- •Классификация станков

- •1.2. Движения в металлорежущих станках

- •1.3. Виды главного движения и движения подачи в станках

- •1.4. Кинематические схемы станков и условные обозначения их элементов

- •1.5. Определение передаточных отношении и перемещений в различных видах передач

- •1.6. Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •2.2 Станины и направляющие

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •3.1 Назначение муфт

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •Лекция 4

- •4.1 Основные узлы токарно-винторезного станка и их назначение

- •4.2 Токарно-винторезный станок 1к62

- •4.3Универсальный токарно-затыловочный станок 1811

- •4.4 Лобовые токарные и карусельные станки

- •4.4.1 Лобовые токарные станки

- •4.5Карусельные станки

- •4.5.1 Одностоечный карусельный станок 1541

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

2.3 Шпиндели и их опоры

Шпиндель — одна из наиболее ответственных деталей станка. Он передает вращение закрепленному в нем инструменту или обрабатываемой заготовке.

В качестве основного материала для шпинделей применяют среднеуглеродистую конструкционную сталь 45 с последующим улучшением (закалкой с высоким отпуском до твердости HRC 22—28). При повышенных требованиях к шпинделю и необходимости обеспечения высокой твердости его поверхности применяют сталь 4OX с закалкой и отпуском до HRC 40—50. При особо высоких требованиях к поверхностной твердости шеек шпинделя применяют малоуглеродистые стали типа 2OX с последующей цементацией, закалкой и отпуском до HRC 56—62. Для слабо-нагруженных шпинделей особо точных станков применяют сталь 35ХМЮА, которую подвергают азотированию с последующей закалкой и отпуском до HV 850—1000. Для шпинделей тяжелых станков применяют марганцовистые стали типа 50Г2 с последующей нормализацией или закалкой и высоким отпуском до HRC 28—35. Для изготовления полых шпинделей большого диаметра иногда целесообразно применять серый или высокопрочный чугун с шаровидным графитом в литой структуре.

Конструктивная форма шпинделей определяется способом крепления на нем зажимных приспособлений или инструмента, посадками элементов привода и типом применяемых опор. Шпиндели, как правило, изготовляют пустотелыми для возможности прохода прутка, а также для уменьшения веса. Передние концы шпинделей станков общего назначения стандартизованы.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность вращения, то подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение переднего конца шпинделя, который зависит от требуемой точности обработки. Обычно в передней опоре применяются более точные подшипники, чем в задней.

Несмотря на большое разнообразие конструктивного оформления шпиндельных узлов, существует несколько основных конструктивных схем шпиндельных узлов на опорах качения в станках малых и средних размеров. Большим распространением пользуются шпиндельные узлы, в опорах которых применяются Двухрядные роликовые подшипники с коническим отверстием внутреннего кольца (серия 3182100). На этих подшипниках монтируют шпиндели токарных, фрезерных, расточных и других станков.

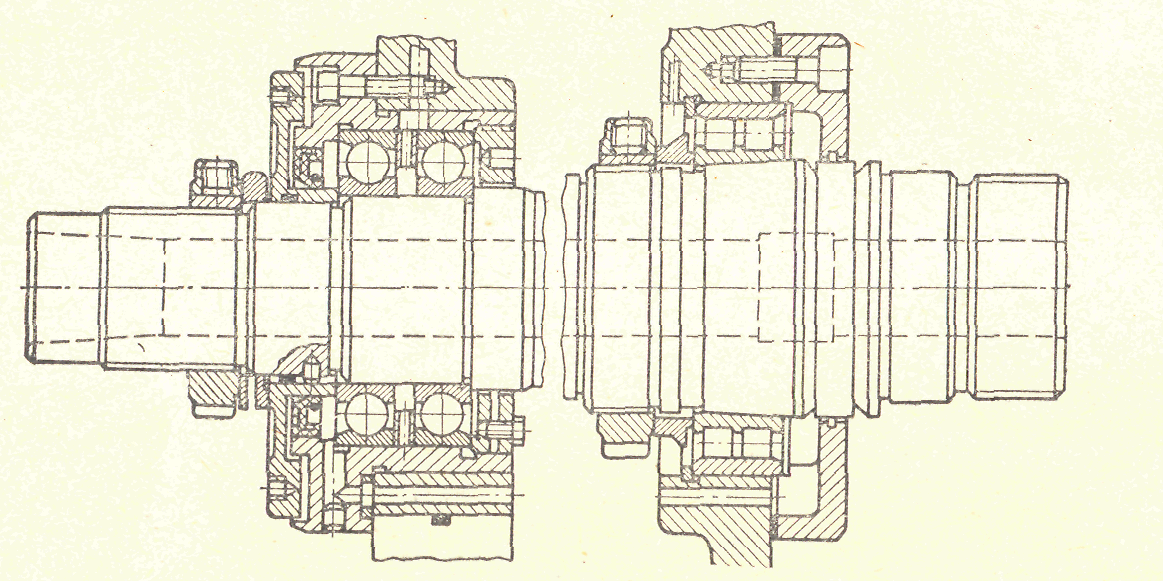

Шпиндельный узел токарно-винторезного станка 1К62 с роликовым подшипником серии 3182100 в качестве передней опоры показан на рис. 18. При осевом перемещении внутреннего кольца подшипника коническая шейка шпинделя деформирует кольцо, и его диаметр увеличивается. При этом устраняются радиальные зазоры между роликами и кольцами и создается предварительный натяг.

Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяются редко, при практически полном отсутствии износа в течение длительного срока эксплуатации), с радиальной, осевой регулировкой зазора (рис. 19), гидростатические (у которых предусматривают подвод масла под значительным давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником) и с воздушной смазкой.

Большое распространение в станках, в частности шлифовальных, получили многовкладышные подшипники. Двухвкладышные подшипники (рис. 20, а) шпиндельных опор имеют один неподвижно закрепленный вкладыш 4; второй вкладыш 3 является подвижным и поджимается либо пружиной 1 , либо давлением масла, подаваемого насосом под поршень 2. У трехвкладышного подшипника

Рис. 18. Шпиндельный узел станка 1К62

(рис. 20, б) вкладыши 2 и 3 закреплены неподвижно, а вкладыш 1 при помощи плоской пружины 4 постоянно поджимается к шейке шпинделя. Подшипники этого типа обладают невысокой несущей способностью и долговечностью. Это объясняется неблагоприятным расположением масляных клиньев. На рис. 20, в показан трехвкладышный подшипник с самоустанавливающимися вкладышами. У этого подшипника вкладыши 4 опираются на сферические опоры регулирующих винтов 5, что позволяет им занимать в процессе работы такое положение, которое способствует образованию масляного клина и исключает появление кромочного давления. Эти подшипники обладают высокой несущей способностью и жесткостью масляного слоя. Надежное уплотнение подшипника обеспечивается кольцами 1 и 2, прижатыми друг к другу пружиной 3.