- •Классификация станков

- •1.2. Движения в металлорежущих станках

- •1.3. Виды главного движения и движения подачи в станках

- •1.4. Кинематические схемы станков и условные обозначения их элементов

- •1.5. Определение передаточных отношении и перемещений в различных видах передач

- •1.6. Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •2.2 Станины и направляющие

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •3.1 Назначение муфт

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •Лекция 4

- •4.1 Основные узлы токарно-винторезного станка и их назначение

- •4.2 Токарно-винторезный станок 1к62

- •4.3Универсальный токарно-затыловочный станок 1811

- •4.4 Лобовые токарные и карусельные станки

- •4.4.1 Лобовые токарные станки

- •4.5Карусельные станки

- •4.5.1 Одностоечный карусельный станок 1541

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

6.2 Токарный многошпиндельный автомат мод. 1240-6

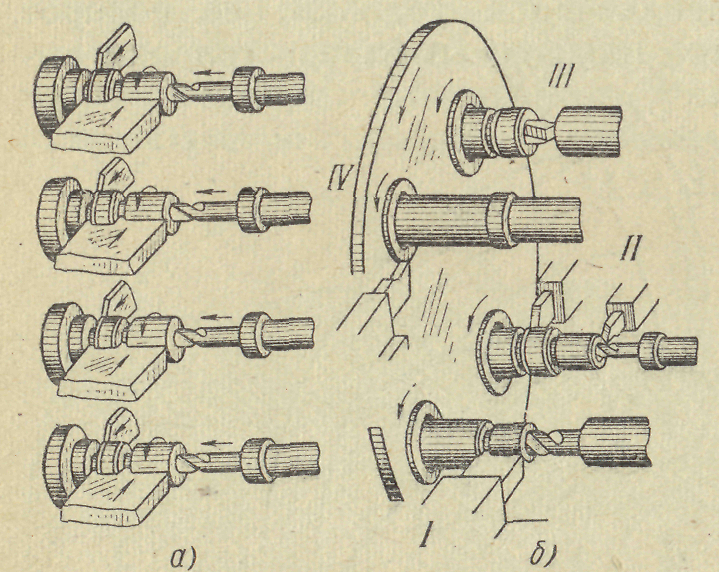

Принципы работы многошпиндельных автоматов. По принципу работы многошпиндельные автоматы с горизонтальным расположением шпинделей делятся на автоматы параллельного и последовательного действия.

При обработке деталей на автоматах параллельного действия на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка снимается столько готовых деталей, сколько шпинделей находилось в работе (рис. 136, а).

В станках последовательного действия на каждой позиции шпинделя выполняется только один переход и каждая деталь проходит последовательно все позиции I—IV (рис. 136, б). Таким образом, за один оборот шпиндельного блока заготовка полностью обрабатывается, если автомат имеет одну загрузочную позицию.

У некоторых автоматов могут быть предусмотрены две загрузочные позиции. В этом случае заготовка проходит лишь половину имеющихся позиций и за это время полностью обрабатывается. Значит, за один оборот шпиндельного блока одновременно завершается обработка двух заготовок. Такой принцип обработки называется параллельно-последовательным.

Рис. 136. Способы многошпиндельной токарной обработки:

а — параллельный; б — последовательный

Назначение и характеристика автомата 1240-6. Автомат пред-наьначен для изготовления деталей из прутков различного профиля. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб и накатывание резьб.

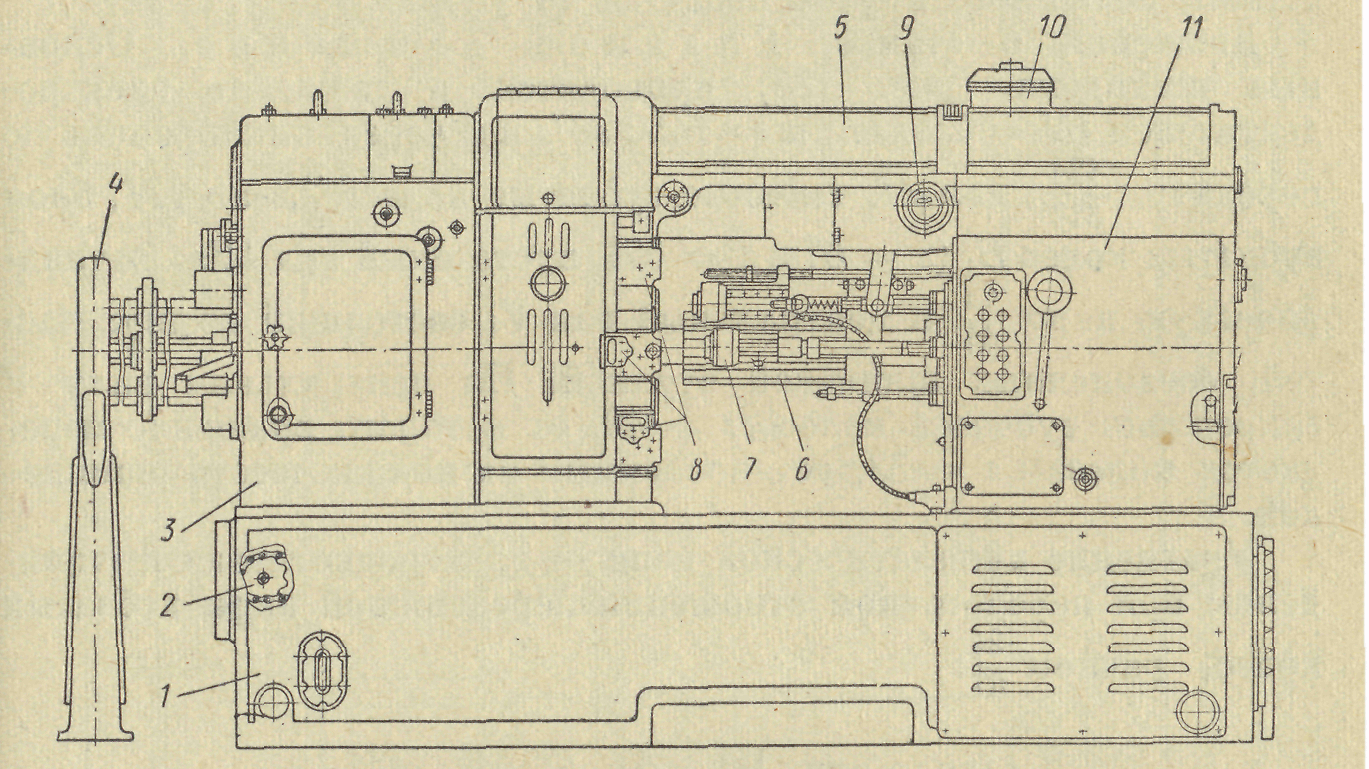

Характеристика автомата (рис. 137): число шпинделей — 6; наибольший диаметр обрабатываемого прутка 40 мм, наибольшая длина подачи прутка 190 мм; частота вращения шпинделей 154— 2120 об/мин; число продольных суппортов — 1; число поперечных суппортов — 6; наибольший ход суппортов при нормальных кулачках — продольного 160 мм, поперечных — 60 мм; время холостого, хода 2,7 сек; мощность электродвигателя главного привода 20 кет; габаритные размеры 5685 х1350 х1960 мм.

Рис. 137. Общий вид шестишпиндельного токарного автомата 1240-6:

1 — станина; 2 — транспортер стружки; 3 — передняя стойка; 4 — стойка для поддержки прутков; 5 — траверса с распределительным валом; 6 — продольный суппорт; 7 — приводной инструментальный шпиндель; 8 — поперечные суппорты; 9 — циклоуказатель;

10 — электродвигатель привода распределительного вала при наладке; 11 — задняя стойка

Принцип работы. Прутковый материал закладывается в направляющие трубы и закрепляется в цанговых патронах шпинделей. Каждый шпиндель получает вращательное движение.

Обработка детали производится последовательно в шести позициях шпиндельного блока. Автомат имеет шесть поперечных суппортов, в пазах которых устанавливаются резцедержатели с отрезными и фасонными резцами. Кроме того, имеется один, общий для всех позиций продольный суппорт, на каждой из шести граней которого устанавливаются державки с инструментами. На гранях продольного суппорта, обслуживающих пятую и шестую позиции, могут быть установлены подвижные стойки для инструментальных шпинделей, имеющих перемещение, независимое от перемещения главного продольного суппорта. По особому заказу стойки устанавливаются в четвертой и шестой позициях.

Инструментальные шпиндели используют для резьбонарезания и быстрого сверления. Инструментальные шпиндели получают вращение от коробки передач через длинные шлицевые валы. Все суппорты перемещаются от постоянных кулачков, установленных на распределительном валу.

Шпиндельный блок периодически поворачивается на 60° для изменения позиции. Последняя операция — отрезка обрабатываемой детали, после чего пруток подается до упора.

Движения

в станке. Главное движение. Основные

шпиндели (рис. 138) приводятся в движение

электродвигателем (N

= 20

кет;

n

=

1450 об/мин)

через

клиноременную передачу

![]() вал

II,

сменные зубчатые колеса

вал

II,

сменные зубчатые колеса

![]() вал

III,

блок зубчатых колес Б1

(z

= 67

и z

= 37),

пустотелый вал IVa,

цилиндрическую пару

вал

III,

блок зубчатых колес Б1

(z

= 67

и z

= 37),

пустотелый вал IVa,

цилиндрическую пару

![]() и

центральный вал V,

состоящий

из двух частей, соединенных шлицевой

втулкой. На центральном валу V

закреплено

зубчатое колесо z

= 49, от которого вращение передается

колесам z

= 38, установленным на концах шести

шпинделей.

и

центральный вал V,

состоящий

из двух частей, соединенных шлицевой

втулкой. На центральном валу V

закреплено

зубчатое колесо z

= 49, от которого вращение передается

колесам z

= 38, установленным на концах шести

шпинделей.

Уравнение

кинематической цепи от электродвигателя

к шпинделям при передаточном отношении

передвижной пары зубчатых

колес,

равном

![]()

![]()

откуда

![]()

При

передаточном отношении передвижной

пары зубчатых

колес

![]() передаточное

отношение сменных зубчатых колес

передаточное

отношение сменных зубчатых колес

![]()

К станку прилагается 12 пар сменных зубчатых колес.

Инструментальный быстросверлильный шпиндель получает вращательное движение от центрального вала V через зубчатое колесо z = 42, промежуточное зубчатое колесо z = 20 и сменное зубчатое колесо К (на рис. 138 показан только приводной вал 8 этого шпинделя). Паразитное колесо z Ц = 20 с подвижной осью обеспечивает зацепление колес z = 42 и К. К станку прилагается три зубчатых колеса К с числами зубьев 24, 32 и 49.