- •Классификация станков

- •1.2. Движения в металлорежущих станках

- •1.3. Виды главного движения и движения подачи в станках

- •1.4. Кинематические схемы станков и условные обозначения их элементов

- •1.5. Определение передаточных отношении и перемещений в различных видах передач

- •1.6. Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •2.2 Станины и направляющие

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •3.1 Назначение муфт

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •Лекция 4

- •4.1 Основные узлы токарно-винторезного станка и их назначение

- •4.2 Токарно-винторезный станок 1к62

- •4.3Универсальный токарно-затыловочный станок 1811

- •4.4 Лобовые токарные и карусельные станки

- •4.4.1 Лобовые токарные станки

- •4.5Карусельные станки

- •4.5.1 Одностоечный карусельный станок 1541

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

6.1 Одношпиндельный токарно-револьверный автомат

1Б136

6.2 Токарный многошпиндельный автомат мод. 1240-6

Автоматами называются такие станки, на которых после их наладки все движения, связанные с циклом обработки детали, а также загрузка заготовки и выгрузка обработанной детали выполняются без участия рабочего. На полуавтоматах установка новой заготовки и снятие готовой детали производятся рабочим.

Токарные автоматы и полуавтоматы могут быть универсальные и специализированные, горизонтальные и вертикальные, одно- и многошпиндельные. Одношпиндельные прутковые токарные автоматы подразделяют на автоматы продольно-фасонного точения (они служат для обработки деталей с большим отношением длины к диаметру) и токарно-револьверные. В универсальном исполнении одношпиндельные токарно-револьверные автоматы имеют шестипозиционную револьверную головку и поперечные суппорты.

Широкое применение в массовом производстве находят многошпиндельные токарные автоматы. Типажом предусмотрен выпуск ряда многошпиндельных горизонтальных автоматов с наибольшим диаметром обрабатываемого прутка 16—200 мм.

В цепи приводов продольного и поперечных суппортов (например, 1А240) введены рычажные механизмы, позволяющие регулировать ходы суппортов в некоторых пределах без смены кулачков.

Ряд многошпиндельных токарных автоматов и полуавтоматов снабжен вспомогательным электродвигателем небольшой мощности для привода распределительного вала при наладке, что значительно облегчает наладку станка. ,В некоторых многошпиндельных автоматах имеется механизм дополнительного прижима шпиндельного блока к опорной поверхности во время обработки.

Токарные автоматы являются, как правило, многоинструментальными станками. По количеству шпинделей они делятся на одношпиндельные и многошпиндельные, по расположению шпинделей — на горизонтальные и вертикальные, по назначению — на универсальные и специализированные.

Одношпиндельные токарные полуавтоматы можно условно подразделить на многорезцовые (центровые и патронные) и копировальные. На центровых станках обрабатывают детали, устанавливаемые в центрах, когда длина детали в несколько раз больше ее диаметра. На патронных станках в основном обрабатывают короткие детали большого диаметра. Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы.

6.1 Одношпиндельный токарно-револьверный автомат

1Б136

На токарно-револьверном автомате 1Б136 (рис. 129) в условиях крупносерийного и массового производства обрабатывают сложные по форме детали с применением нескольких последовательно или параллельно работающих инструментов.

Характеристика станка. Наибольший диаметр обрабатываемого прутка 36 мм; наибольший диаметр нарезаемой резьбы: в стальных деталях М22, в деталях из латуни М27; наибольшая длина подачи прутка за одно включение 90 мм; наибольший ход револьверной головки 80 мм; время изготовления одной детали 11,6—363 сек; пределы частот вращения шпинделя: при левом вращении 160— 2500 об/мин; при правом 64—2500 об/мин; мощность электродвигателя 5,5 кет; габаритные размеры 3880x790x1500 мм.

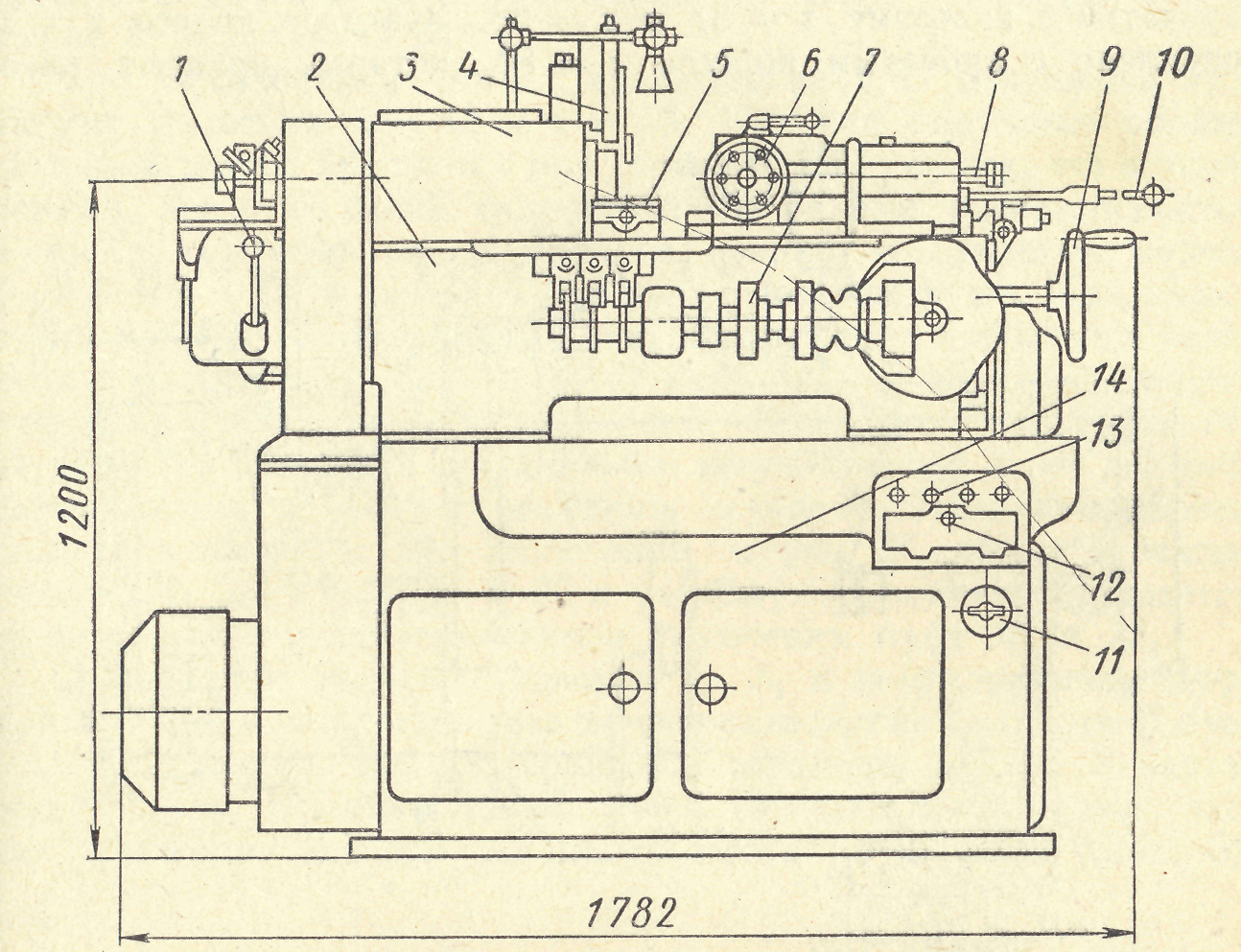

Рис. 129. Общий вид токарно-револьверного автомата 1Б136:

1 — рукоятка для включения муфты привода вспомогательного вала; 2 — станина; 3 — шпиндельная бабка; 4 и 5 — соответственно вертикальный и горизонтальный поперечные суппорты; в — револьверная головка; 7 — распределительный вал; 8 — регулятор положения револьверного суппорта относительно торца шпинделя; 9 — маховик для ручного вращения вспомогательного и распределительного валов; 10 — рычаг для ручного перемещения револьверного суппорта; 11 — пакетный включатель станка; 12 — пульт настройки частоты вращения шпинделя; 13 — кнопки управления электродвигателем привода шпинделя; 14 — основание

Принцип работы станка. Обрабатываемый пруток пропускают через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструмент закрепляют в револьверной головке и на поперечных суппортах. Инструментами револьверной головки протачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу, а инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали.

Суппорт револьверной головки. Револьверная головка в процессе работы получает следующие движения: продольное перемещение справа влево (быстрый подвод и рабочая подача), быстрый отвод в исходное положение и переключение с одной позиции на другую.

Продольное перемещение осуществляется от кулачка 19 (рис. 131), профиль которого соответствует технологическому процессу обрабатываемой детали. Выступы кулачка, поднимая ролик рычага с зубчатым сектором 20, через рейку IS, связанную тягой 21 и шатуном 22 с кривошипным валом 23, сообщают движение револьверной головке 1 и ее корпусу. Корпус револьверной головки находится под постоянным действием пружины 17, стремящейся сдвинуть его вправо. Когда ролик, скатываясь с выступа, попадает во впадину кулачка 19, пружина отводит корпус револьверной головки вправо на расстояние, соответствующее глубине этой впадины.

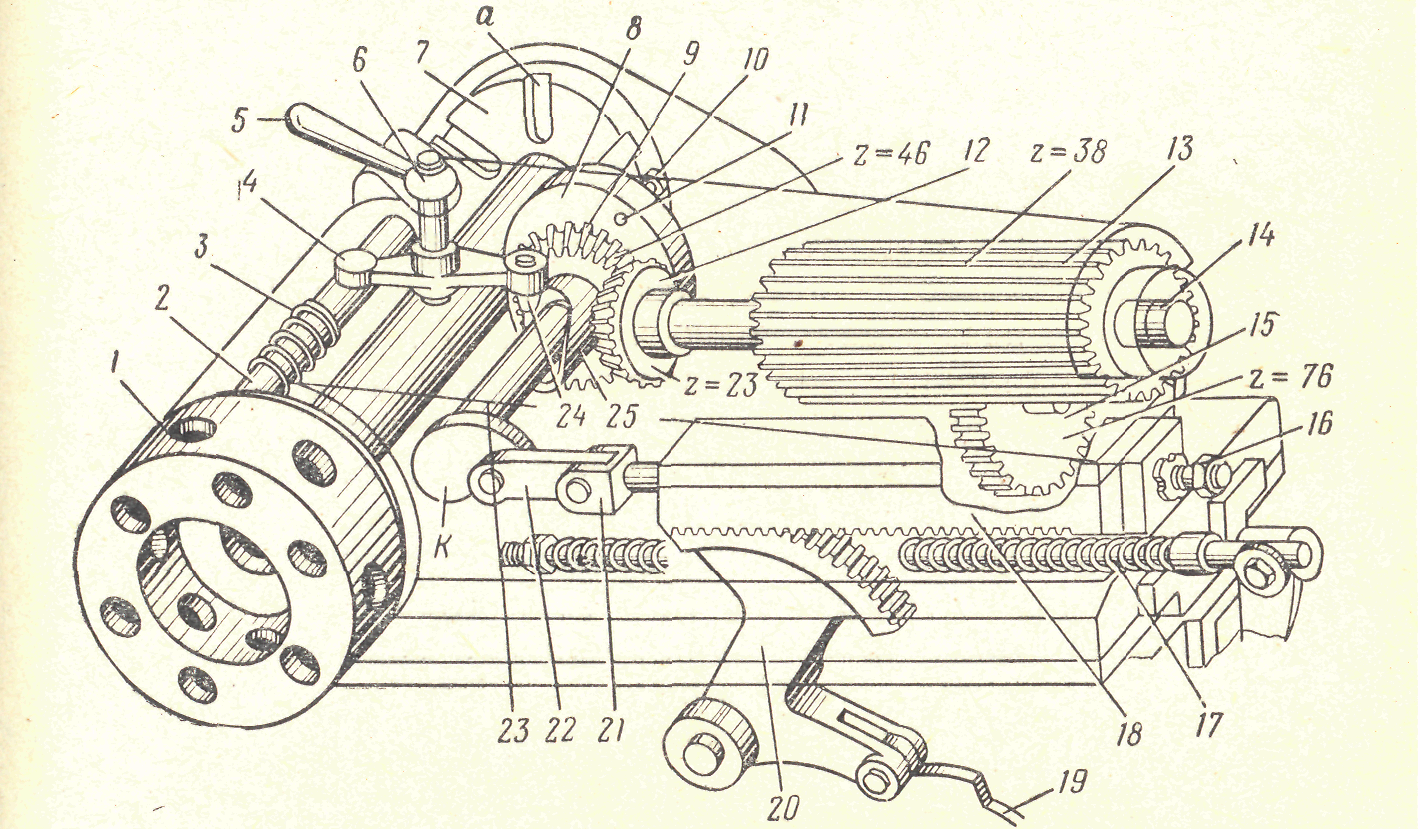

Рис. 131. Схема суппорта револьверной головки автомата 1Б136

Револьверная

головка поворачивается от вспомогательного

вала через зубчатые колеса 15

(z

=

76) и 13

(z

= 38), вал 14,

конические

колеса 12

и 9 с передаточным

отношением

![]() ,

кривошипный

вал 23

с

диском 8

(на

диске имеется палец 11

с

роликом 10)

и

мальтийский крест 7

с

шестью радиальными пазами а.

Крест

установлен на конце оси револьверной

головки 1.

При

вращении кривошипного вала 23

ролик

10

входит

в очередной паз мальтийского креста

и поворачивает его на 1/в

часть

оборота совместно с револьверной

головкой.

,

кривошипный

вал 23

с

диском 8

(на

диске имеется палец 11

с

роликом 10)

и

мальтийский крест 7

с

шестью радиальными пазами а.

Крест

установлен на конце оси револьверной

головки 1.

При

вращении кривошипного вала 23

ролик

10

входит

в очередной паз мальтийского креста

и поворачивает его на 1/в

часть

оборота совместно с револьверной

головкой.

В рабочем положении револьверную головку удерживает фиксатор 2, Механизм фиксации состоит из пружины 3, кулачка 25 и рычага 4 с роликом 24. Когда кулачок 25, связанный с кривошипным валом 23, нажимает на ролик 24, рычаг 4 поворачивается на оси 6 и, преодолевая сопротивление пружины 3, вытягивает фиксатор 2 из гнезда револьверной головки 1. После поворота револьверной головки в новую позицию профиль кулачка 25 позволяет фиксатору 2 под действием пружины 3 войти в очередное гнездо револьверной головки и зафиксировать ее в новом положении. Рукоятка 5 служит для ручного отвода фиксатора.

Чтобы при повороте револьверной головки в новую позицию не повредить режущие инструменты и обрабатываемую деталь, перед каждым поворотом головки револьверный суппорт быстро отводят назад. Это осуществляется следующим образом. При вращении кривошипного вала 23, еще до того как ролик 10 дойдет до радиального паза а мальтийского креста 7 и начнется поворот револьверной головки, револьверный суппорт под действием кривошипа К и шатуна 22 быстро отойдет назад. По окончании поворота головки револьверный суппорт под действием кривошипа К займет первоначальное положение, при котором весь кривошишю-шатунный механизм представляет собой одну жесткую систему (как показано на рис. 131). Положение револьверного суппорта относительно торца шпинделя можно менять путем изменения положения тяги 21 в ползуне-рейке 18 путем ввертывания или вывертывания резьбовой втулки 16, которая связана с тягой 21.