- •Классификация станков

- •1.2. Движения в металлорежущих станках

- •1.3. Виды главного движения и движения подачи в станках

- •1.4. Кинематические схемы станков и условные обозначения их элементов

- •1.5. Определение передаточных отношении и перемещений в различных видах передач

- •1.6. Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •2.2 Станины и направляющие

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •3.1 Назначение муфт

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •Лекция 4

- •4.1 Основные узлы токарно-винторезного станка и их назначение

- •4.2 Токарно-винторезный станок 1к62

- •4.3Универсальный токарно-затыловочный станок 1811

- •4.4 Лобовые токарные и карусельные станки

- •4.4.1 Лобовые токарные станки

- •4.5Карусельные станки

- •4.5.1 Одностоечный карусельный станок 1541

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

Лекция 4

ТОКАРНО-ВИНТОРЕЗНЫЕ СТАНКИ

4.1 ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА И ИХ НАЗНАЧЕНИЕ

4.2 ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 1К62

4.3УНИВЕРСАЛЬНЫЙ ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК 1811

4.4 ЛОБОВЫЕ ТОКАРНЫЕ И КАРУСЕЛЬНЫЕ СТАНКИ

4.5КАРУСЕЛЬНЫЕ СТАНКИ

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На них можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия; обрабатывать торцовые поверхности; нарезать наружную и внутреннюю резьбы; сверлить, зенкеровать и развертывать отверстия; производить отрезку, подрезку и тому подобные операции.

Основными параметрами токарно-винторезных станков являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Кроме этих основных параметров важными размерами токарно-винторезных станков, регламентируемыми ГОСТами, являются наибольший диаметр обрабатываемой заготовки над суппортом, наибольшая частота вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя, наибольшая высота резца. Наша промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм с наибольшим расстоянием между центрами 12 500 мм.

Серийный выпуск токарных станков был впервые начат на московском заводе «Красный пролетарий» в 1929 г. Первым достаточно прогрессивным по тому времени токарно-винторезным станком с шестеренной коробкой скоростей явился станок ДИП-200, выпущенный в 1932 г. Эта модель затем подверглась ряду модернизаций, в результате которых были созданы станки 1Д62М, 1А62 и др. С 1954 г. на заводе серийно изготовляется станок 1К62 нормальной и повышенной точности. На базе этого станка созданы специализированные токарные станки различных видов.

В отечественном и зарубежном станкостроении токарные станки оснащаются копировальными устройствами. Это позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает наладку и подналадку станков. Имеются токарно-копировальные станки с двумя-тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцовые поверхности.

Токарно-винторезные станки развиваются по пути повышения точности, совершенствования управления, увеличения диапазона скоростей и подач, дальнейшей отработки технологической оснастки.

В токарно-винторезных станках вращение заготовки является главным движением, а движение суппорта с резцом — движением подачи. Все остальные движения являются вспомогательными.

4.1 Основные узлы токарно-винторезного станка и их назначение

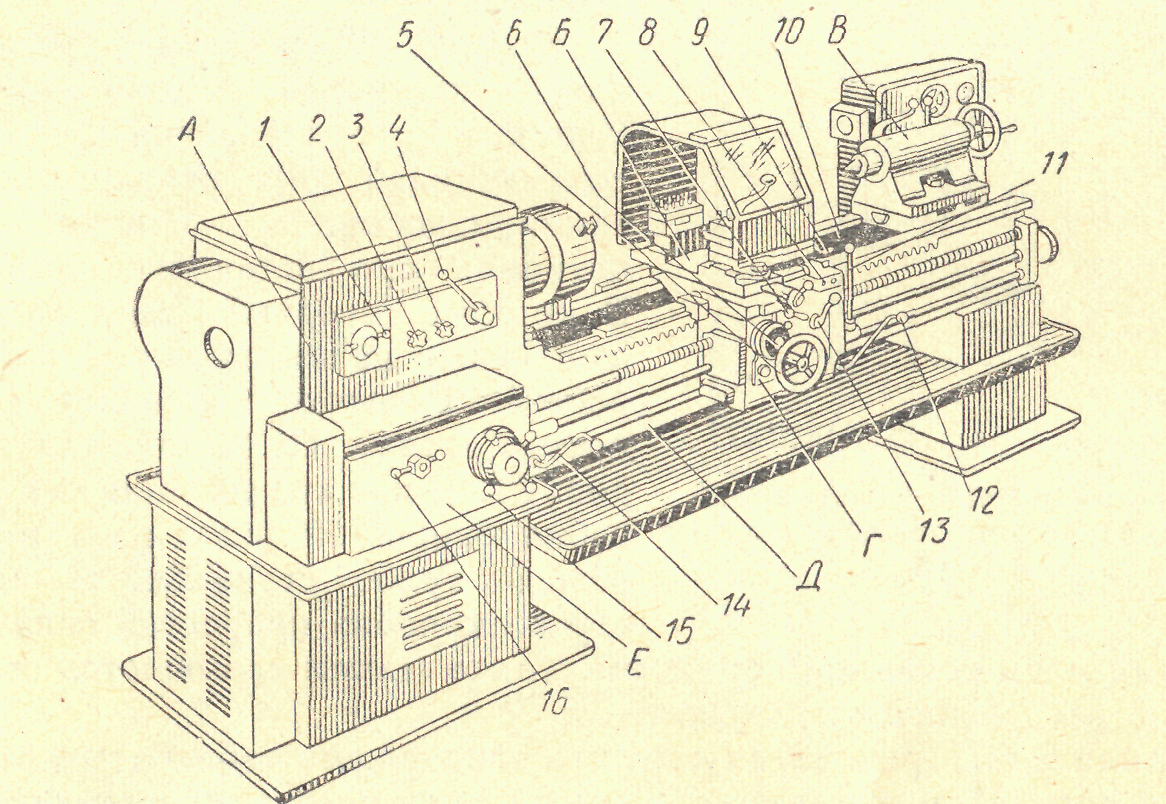

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок 1К62 (рис. 89.

Рис. 89. Общий вид токарно-винторезного станка 1К62:

А — передняя (шпиндельная) бабка; Б — суппорт; В — задняя бабка; Г — фартук; Д — станина; Ж — коробка подач; 1,4 — рукоятки управления коробкой скоростей; 2 — грибок переключения звена увеличения шага; 3 — грибок управления реверсом для нарезания правых и левых резьб; 5 — маховик ручного продольного перемещения суппорта; в — ползун с пуговкой для включения и выключения реечного зубчатого колеса фартука; 7 — рукоятка ручного поперечного перемещения суппорта; 8 — кнопочная станция; 9 — рукоятка ручного перемещения верхней части суппорта; 10 — кнопка включения быстрых перемещений суппорта; 11 — рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта; 12, 14 — рукоятки включения, выключения и реверсирования вращения шпинделя; 13 — рукоятка включения маточной гайки фартука; 15, 16 -рукоятки управления коробкой подач

Основными его узлами являются станина, передняя (шпиндельная) бабка, в которой может быть размещена коробка скоростей, коробка подач, суппорт с резцедержателем и фартуком, задняя бабка.

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие. Направляющие бывают различной формы: плоские, призматические и комбинированные. По ним перемещаются каретка суппорта и задняя бабка.

Передняя бабка крепится на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель, вращающийся в подшипниках качения или скольжения. Шпиндель обычно имеет сквозное отверстие, в которое может проходить обрабатываемый прутковый материал. На переднем конце шпинделя имеются посадочные поверхности для установки патрона или планшайбы, а внутри — коническое отверстие, куда может вставляться хвостовик центра.

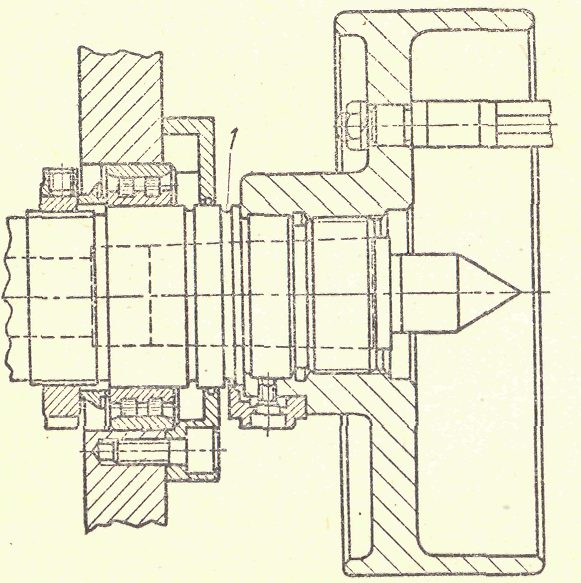

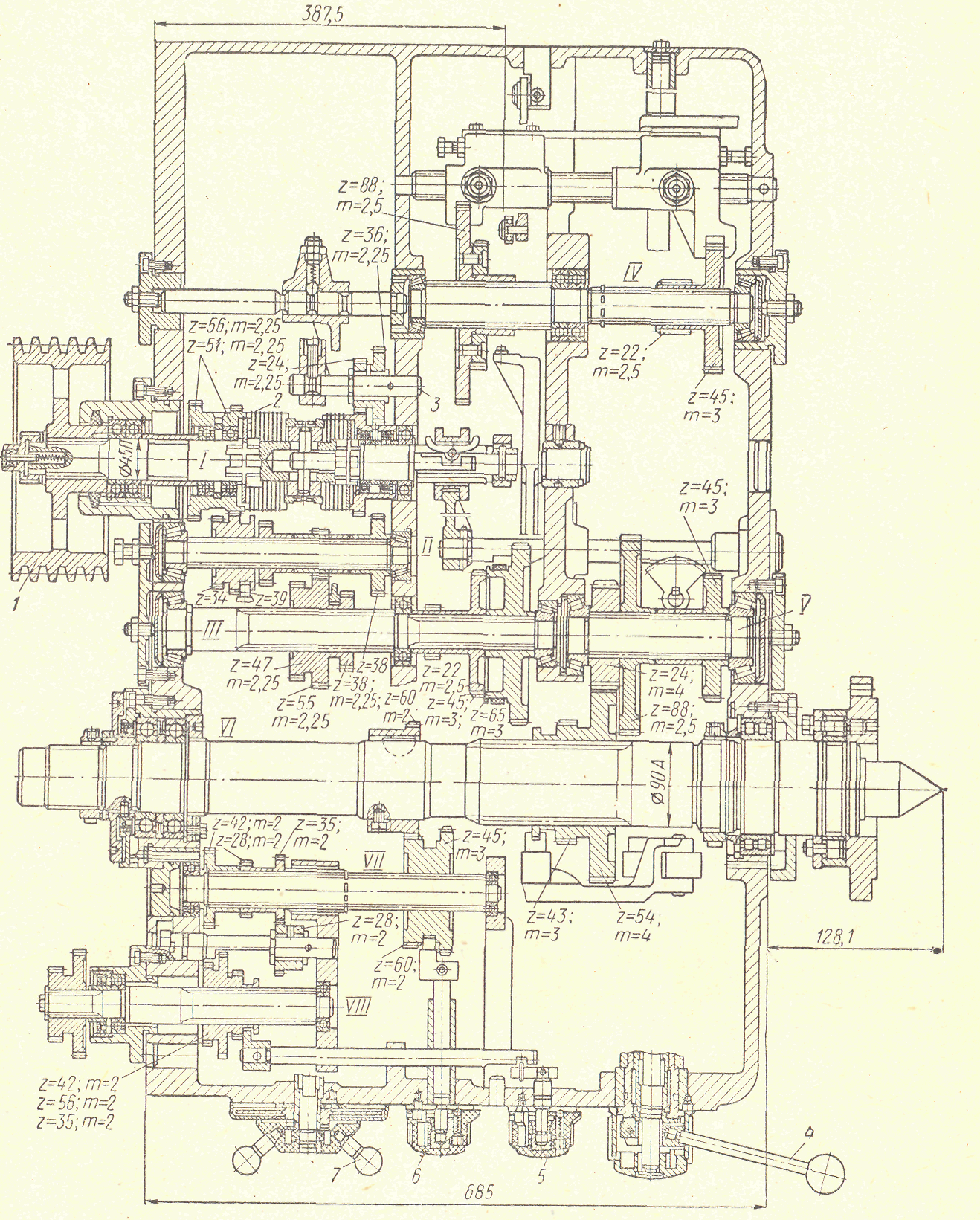

На рис. 90 показан передний конец шпинделя станка 1К62. Канавка 1 предназначена для предохранителей, предотвращающих самопроизвольное свинчивание патронов при остановке станка. В корпусе передней бабки размещен также механизм коробки скоростей. Развертка коробки скоростей станка 1К62 показана на рис. 91. В некоторых станках коробка скоростей размещена в передней тумбе станины. В этом случае коробка скоростей связана со шпинделем ременной передачей. Такие станки называются станками с разделенным приводом.

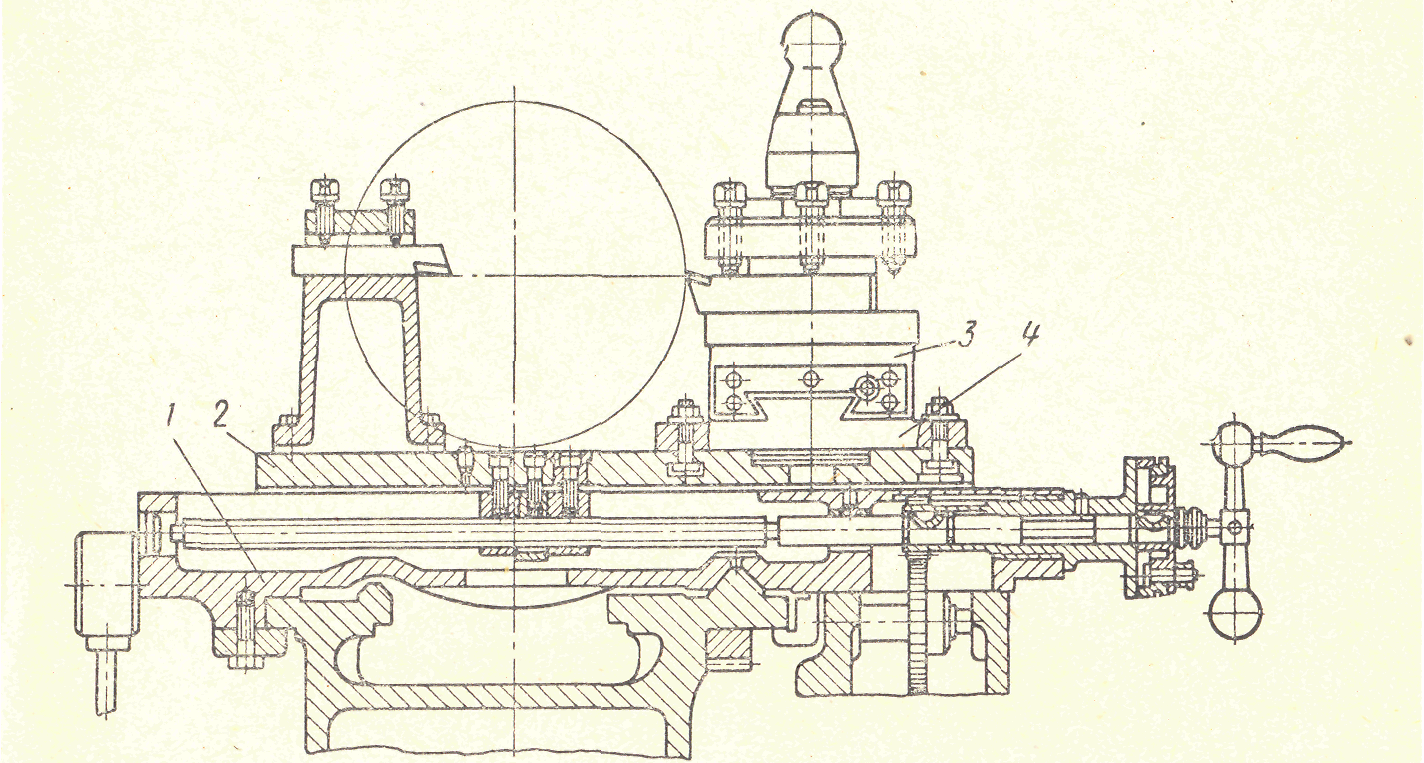

Задняя бабка (рис. 92) служит для поддержания обрабатываемой детали при работе в центрах, а также закрепления инструментов, предназначенных для обработки отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек). Задняя бабка имеет возможность перемещаться по направляющим станины 9. Относительно направляющей плиты 12 корпус 13 бабки может перемещаться в поперечном направлении от винта 11. Бабка закрепляется на станке с помощью рукоятки, прижимающей (через эксцентрик) бабку к станине башмаком 10. Дополнительное более надежное закрепление осуществляется винтом. Пиноль 3 вместе с центром 1 перемещается в осевом направлении от маховика 6 и винтовую пару 4—6. От поворота пиноль удерживается шпонкой. Закрепляют пиноль рукояткой 2, винт которой сводит сухари 7 и 8 с цилиндрическими вырезами. Корпус задней бабки может иметь замок для соединения с суппортом, например, при сверлении для сообщения механической подачи инструменту, установленному в задней бабке.

Рис. 90. Передний конец шпинделя токарно-винторезного станка 1К62

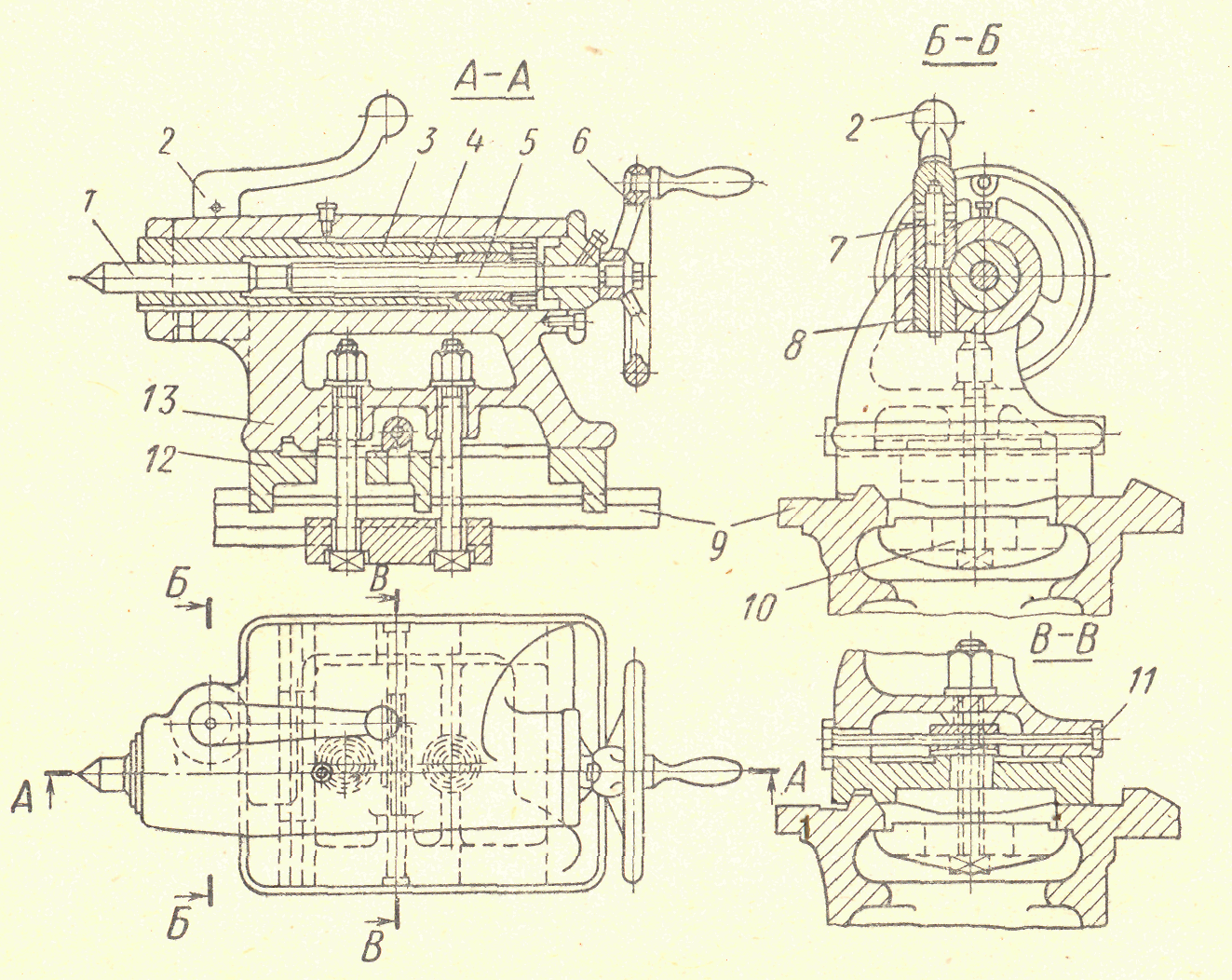

Коробка подач (рис. 93) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 2 или ходовому винту 1, а также для изменения их частоты вращения с целью получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами.

Рис. 91. Развертка коробки скоростей станка 1К62:

1 — шкив; 2 — реверсивная фрикционная муфта; 3 — ось; 4 — рукоятка для переключения блоков на валу IV; 5 — маховик механизма реверса и уменьшения подачи; 6 — маховик для переключения двойного блока на валу VII; 7 — маховик управления блоками зубчатых колес на валах 11 и III

Фартук (рис. 94) предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт (рис. 95) состоит из каретки (нижних салазок) 1, которая перемещается по направляющим станины; поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном, к оси заготовки, направлении; поворотной части 4 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 3. Движение каретке и поперечным салазкам можно сообщать как автоматически, так и вручную. Поворотную часть суппорта 4 можно устанавливать под углом к линии центров станка. Резцовая каретка 3 перемещается по направляющим поворотной части только вручную. У суппорта имеется задний резцедержатель, который устанавливается на поперечных салазках. Он используется для прорезания канавок.

Рис. 92. Задняя бабка станка 1К62

Управление перемещением каретки и поперечных салазок суппорта осуществляется одной рукояткой (рис. 96). Направление перемещения рукоятки при включении того или иного движения совпадает с направлением перемещения суппорта в четырех направлениях. Быстрое перемещение суппорта осуществляется от отдельного электродвигателя, который расположен в правой части станины и сообщает ускоренное движение ходовому валу. Этот электродвигатель включается кнопкой К, расположенной на рукоятке.

Рис. 95. Суппорт станка 1К62