- •Введение

- •1. Понятие о пластической деформации

- •2. Пластическая деформация монокристалла и поликристалла

- •3. Влияние пластической деформации на структуру и свойства металла

- •4. Влияние различных факторов на пластичность и сопротивление металла деформированию

- •5. Напряжённое и деформированное состояние металла

- •6. Нагрев металла

- •7. Нагревательные устройства

- •8. Теоретические основы прокатки

- •9. Условия захвата металла валками

- •10. Влияние различных факторов на захват металла валками

- •11. Опережение и отставание металла при прокатке

- •12. Уширение металла

- •13. Удельное и общее (полное) давление металла на валки

- •14. Мощность стана и двигателя

- •15. Продукция прокатного производства и сортамент

- •16. Общие принципы прокатки и калибровки прокатных валков

- •17. Прокатка листов

- •18. Классификация прокатных станов

- •19. Производство труб

- •20. Производство сварных труб

- •21. Периодический прокат и производство гнутых профилей

- •22. Волочение

- •23. Характеристика деформации при волочении и технология волочения

- •24. Особенности волочения труб и усилие волочения

- •25. Прессование

- •26. Скорость и усилие прессования

- •27. Технология прессование

- •28. Холодное прессование, выдавливание

- •29. Свободная ковка

- •30. Основные операции ковки и инструмент

- •31. Технологический процесс свободной ковки

- •32. Выбор кузнечного оборудования и его мощности

- •33. Молоты для свободной ковки

- •34. Гидравлические прессы

- •35. Горячая объёмная штамповка

- •36. Технологический процесс получения поковок горячей штамповкой

- •37. Оборудование для горячей объёмной штамповки

- •38. Листовая штамповка

- •39. Резка

- •40. Вытяжка

- •Контрольные вопросы

- •Библиографический список

- •Оглавление

22. Волочение

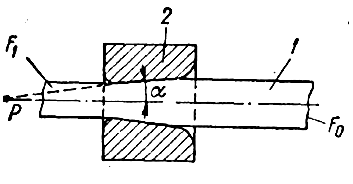

Волочением называется протягивание заготовки через отверстие инструмента в виде волочильной доски или волоки, сечение которого меньше сечения протягиваемой заготовки. Схема процесса волочения представлена на рис. 27.

Заготовками для волочения может служить прокат (в виде катанки, прутков и труб), а также прессованные профили (прутки трубы). Процесс волочения производится преимущественно в холодном состоянии.

Сортамент современных изделий, изготовляемых волочением весьма разнообразен. Волочением изготовляют стальную проволоку диаметром от 0,002 до 10 мм, калибруют стальные трубы с наружными диаметрами от капиллярных до 500 мм, стальные прутки с диапазоном диаметров от 3 до

Рис. 27. Схема процесса волочения:

1 – заготовка; 2 – инструмент

150 мм. Из цветных металлов волочением изготовляют проволоку круглого, прямоугольного и сегментного сечений, прутки различных сечений, трубы круглого и прямоугольного сечений и т. п.

Волочение позволяет получать изделия с высоким классом точности и высокой чистотой поверхности.

23. Характеристика деформации при волочении и технология волочения

Деформация при волочении характеризуется рядом величин: относительным обжатием, коэффициентом вытяжки, коэффициентом уменьшения сечения, удлинением и др.

Относительное обжатие и может быть подсчитано как отношение разности поперечных сечений до и после волочения к сечению до волочения:

и =

![]() .

(43)

.

(43)

Коэффициент вытяжки μ показывает, во сколько раз увеличилась длина заготовки или уменьшилось ее сечение за один проход (протяжку) через отверстие инструмента и выражается:

μ =

![]() .

(44)

.

(44)

Коэффициент уменьшения сечения k представляет собой величину, обратную коэффициенту вытяжки,

k

=![]() .

(45)

.

(45)

В этих формулах:

F0 и ℓ0 – сечение и длина заготовки до волочения;

F1 и ℓ1 – сечение и длина заготовки после волочения.

Деформация металла при волочении может производиться как за одну протяжку через отверстие волоки, так и за несколько. Обжатие, вычисленное по начальным и конечным размерам деформируемого за несколько протяжек материала, называется суммарным обжатием. Обжатие, вычисленное по размерам за одну протяжку, называется единичным. При одном и том же суммарном обжатии значения единичных обжатий могут быть различными.

Величина суммарного обжатия зависит от химического состава металла, его исходного состояния, условий деформации, а также от заданных конечных свойств металла. Допустимое суммарное обжатие в каждом отдельном случае устанавливается опытным путём.

Для нормального протекания процесса волочения чрезвычайно важно правильно выбрать величины единичных обжатий по переходам или так называемый маршрут обжатия. Максимальное обжатие за одну протяжку ограничено. При этом напряжение волочения σz, представляющее собой отношение тянущего усилия к площади поперечного сечения прутка (проволоки) после прохода через волоку, не должно превышать предела прочности материала σв, т. е.

σz < σв, (46)

где σz, кг/мм2 (Н/м2) вычисляется по формуле:

σz = P/F1 , (47)

где P – усилие волочения, кг (Н);

F1 – площадь сечения прутка после волочения, мм2.

Для волочения без обрывов принимается, что σв/σz = 1,5÷2,5, откуда в среднем: σz ≈ 0,56σв. (48)

Величина максимального обжатия за одну протяжку зависит от пластичности материала, его структуры, степени предшествующего наклепа, формы отверстия волоки, смазки, скорости волочения и ряда других факторов. Во избежание образования внутренних трещин и надрывов в металле при волочении даже высокопластичных материалов максимальные обжатия за одну протяжку не должны превышать 50–60 %. Суммарные обжатия в зависимости от протягиваемого материала и желаемых конечных механических свойств могут достигать 90–99 %.

Обычно при расчете количества протяжек принимают, что единичные обжатия вследствие увеличения наклёпа постепенно уменьшаются. Однако для ориентировочного расчёта количества протяжек единичное обжатие и можно принять за постоянную величину, т. е. и = const.

При постоянном единичном обжатии будет постоянным и коэффициент вытяжки μ за одну протяжку, т. е.

μ = F0/F1 = const; (49)

следовательно,

![]() .

.

Откуда

![]()

![]() …

…

![]() (50)

(50)

где n – количество протяжек.

Логарифмируя обе части равенства, получим:

lgFn = lgF0 – n lgη,

откуда определяется п:

![]() .

(51)

.

(51)

Практически, средняя величина единичного обжатия для разных материалов не превышает 20–30 %, и, следовательно, коэффициент вытяжки μ колеблется в пределах 1,25–1,45. Например, при изготовлении проволоки диаметром 3 мм из заготовки диаметром 6 мм количество проходов при среднем коэффициенте вытяжки μ = 1,3 равно:

![]()

Таким образом, технологический маршрут волочения проволоки с диаметра 6 мм на диаметр 3 мм при среднем коэффициенте вытяжки, равном 1,3, будет состоять из пяти–шести протяжек.

Рассмотрим технологический процесс изготовления пружинной проволоки диаметром 1,8 мм. Для изготовления пружинной проволоки указанного размера заготовкой служит катанка Ø 5,2 мм с содержанием 0,4–0,5 % углерода и до 1 % марганца.

Технологический процесс состоит из следующих операций:

– травление (для очистки от окалины), сушка;

– волочение с Ø 5,2 на Ø 4,5 мм;

– патентирование, травление, сушка;

– волочение с Ø 4,5 на Ø 2,6 мм;

– патентирование;

– травление, сушка;

– волочение с Ø 2,6 на Ø 1,8 мм.

Так как проволока применяется в сильно наклёпанном состоянии, то термообработка после волочения не производится.