- •Введение

- •1. Понятие о пластической деформации

- •2. Пластическая деформация монокристалла и поликристалла

- •3. Влияние пластической деформации на структуру и свойства металла

- •4. Влияние различных факторов на пластичность и сопротивление металла деформированию

- •5. Напряжённое и деформированное состояние металла

- •6. Нагрев металла

- •7. Нагревательные устройства

- •8. Теоретические основы прокатки

- •9. Условия захвата металла валками

- •10. Влияние различных факторов на захват металла валками

- •11. Опережение и отставание металла при прокатке

- •12. Уширение металла

- •13. Удельное и общее (полное) давление металла на валки

- •14. Мощность стана и двигателя

- •15. Продукция прокатного производства и сортамент

- •16. Общие принципы прокатки и калибровки прокатных валков

- •17. Прокатка листов

- •18. Классификация прокатных станов

- •19. Производство труб

- •20. Производство сварных труб

- •21. Периодический прокат и производство гнутых профилей

- •22. Волочение

- •23. Характеристика деформации при волочении и технология волочения

- •24. Особенности волочения труб и усилие волочения

- •25. Прессование

- •26. Скорость и усилие прессования

- •27. Технология прессование

- •28. Холодное прессование, выдавливание

- •29. Свободная ковка

- •30. Основные операции ковки и инструмент

- •31. Технологический процесс свободной ковки

- •32. Выбор кузнечного оборудования и его мощности

- •33. Молоты для свободной ковки

- •34. Гидравлические прессы

- •35. Горячая объёмная штамповка

- •36. Технологический процесс получения поковок горячей штамповкой

- •37. Оборудование для горячей объёмной штамповки

- •38. Листовая штамповка

- •39. Резка

- •40. Вытяжка

- •Контрольные вопросы

- •Библиографический список

- •Оглавление

20. Производство сварных труб

Сварные трубы получают из плоской заготовки – ленты, называемой штрипсом, или из листов, ширина которых обычно соответствует длине окружности трубы. Сварные трубы изготовляют несколькими способами: печной сваркой (встык и внакладку), электрической и газовой сваркой.

Способом печной сварки изготовляют трубы главным образом встык диаметром от 10 до 114 мм при толщине стенки 2–5 мм. Для печной сварки применяется малоуглеродистая сталь (С ≈ 0,3 %). Сварка труб встык выполняется на цепных и непрерывных станах.

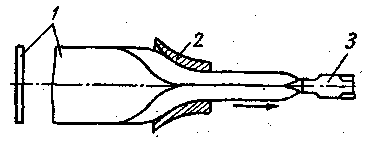

Процесс изготовления труб сваркой встык на цепных станах обычно начинают с того, что у одного конца полосы обрезают углы, а сам конец загибают. Схема процесса получения труб сваркой встык показана на рис. 22. Затем заготовку нагревают в печи до сварочной температуры 1300–1350 °С. После чего специальными клещами (при малых диаметрах труб к заготовке приваривается стержень для захвата его клещами) захватывают за загнутый конец полосы (приваренного стержня) и протягивают её через воронку, в которой она одновременно сворачивается в трубу и благодаря давлению сваривается встык.

Рис. 22. Схема процесса получения труб сваркой встык:

1 – заготовка; 2 – воронка; 3 – специальные клещи

Окалина перед сваркой сбивается струей сжатого воздуха. После сварки трубы проходят через калибровочный стан, правильную машину, холодильник и затем поступают на окончательную отделку.

В настоящее время сварку труб встык производят в непрерывных станах, состоящих из 6–12 клетей, в которых валки имеют круглые калибры. В этих станах размотанная с рулона лента вначале проходит роликовую правильную машину, а затем поступает в узкую длинную (до 40 м) газовую печь, где она нагревается до 1300–1350 °С.

По выходе из печи лента попадает в непрерывный прокатный стан, где она формуется в трубу и сваривается встык. После выхода из стана труба на ходу разрезается специальной пилой на куски требуемой длины и далее поступает на калибровочный стан, холодильник и окончательную отделку. Производительность всего агрегата достигает 200–250 тыс. т труб в год.

Сваркой внакладку получают трубы диаметром до 400 мм (сейчас этот способ применяется редко).

В промышленности применяется несколько способов производства труб электросваркой. Наибольшее распространение имеет способ получения труб контактной сваркой сопротивлением. В этом случае изготавливают трубы диаметром от 6 до 630 мм и толщиной стенки от 0,15 до 20 мм.

Исходным материалом здесь служит светлая холоднокатаная лента в рулонах или полосы, а для труб больших диаметров – листовая заготовка, которая предварительно очищается от окалины и ржавчины травлением или обдувкой металлическим песком.

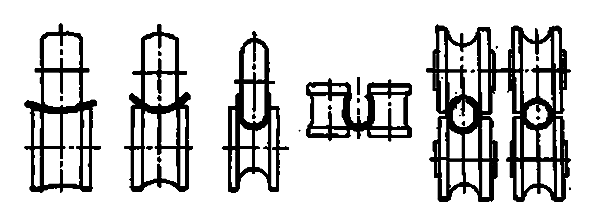

Ленты и полосы свертываются в холодном состоянии в трубу в формовочных (профилезагибочных) непрерывных двухвалковых станах дуо с числом клетей от 5 до 12 в зависимости от размера труб. На рис. 23 показаны последовательность процесса свертывания трубы и расположение валков в шестивалковом стане. Четвертая пара, как видно из рисунка, расположена вертикально. По выходе из последней клети стана трубная заготовка поступает в электросварочный агрегат, где специальными роликовыми электродами. Кромки трубы плотно прижимаются друг к другу и одновременно свариваются. Образовавшийся во время сварки наплыв сострагивается при движении трубы вперед. После сварки трубы проходят правку с калибровкой и дальнейшие отделочные операции.

Кроме производства электросварных труб контактной сваркой сопротивлением, применяются контактная сварка оплавлением (реже), электродуговая сварка под слоем флюса с прямым и со спиральным швом. Способом электродуговой сварки под слоем флюса изготовляют трубы большого диаметра, которые используются главным образом для транспортировки газа, нефти и нефтепродуктов.

Рис. 23. Последовательность процесса свертывания трубы из полосы в шести парах валков профилезагибочного стана

Трубы с прямым швом изготовляют диаметром 426–1420 мм при толщине стенки 6–13 мм, а трубы со спиральным швом – диаметром 150–720 мм при толщине стенки 5–10 мм.

При производстве труб дуговой сваркой под слоем флюса с прямым швом подготовленный лист вначале формуется на листогибочных вальцах или прессах, затем сваривается снаружи и изнутри.

Внутренняя сварка осуществляется сварочной головкой, перемещающейся внутри трубы на тележке со штангой. Сваренные трубы поступают дальше на отделочные операции: калибровку, правку и гидравлическое испытание.

Основными операциями при сварке труб со спиральным швом являются: свертывание трубы по спирали, сварка шва и отрезка. Все эти операции осуществляются на автоматическом трубосварочном стане, имеющем соответственно три основных механизма для подачи ленты, формовки, сварки и отрезки. Производительность таких станов составляет 450–500 м труб в смену.

В последнее время трубы диаметром от 12,5 до 219 мм начали изготавливать и индукционной сваркой. При изготовлении труб из высоколегированных сталей находит применение атомно-водородная и аргоно-водородная сварки.