- •Введение

- •1. Понятие о пластической деформации

- •2. Пластическая деформация монокристалла и поликристалла

- •3. Влияние пластической деформации на структуру и свойства металла

- •4. Влияние различных факторов на пластичность и сопротивление металла деформированию

- •5. Напряжённое и деформированное состояние металла

- •6. Нагрев металла

- •7. Нагревательные устройства

- •8. Теоретические основы прокатки

- •9. Условия захвата металла валками

- •10. Влияние различных факторов на захват металла валками

- •11. Опережение и отставание металла при прокатке

- •12. Уширение металла

- •13. Удельное и общее (полное) давление металла на валки

- •14. Мощность стана и двигателя

- •15. Продукция прокатного производства и сортамент

- •16. Общие принципы прокатки и калибровки прокатных валков

- •17. Прокатка листов

- •18. Классификация прокатных станов

- •19. Производство труб

- •20. Производство сварных труб

- •21. Периодический прокат и производство гнутых профилей

- •22. Волочение

- •23. Характеристика деформации при волочении и технология волочения

- •24. Особенности волочения труб и усилие волочения

- •25. Прессование

- •26. Скорость и усилие прессования

- •27. Технология прессование

- •28. Холодное прессование, выдавливание

- •29. Свободная ковка

- •30. Основные операции ковки и инструмент

- •31. Технологический процесс свободной ковки

- •32. Выбор кузнечного оборудования и его мощности

- •33. Молоты для свободной ковки

- •34. Гидравлические прессы

- •35. Горячая объёмная штамповка

- •36. Технологический процесс получения поковок горячей штамповкой

- •37. Оборудование для горячей объёмной штамповки

- •38. Листовая штамповка

- •39. Резка

- •40. Вытяжка

- •Контрольные вопросы

- •Библиографический список

- •Оглавление

14. Мощность стана и двигателя

Мощность стана определяют или из величины затрачиваемой работы на деформацию заготовки по известным формулам А.П. Гавриленко, Н.С. Верещагина, А.Р. Виноградова, И.М. Павлова, или по моменту прокатки М, используя формулы А.И. Целикова.

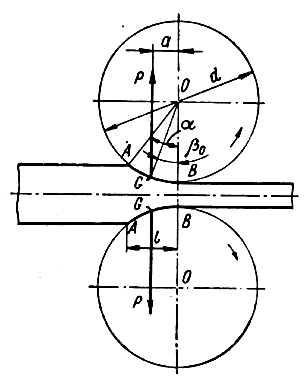

Первый метод чаще применяется при прокатке сортового металла непрямоугольного сечения, где определение контактной площади и давления на валки Р представляет некоторую сложность. Направление действующих сил представлено на рис. 15.

Рис. 15. Направление действующих сил при прокатке

При прокатке металла прямоугольного сечения предпочтительнее пользоваться вторым, наиболее точным методом.

Зная крутящий момент, мощность двигателя N (кВт) можно определить по формуле:

![]() ,

(39)

,

(39)

где n – число оборотов валков в минуту;

М – полный крутящий момент стана, кгм, состоящий из суммы крутящих моментов, затрачиваемых на пластическую деформацию М1, на преодоление силы трения между металлом и валками (полезная сила трения) М2, на преодоление добавочных сил трения (в подшипниках валков и др.) М3 и на холостой ход М4.

Момент прокатки Мпр, являющийся суммой моментов М1 + М2, определяется по формуле:

![]() ,

(40)

,

(40)

где

![]() – угол, характеризующий точку приложения

равнодействующей силы – давления

металла на валки Р при горячей

прокатке

– угол, характеризующий точку приложения

равнодействующей силы – давления

металла на валки Р при горячей

прокатке

![]() ,

т.е.

≈12˚,

при холодной прокатке

,

т.е.

≈12˚,

при холодной прокатке

![]() ,

≈3–4˚.

,

≈3–4˚.

Полный крутящий момент определяется с

учетом статического к.п.д. стана

![]() из зависимости:

из зависимости:

![]() .

(41)

.

(41)

15. Продукция прокатного производства и сортамент

Продукция прокатного с различными размерами, производства имеет очень широкое применение во всех отраслях народного хозяйства. Она используется в виде заготовок различного профиля для изготовления деталей машин, станков, тракторов, автомобилей, тепловозов, вагонов, железнодорожных путей, для строительства зданий, мостов и других сооружений. Указанные машины и сооружения изготовляют из проката черных и цветных металлов и их сплавов.

Профилем проката называется форма его поперечного сечения, сортаментом – совокупность профилей с различными размерами, получаемых прокаткой на одном стане или на группе станов. Сортамент прокатываемых профилей весьма разнообразен. Его разделяют на 5 основных групп: сортовой прокат; листовой прокат; трубы; специальные виды проката (колёса, бандажи, кольца и т.д.); периодический прокат.

Профиль сортового металла разделяют на две группы: простой геометрической формы ( квадратная, круглая и полосовая сталь) и сложной – фасонной формы ( двутавровые балки, швеллеры, зетовая сталь, рельсы и др.)

Листовой прокат разделяют на толстолистовую (толщиной более 4 мм), тонколистовую (толщиной менее 4 мм) и широкополосную или универсальную сталь. Листы толщиной от 3 до 8 мм часто называют листами средней толщины. Толстолистовая сталь имеет ширину от 600 до 5000 мм при толщине от 4 до 160 мм и длине от 4 до 12 м. Броневые плиты имеют ширину до 4500 мм и толщину до 550 мм.

Тонколистовая сталь имеет ширину от 500 до 2500 мм, толщину от 0,20 до 3,75 мм и длину от 700 до 4000 мм. Листы (лента) толщиной меньше 0,20 мм носят название фольги. Листы должны быть с обрезанными кромками. Электротехническая, динамная и трансформаторная стали имеют ширину 750 и 1000 мм и толщину от 0,35 до 1,0 мм.

Широкополосная, или универсальная сталь имеет ширину от 200 до 1500 мм при толщине от 4 до 60 мм.

Тонкие листы изготовляют из различных сталей как углеродистых, так и легированных. Листы конструкционной качественной стали, идущие на изготовление деталей автомобилей, тракторов, различных резервуаров, газовых плит, холодильников и т.п. могут быть горячекатаными и холоднокатаными (в основном холоднокатаными). Эти листы должны обладать способностью к штамповке – вытяжке в холодном состоянии. В зависимости от степени способности к вытяжке их подразделяют на листы нормальной вытяжки Н, глубокой вытяжки Г и весьма глубокой вытяжки ВГ. Тонкие стальные ленты изготовляются шириной от 20 до 2500 мм и длиной до 300 м в зависимости от толщины [2].

Трубы стальные подразделяются на две группы: бесшовные с диаметром от 25 до 600 мм и сварные – встык, внакладку и холоднопрофилированные – с диаметром от 10 до 1400 мм.

Периодический прокат представляет собой заготовку, поперечное сечение которой не остаётся одинаковым по форме и площади, а периодически изменяется, что видно на рис. 24.

Цветные металлы и их сплавы прокатывают преимущественно на простые профили – квадратный, круглый, полосовой в виде листов и лент различных размеров: по толщине от 0,2 до 25–30 мм, по ширине – листы до 3000 мм, ленты до 600 мм (и больше); по длине – листы до 6 м, ленты до 300 м и больше в зависимости от толщины.