- •Введение

- •1. Понятие о пластической деформации

- •2. Пластическая деформация монокристалла и поликристалла

- •3. Влияние пластической деформации на структуру и свойства металла

- •4. Влияние различных факторов на пластичность и сопротивление металла деформированию

- •5. Напряжённое и деформированное состояние металла

- •6. Нагрев металла

- •7. Нагревательные устройства

- •8. Теоретические основы прокатки

- •9. Условия захвата металла валками

- •10. Влияние различных факторов на захват металла валками

- •11. Опережение и отставание металла при прокатке

- •12. Уширение металла

- •13. Удельное и общее (полное) давление металла на валки

- •14. Мощность стана и двигателя

- •15. Продукция прокатного производства и сортамент

- •16. Общие принципы прокатки и калибровки прокатных валков

- •17. Прокатка листов

- •18. Классификация прокатных станов

- •19. Производство труб

- •20. Производство сварных труб

- •21. Периодический прокат и производство гнутых профилей

- •22. Волочение

- •23. Характеристика деформации при волочении и технология волочения

- •24. Особенности волочения труб и усилие волочения

- •25. Прессование

- •26. Скорость и усилие прессования

- •27. Технология прессование

- •28. Холодное прессование, выдавливание

- •29. Свободная ковка

- •30. Основные операции ковки и инструмент

- •31. Технологический процесс свободной ковки

- •32. Выбор кузнечного оборудования и его мощности

- •33. Молоты для свободной ковки

- •34. Гидравлические прессы

- •35. Горячая объёмная штамповка

- •36. Технологический процесс получения поковок горячей штамповкой

- •37. Оборудование для горячей объёмной штамповки

- •38. Листовая штамповка

- •39. Резка

- •40. Вытяжка

- •Контрольные вопросы

- •Библиографический список

- •Оглавление

Введение

Большинство деталей машин, конструкций, сооружений и многих других изделий современной техники изготовляются главным образом из металлов и их сплавов.

Основными методами изготовления металлических изделий и деталей являются литьё, обработка давлением и обработка резаньем. Обработка давлением занимает особое место и заключающаяся в пластическом изменении формы металла посредством его деформирования. В процессе пластической деформации изменяется структура металла и повышаются его механические свойства. Именно поэтому наиболее нагруженные детали машин и элементы конструкций изготавливают обработкой давлением, которая позволяет получать детали или их полуфабрикаты в виде заготовок, близких по форме к готовым деталям, с большой производительностью и малыми отходами.

Вследствие возможности формообразования металла с высокой производительностью и малыми отходами с одновременным повышением его механических свойств значение обработки давлением огромно. Поэтому около 90 % выплавляемой стали и около 60 % выплавляемых цветных металлов подвергается различным способам обработки давлением. Металл подвергается пластической деформации как в холодном, так и в горячем состоянии. Пластическое деформирование осуществляется различными способами, к числу которых относятся прокатка, свободная ковка, ковка в штампах или объёмная штамповка, прессование, волочение и листовая штамповка.

Около 80 % выплавляемой стали прокатывают на различных прокатных станах с целью изготовления сортамента в виде прутков разнообразного профиля сечения, рельсов, балок, труб, тонких и толстых листов, проволоки и т.д. Почти 15 % выплавляемой стали перерабатывается свободной ковкой и около 20 % после прокатки подвергается объёмной штамповке, посредством которой изготовляют самые разнообразные детали и их полуфабрикаты для производства автомобилей, тракторов, электровозов, станков, танков, ракет, самолётов и многих бытовых товаров.

Большинство способов обработки давлением обладает более высокой производительностью по сравнению с литьём и обработкой резанием. Способы обработки давлением позволяют в ряде случаев получать не только полуфабрикаты в виде промежуточных заготовок для окончательной обработки их резанием, но и готовые детали с высоким классом точности и чистотой поверхности. В технологических циклах обработки давлением важное место занимают вспомогательные процессы, такие, как нагрев, термическая обработка, нанесение покрытий и т.д.

Теперь уже совершенно очевидно, что дальнейшее развитие машиностроения будет тесно связано с совершенствованием процессов обработки давлением.

1. Понятие о пластической деформации

Деформацией называют процесс изменения формы и размеров металлического тела под воздействием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (остаточную). Упругой деформацией называют такую, при которой после снятия нагрузок тело восстанавливает свою первоначальную форму. Эта деформация сопровождается изменением расстояний между атомами в кристаллической решетке в пределах ее параметра. Пластической называют такую деформацию, при которой после снятия внешней нагрузки тело не восстанавливает первоначальную геометрическую форму и размеры. Пластическая деформация сопровождается смещением одной части кристалла по отношению к другой на расстояния, значительно превышающие расстояния между атомами в кристаллической решетке. Пластической деформации всегда предшествует упругая деформация. Таким образом, общая деформация в момент действия нагрузки состоит из упругой и пластической деформации. Упругая деформация после снятия нагрузки исчезает. Пластическая деформация имеет важное практическое значение, так как процессы обработки металлов давлением основаны на пластическом деформировании металлических тел. Пластическая деформация сопровождается не только изменением формы и размеров тела. Одновременно с этим в металле появляются внутренние напряжения, и происходит изменение его механических и физико-химических свойств. Величина и характер деформации зависят от пластических свойств металла. Пластичность металлов приближённо может быть оценена относительным удлинением

![]() (1)

(1)

и относительным сужением

![]() .

(2)

.

(2)

При испытании образцов на растяжение,

где

![]() и

и

![]() – исходные значения расчётной длины

образца и площади его поперечного

сечения, а

– исходные значения расчётной длины

образца и площади его поперечного

сечения, а

![]() и

и

![]() – значения длины и площади поперечного

сечения образца после деформации. К

характеристикам пластичности металлов

относится также ударная вязкость,

показывающая работу разрушения при

изгибе надрезанного образца, отнесенную

к его площади сечения в месте надреза.

– значения длины и площади поперечного

сечения образца после деформации. К

характеристикам пластичности металлов

относится также ударная вязкость,

показывающая работу разрушения при

изгибе надрезанного образца, отнесенную

к его площади сечения в месте надреза.

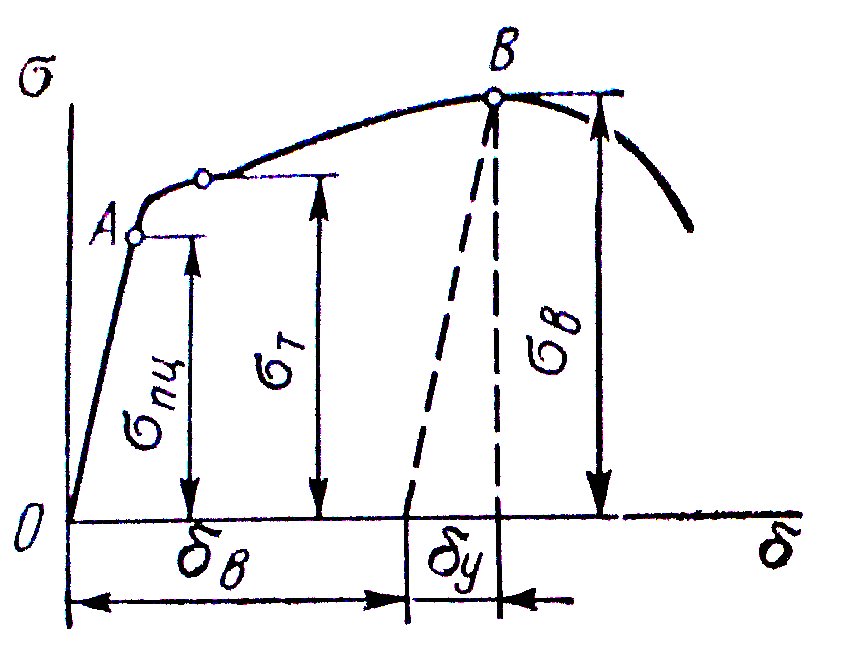

Представление об упругих и пластических свойствах различных металлов дают диаграммы условных и истинных напряжений и деформаций, показанных на рис. 1.

Диаграммы условных и истинных напряжений и деформаций обычно строятся на основании данных, полученных при испытании образцов на растяжение. В диаграммах условные напряжения определяются отношением действующего в данный момент усилия и первоначальной площади поперечного сечения образца.

а

б

Рис. 1. Схематическая диаграмма растяжения образцов:

а – диаграмма условных напряжений и деформаций;

б – диаграмма истинных напряжений и деформаций

По диаграмме условных напряжений можно

определить предел пропорциональность

![]() ,

предел текучести (физический

,

предел текучести (физический

![]() и условный

и условный

![]() )

и временное сопротивление разрыву

)

и временное сопротивление разрыву

![]() .

.

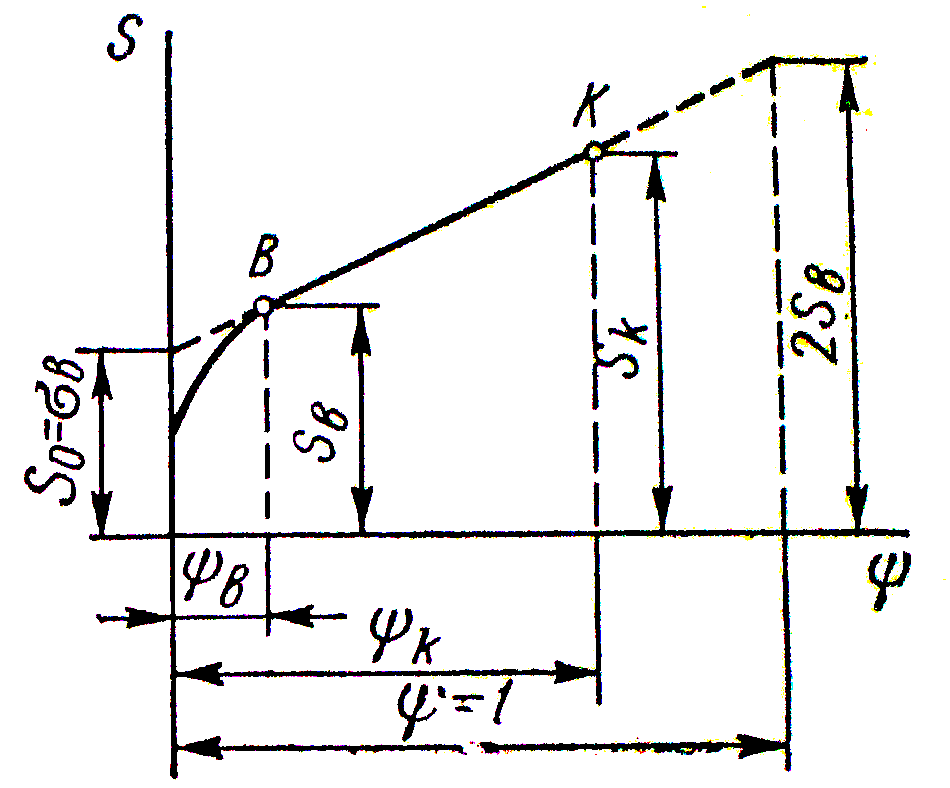

Широкое распространение получили

диаграммы истинных напряжений в

координатах истинное напряжение S

– относительное сужение площади

поперечного сечения образца

![]() .

Истинные напряжения S

представляют собой усилия, отнесенные

к площади поперечного сечения образца

в данный момент испытания. На диаграмму

истинных напряжений точка Sв

характеризует напряжение, отвечающее

началу образования шейки, а точка Sk

– напряжение в момент разрыва. Касательная

к кривой в точке Sв

отсекает на оси ординат отрезок, близкий

по величине временному сопротивлению

разрыва, т.е. S0=

.

Истинные напряжения S

представляют собой усилия, отнесенные

к площади поперечного сечения образца

в данный момент испытания. На диаграмму

истинных напряжений точка Sв

характеризует напряжение, отвечающее

началу образования шейки, а точка Sk

– напряжение в момент разрыва. Касательная

к кривой в точке Sв

отсекает на оси ординат отрезок, близкий

по величине временному сопротивлению

разрыва, т.е. S0=![]() .

.

Истинная деформация выражается относительным сужением:

![]() (3)

(3)

или относительным удлинением, выраженным через относительное сужение,

![]() .

(4)

.

(4)

Кривая на диаграмме истинных напряжений характеризует способность материала сопротивляться пластической деформации растяжением. Кривые истинных напряжений часто называют кривыми упрочнения, так как истинное напряжение является пределом текучести материала, получающего упрочнение при растяжении. При обработке давлением пользуются в основном диаграммой истинных напряжений, так как она более точно отображает действительные свойства металлов. Чем больше разница между пределом прочности и пределом текучести, тем пластичнее металл. У хрупких материалов величина предела текучести приближается к пределу прочности, поэтому они разрушаются почти без пластической деформации. Так разрушается чугун, стекло, фарфор, горные породы и др. Следует заметить, что при нагреве металла до высоких температур значение предела текучести почти совпадает со значением предела прочности.