МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНСТВО МОРСКОГО И РЕЧНОГО ФЛОТА

Федеральное государственное образовательное учреждение ВПО

áá МОРСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ

ИМЕНИ АДМИРАЛА Ф.Ф.УШАКОВАññ

Кафедра «Ремонт судовых машин и механизмов»

Методические указания

к практической работе

«Выбор режимов термической обработки стали»

Новороссийск 2008 г.

Методические указания к практической работе «Выбор режимов термической обработки стали» по курсу «Материаловедение и Технология Конструкционных Материалов» разработана согласно учебному плану дисциплины кафедры «Ремонт судовых машин и механизмов»./ Сост. Березовский Ф.М Фролов М.М. - Новороссийск: МГА им. адм. Ф.Ф. Ушакова. 2008.

Методические указания включают в себя краткие теоретические сведения, последовательность выполнения, используемые материалы и контрольные вопросы к практической работе по разделу «Материаловедение» изучаемого курса, помогут курсантам и студентам закрепить теоретические знания и приобрести практические навыки в работах, выполняемых в судовых условиях. Методические указания используются в учебном процессе, а также при подготовке к зачету, защите практических работ, предназначены для курсантов и студентов специальностей: «Эксплуатация перегрузочного оборудования Портов и транспортных терминалов», «Эксплуатация судовых энергетических установок», «Судовождение на морских путях», «Организация перевозок и управления на транспорте», «Эксплуатация судового электрооборудования и средств автоматики», «Инженерная защита окружающей среды».

Практическая работа рассчитана на 6 часов.

Рецензент доцент _______________________________ Халилов Н.А.

Утверждено на заседании кафедры РСММ,

Протокол №__ от __/_____/_______/г.

Начальник кафедры РСММ доцент ________________________ К.Б. Пальчик

Цель работы получить навык по выбору оптимального нагрева и охлаждения сталей согласно диаграмме Fe – Fe3C при термической обработке.

Теоретическое положение практики закалки и отпуска.

1.1 Закалка углеродистых сталей производится в целях повышения их механических свойств: твердости, предела прочности, упругости и износостойкости.

Процесс закалки состоит из следующих этапов:

а) нагревания изделия до температуры закалки;

б) выдержки изделия в течение определенного времени при заданной температуре;

в) охлаждение изделия с нужной скоростью.

Температура нагрева под закалку должна обеспечить в стали аустенитную структуру. На рис 1и табл. 1 показан интервал температур для закалки сталей в зависимости от содержания углерода.

Рис. 1 - Оптимальный интервал температур закалки углеродистой стали

Таблица 1 – Температура закалки углеродистых сталей

Группа стали |

Содержание углерода, % |

Температура закалки,ºС |

Углеродистые |

0,25 |

900 |

026 – 0,36 |

870 |

|

0,37 - 0,55 |

840 |

|

0,56 – 0,90 |

820 |

|

0,91 – 2,00 |

780 |

Если доэвтектоидную сталь нагревать до аустенито-ферритной структуры, то закалка будет неполная, а твердость стали не высокая( в структуре будет феррит) Заэвтектоидные стали рекомендуется нагревать до аустенито-цементитной структуры, т.е. производить неполную закалку, так как цементит в структуре увеличит твердость металла.

В случае нагрева выше рекомендованного интервала возможен перегрев стали и снижение ее свойств. Для контроли температуры в печи применяются термопары и пирометры. При их отсутствии и видуальном производстве температуру ориентировочно можно определить по цветам каления. Цвет каления стали в зависимости от температуры, ºС, изменяется следующим образом:

Начало свечения металла |

500 |

Густо-оранжевый |

900 |

Темно-бурый |

550 |

Желтый |

1000 |

Темно-красный |

650 |

Желто-белый |

1100 |

Вишнево-красный |

700 |

Белый |

1200 |

Светло-красный |

800 |

Ярко-белый |

1300 |

Время выдержки стали при температуре закалки должно быть достаточным для того, чтобы обеспечить образование однородного аустенита по всему сечению.

Время нагрева и выдержки изделий из углеродистой стали зависит от температуры нагрева, нагревающей среды и формы изделий. В таблице 2 приведены условия нагрева стали. Одним из показателей свойств металла является его твердость при распаде аустенита, как показано на рисунке 2, возникают следующие структуры:

Перлит НВ -180-250;

Сорбит НВ -250-350;

Тростит НВ -350-450;

Мартенсит НВ -550-800;

Таблица 2 – условия нагрева стали при термообработке

Температура нагрева, ºС. |

Время выдержки, мин, на 1мм толщины (диаметра) образца в зависимости от его формы |

Температура нагрева, ºС. |

Время выдержки, мин, на 1мм толщины (диаметра) образца в зависимости от его формы |

||||

цилиндр |

квадрат |

пластина |

Цилиндр |

квадрат |

пластина |

||

500 |

2,5 |

3,8 |

5,0 |

800 |

1,0 |

1,5 |

2,0 |

600 |

2,0 |

3,0 |

4,0 |

900 |

0,8 |

1,2 |

1,6 |

700 |

1,5 |

2,2 |

3,0 |

1000 |

0,4 |

0,6 |

0,8 |

Рисунок 2 – Влияние скоростей охлаждения на формирование структур сталей при распаде аустенита.

V1 < 50ºC B1c; V2 ~ 100ºC B1c; V3 ~ 200ºC B1c; V4 ~ 500ºC B1c

Vкр – критическая скорость охлаждения свидетельствующая о том, что при меньшей скорости получаются смешанные структура мартенситно-троститные, а при больших скоростях чисто мартенситные структуры.

При закалке важным является медленное охлаждение стали в интервале температур, при которых происходит превращение аустенита в мартенсит (300ºС), так как непосредственный переход аустенита в мартенсит не требует больших скоростей охлаждения и, кроме того, если превращение аустенита в мартенсит будет происходить при медленном охлаждении, то изменение его объема по сечению протекает равномерно и тем самым снижаются внутренние напряжения и деформации.

В таблице три приведены скорости охлаждения, получаемые в некоторых охлаждаемых средах.

Таблица 3 – Скорость охлаждения стали в охлаждающих средах.

Закалочная среда |

Скорость охлаждения в интервале температур, ºС/с |

|

650 - 550ºС |

300 - 200ºС |

|

Вода при температуре, ºС: |

|

|

18 |

600 |

270 |

28 |

500 |

270 |

50 |

100 |

270 |

74 |

30 |

200 |

10%-ный раствор в воде при 18ºС: |

|

|

Едкого натра |

1200 |

300 |

Поваренной соли |

1100 |

300 |

Соды |

800 |

270 |

Эмульсия масла в воде |

70 |

200 |

Масло: |

|

|

Минеральное машинное |

150 |

30 |

трансформаторное |

120 |

25 |

Спокойный воздух |

18 |

- |

1.2 Отпуск стали

Отпуском называется заключительная операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической АС1, выдержки при этой температуре и последующим медленном или быстром охлаждении. Цель отпуска – устранение или уменьшение напряжения в стали, повышение вязкости и понижение твердости. Правильное выполнение отпуска в значительной степени определяет количество готовой закаленной детали. Температура отпуска варьируется в очень широких приделах – от 150 до 1700ºС, в зависимости от его цели. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом в интервале 150 - 250ºС, выдержкой при этой температуре и последующим охлаждением на воздухе, выполняется для снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости. Средний отпуск производится при температуре 300 - 450ºС. Твердость сталей заметно понижается, вязкость увеличивается. Этот отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при средней твердости. В процессе высокого отпуска ( при температуре 500 - 650ºС) мартенсит распадается с образованием троостита, а затем и сорбита. Эти структуры обеспечивают лучшее сочетание прочности и пластичности. Применяется этот вид отпуска для деталей подвергающихся действию высоких знакопеременных и ударных нагрузках.

В результате термической обработке в изделии образуется метастабильных структур.

К метастабильным (неустойчивым) структурам относятся: мартенсит, троостит, сорбит, аустенит.

Мартенсит имеет игольчатое строение. Размеры игл зависят от температуры закалки, от размеров зерен аустенита, из которых они образовались, и их количества. Лучшими механическими свойствами обладает мелкоигольчатый мартенсит. В микроскопе мартенсит наблюдается в виде игл, расположенных под углами 60, 90 и 120º друг к другу.

Троостит является продуктом распада аустенита при закалке, а при среднем отпуске – продуктом распада мартенсита. Троостит травится реактивами интенсивнее мартенсита, поэтому под микроскопом он выглядит темным.

Сорбит образуется при высоком отпуске закалочной на мартенсит стали. Сорбит виден под микроскопом в виде светлых участков – зерен, цементита в феррите.

Аустенит наблюдается в виде светлых полей или светлого фона. Остаточный аустенит бывает только в высокоуглеродистых и некоторых легированных сталях после закалки.

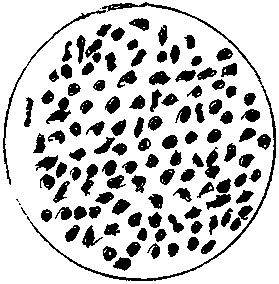

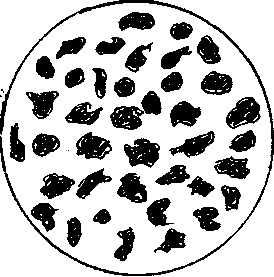

На рисунке 3 (а, б, в, г, д.) представлены метастабильные структуры мартенсита и продуктов его отпуска.

а) б) в)

г) закалка д) отпуск

Рис. 3 - Микроструктура мартенсита и продуктов его отпуска: а, б, в - троостит г, д – сорбит.

На рисунке 4 (а, б, в, г, д,е.) показаны эти структуры схематично

а. б. в.

г. д. е.

Рисунок 4 – Схема продуктов распада аустенита а, б, в, г и мартисита д, е.

а – перлит; б – сорбит; в – троостит; г – мартенсит; д – троостит; е - ?

Одним из способов виндивидуальном производстве, определения температуры отпуска является изменение цветов побежалости.

Цвета побежалости возникают вследствие окисления железа при нагреве. Причиной различия в цветовой гамме является толщина образующейся окисной пленки в зависимости от температуры нагрева. Цвета побежалости определяются по образцам ???? на темный фон. Ниже приведены цвета побежалости в зависимости от температуры нагрева.

Светло-желтый………...220

Желтый…….…………...230

Темно-желтый……........240

Коричневый……………255

Коричнево-красный…..265

Фиолетовый…………285

Темно-синий………...295 - 310

Светло-синий………..315 – 325

Серый…………….….300

Голубовато-серый….350

Серовато-зеленый.….400