- •2.1. Механические свойства и хладостойкость

- •2.2. Жаропрочность и усталостная прочность

- •2.3. Трещиностойкость

- •2.4. Последствия нарушений режимов нагрева

- •Оборудование для термической обработки

- •3.1. Нагревательные устройства

- •3.2. Электрические источники питания

- •3.4. Оборудование для газопламенного нагрева

- •3.5. Материалы для термической обработки

- •4.1. Основные положения

- •4.2. Индукционный нагрев

- •4.3. Нагрев электронагревателями сопротивления и комбинированного действия

- •4.4. Газопламенный нагрев

Оборудование для термической обработки

3.1. Нагревательные устройства

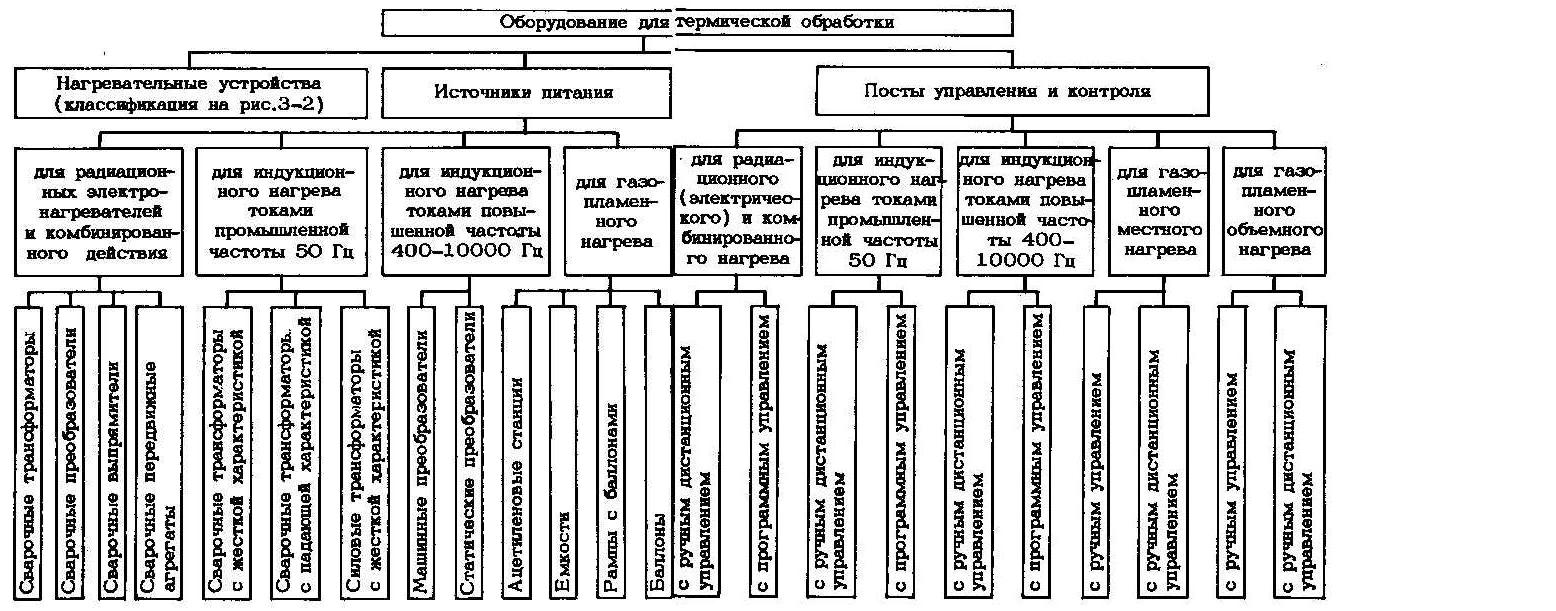

В комплект термического оборудования входят нагревательные устройства, источники питания, посты управления и контроля (рис. 3.1).

Рис. 3.1 Классификация оборудования для термической обработки сварных соединений

При термической обработке с местным нагревом применяются различные нагревательные устройства (рис. 3.2), к ним предъявляются жесткие требования по технологичности, безотказности, долговечности, простоте в обслуживании. Нагревательные устройства должны обеспечивать равномерность нагрева по периметру сварного соединения и допустимый перепад температуры по толщине стенки и требуемую скорость нагрева. Для этого нагревательные устройства должны иметь мощность, достаточную для выполнения процесса термической обработки по заданному режиму, высокий КПД и коэффициент мощности (для электронагревателей). Нагревательные устройства также должны быть компактны, иметь небольшую массу, быть тепло- и электробезопасными.

В зависимости от способа нагрева применяются следующие устройства: электронагреватели индукционные, сопротивления и комбинированного действия (сопротивления с индукционным), а также газопламенные и термохимического нагрева [12, 17, 18, 22, 53].

Индукционный электронагреватель представляет собой соленоид из токопроводящего металла (обычно меди). Переменный ток, пропущенный по виткам индуктора, создает переменное электромагнитное поле, которое, в свою очередь, наводит вихревые электрические токи в теле изделия и тем самым нагревает его.

Мощность, кВ•А, которую необходимо подвести к индуктору, определяется из уравнения [17]

![]()

где

![]() — полная активная мощность, потребляемая

индуктором, кВт, которая расходуется

непосредственно в витках индуктора —

— полная активная мощность, потребляемая

индуктором, кВт, которая расходуется

непосредственно в витках индуктора —

![]() и поглощается нагреваемым изделием —

и поглощается нагреваемым изделием —

![]() ;

;

![]() — полная реактивная

мощность, квар.

— полная реактивная

мощность, квар.

Коэффициент мощности

индуктора (![]() )

представляет собой отношение активной

мощности к полной, т. е.

)

представляет собой отношение активной

мощности к полной, т. е.

![]() (3-2)

(3-2)

Из этого следует, что эффективность индуктора возрастает с увеличением активной мощности или снижением реактивной.

На практике для случаев местного нагрева труб используется упрощенный способ определения необходимой активной мощности индуктора, кВт [17],

![]()

где

![]() — коэффициент,

учитывающий тепловые потери; он равен

5, если теплоизоляция имеется с наружной

и внутренней стороны трубы; равен 10 при

односторонней теплоизоляции или 13 при

отсутствии теплоизоляции;

— коэффициент,

учитывающий тепловые потери; он равен

5, если теплоизоляция имеется с наружной

и внутренней стороны трубы; равен 10 при

односторонней теплоизоляции или 13 при

отсутствии теплоизоляции;

![]() — температура нагрева, °С;

— температура нагрева, °С;

![]() — наружный диаметр трубы, м;

— наружный диаметр трубы, м;

![]() — толщина стенки трубы, мм.

— толщина стенки трубы, мм.

Несложный расчет показывает, что для нагрева стыка трубы Ø990×70 мм из стали 10ГН2МФА до температуры 640° С при наличии только наружной теплоизоляции потребляемая индуктором мощность составляет примерно 95,4 кВт.

Другой показатель

— электрический КПД индуктора,

устанавливается из соотношения мощности,

поглощаемой нагреваемым изделием,

![]() к полной активности мощности индуктора

,

т. е.

к полной активности мощности индуктора

,

т. е.

![]()

Показатель эффективности индуктора повышается с уменьшением потерь мощности на витках индуктора, что может быть достигну-то выбором оптимальной конструкции нагревателя (сечения и формы витков, числа витков) и охлаждением индуктора.

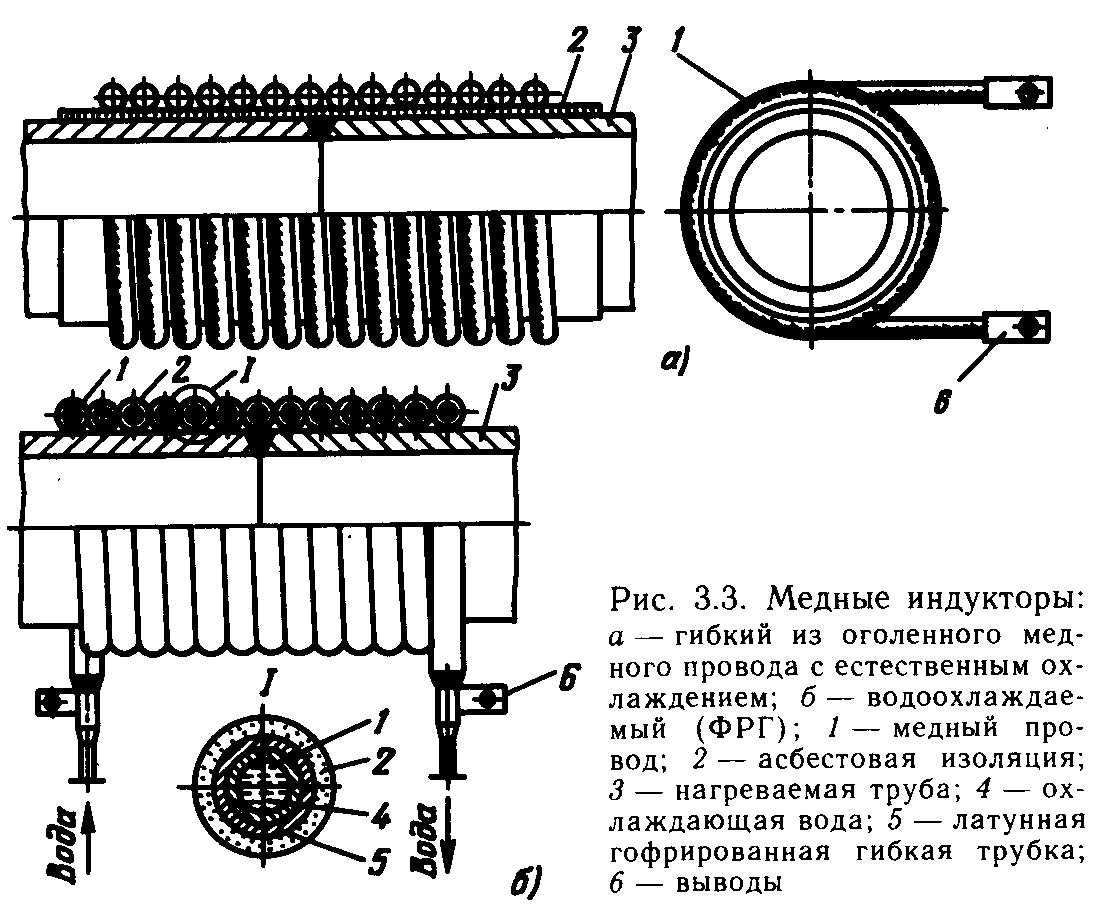

При местном нагреве применяются индукторы различных типов: гибкие, жесткие, с естественным и водяным охлаждением (рис 3.2) [12, 17, 18, 22, 53].

В отечественной практике главным образом используются естественно охлаждаемые гибкие индукторы из оголенного медного провода марок М,МГ и МГЭ сечением 35—240 мм2 (см. § 3.5, табл. 3.13).

Гибкий индуктор следует изготавливать из одного куска провода без скруток, при этом число порванных проволок не должно превышать 10 —15 их общего количества. На концах индуктора должны быть припаяны или запрессованы медные наконечники. Чтобы придать наибольшую гибкость индуктору, новый медный провод марки М сечением 180—240 мм2 целесообразно подвергнуть отжигу путем нагрева его от сварочного трансформатора до красного цвета, выдержки в течение 15—20 мин и последующего охлаждения на спокойном воздухе.

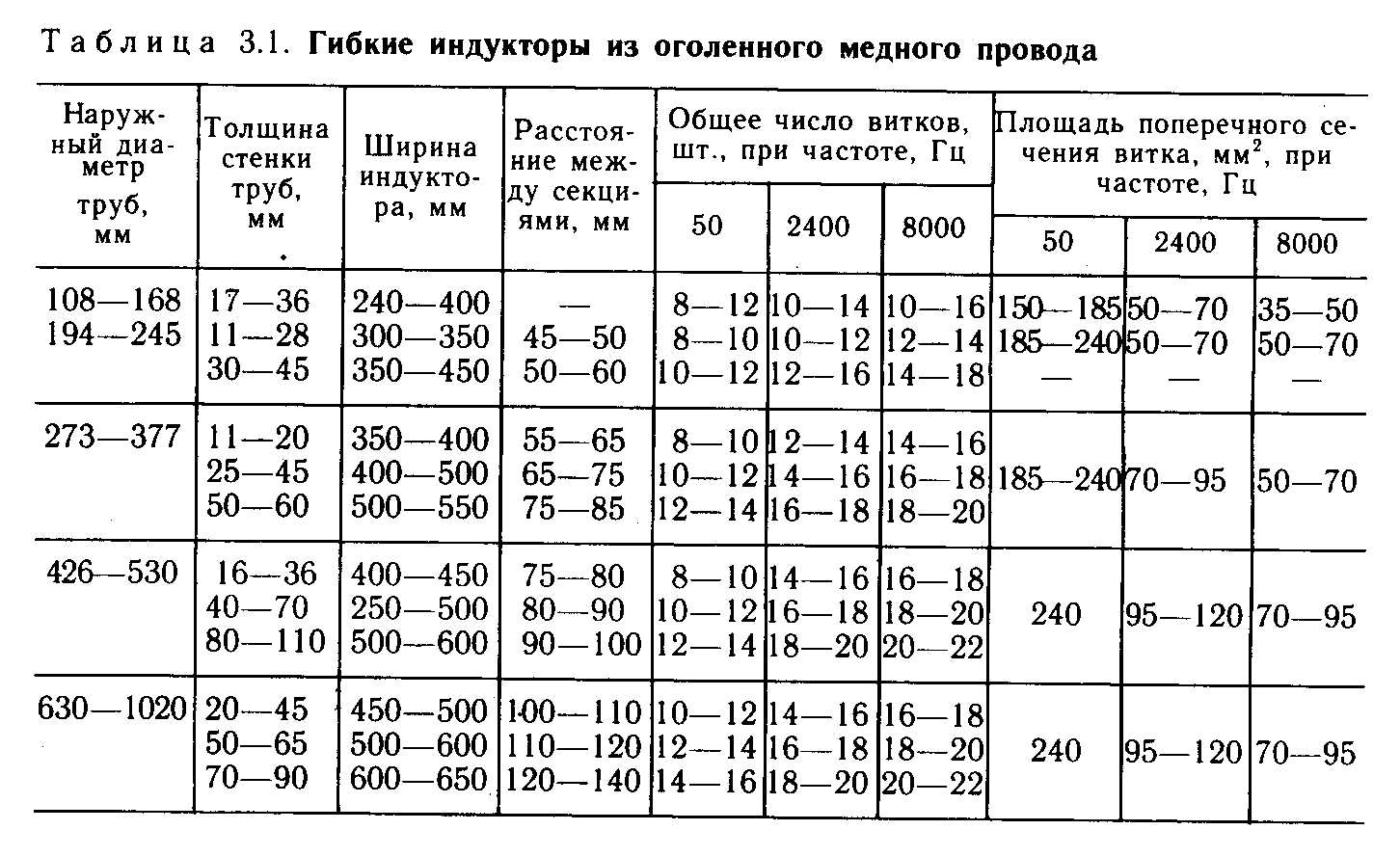

При проведении местного нагрева гибкими индукторами следует учитывать, что медный провод марки МГ более гибкий, чем марки М, однако срок его эксплуатации меньше (10—15 циклов нагрева). Срок эксплуатации провода марки М более продолжителен (15—20 циклов нагрева), однако его установка трудоемка из-за недостаточной гибкости. Для условий индукционного нагрева токами промышленной частоты 50 Гц целесообразно применять гибкие индукторы из оголенного медного провода сечением 150—240 мм и наматывать соленоид на покрытое теплоизоляцией сварное соединение трубы в один слой из 8—16 витков с зазором между ними 15—20 мм (рис. 3.3, табл. 3.1). Допустимая плотность тока гибких индукторов из оголенного медного провода, работающих на токах промышленной частоты 50 Гц, не должна превышать 5—6 А/мм2.

Аналогичные индукторы, работающие на электрическом токе повышенной частоты 2500—8000 Гц, характеризуются меньшим сечением 35—120 мм2 с намоткой соленоида на трубу, как правило, в один слой из 10—22 витков с зазором между ними 15—20 мм. При установке индукторов из оголенного медного провода на трубу предварительно укладывают теплоизоляционный слой толщиной не менее 20—30 мм.

В отдельных случаях оголенный медный провод для большей сохранности покрывают асбестовой оплеткой, однако одновременно с этим ухудшается естественное охлаждение витков индуктора и возрастает трудоемкость его изготовления. Поэтому такие индукторы не нашли широкого применения.

Более продолжительным сроком службы (100—150 циклов нагрева) характеризуются гибкие водоохлаждаемые индукторы из медного провода сечением 50—95 мм2, помещенного в льняной пожарный рукав. Медный провод охлаждается проточной водой, проходящей по льняному рукаву под давлением 0,3 МПа (3 кгс/ см2).

При ремонте барабанов паровых котлов обычно используются индукционные электронагреватели из оголенного гибкого медного провода сечением 185—240 мм2.

Для восстановительной термической обработки сварных соединений и паропроводов ТЭС получили применение жесткие водоохлаждаемые индукторы из 18—22 витков в виде медной профилированной трубки [18].

Гибкие водоохлаждаемые индукторы широкое применение получили за рубежом, их обычно включают в комплект индукционных установок для термической обработки токами повышенной частоты. Так, фирмы «АЕГ-Элотерм» (ФРГ) и ББЦ (Австрия) используют секции таких индукторов, имеющих наружный диаметр провода 25—27 мм, сечение медного провода 35—70 мм2, рассчитанного на силу тока до 1500 А. Наружная теплоизоляция индукторов выполнена из асбестовой ткани или стекловолокна. Индукторы выполняются в виде отдельных секций длиной провода по 12—15 м.

Кроме того, в зарубежной практике используются гибкие водоохлаждаемые индукторы другой конструкции в виде медной или латунной гофрированной гибкой трубки, покрытой снаружи многожильной медной оплеткой, которая, в свою очередь, изолирована внешней асбестовой оболочкой (рис. 3.3,6). Охлаждающая вода циркулирует внутри гибкой трубки. Такой индуктор наматывается на нагреваемый участок трубы, предварительно покрытый теплоизоляцией толщиной 15—20 мм. Витки индукторов располагают вплотную друг к другу без зазоров.

В заключение необходимо отметить, что при сравнительной оценке водоохлаждаемые индукторы имеют ряд преимуществ. К ним можно отнести допустимость больших плотностей тока 15—20 А/мм2 на витки индуктора при нагреве; высокую технологичность установки этих индукторов на термообрабатываемое сварное соединение (возможность корректировки количества витков и их размещение при нагреве с временным отключением электропитания). К трудностям применения водоохлаждаемых индукторов относится необходимость использования воды для охлаждения, что особенно затруднено при выполнении работ в зимних условиях.

Электронагреватель сопротивления представляет собой металлический элемент с высоким омическим сопротивлением (например, нихромовая лента или спираль), при протекании через который электрического тока выделяется теплота, передаваемая радиацией нагреваемому изделию.

Требуемая электрическая мощность Р электронагревателя, кВт, может быть определена [17] как

![]() (3.5)

(3.5)

где

![]() — коэффициент учета тепловых потерь

(

— коэффициент учета тепловых потерь

(![]() );

);

![]() — теплоемкость стали, кДж/(кг·К);

— теплоемкость стали, кДж/(кг·К);

![]() — масса нагреваемого металла, кг;

— масса нагреваемого металла, кг;

![]() — заданная температура нагрева, ° С;

— заданная температура нагрева, ° С;

![]() — начальная температура, ° С;

— начальная температура, ° С;

![]() — время нагрева, ч.

— время нагрева, ч.

В соответствии с формулой (3.5) для термической обработки по режиму высокого отпуска сварного стыка трубы Ø325×16 мм из стали 12Х1МФ с нагревом до температуры 730° С за 6 ч необходима мощность электронагревателя сопротивления, примерно равная 14,8 кВт.

Применяются различные типы электронагревателей сопротивления — гибкие, жесткие, в керамической оплетке, в виде ковриков, муфеля и панели (рис. 3.2) [12, 17, 18, 22, 48-50, 53, 54].

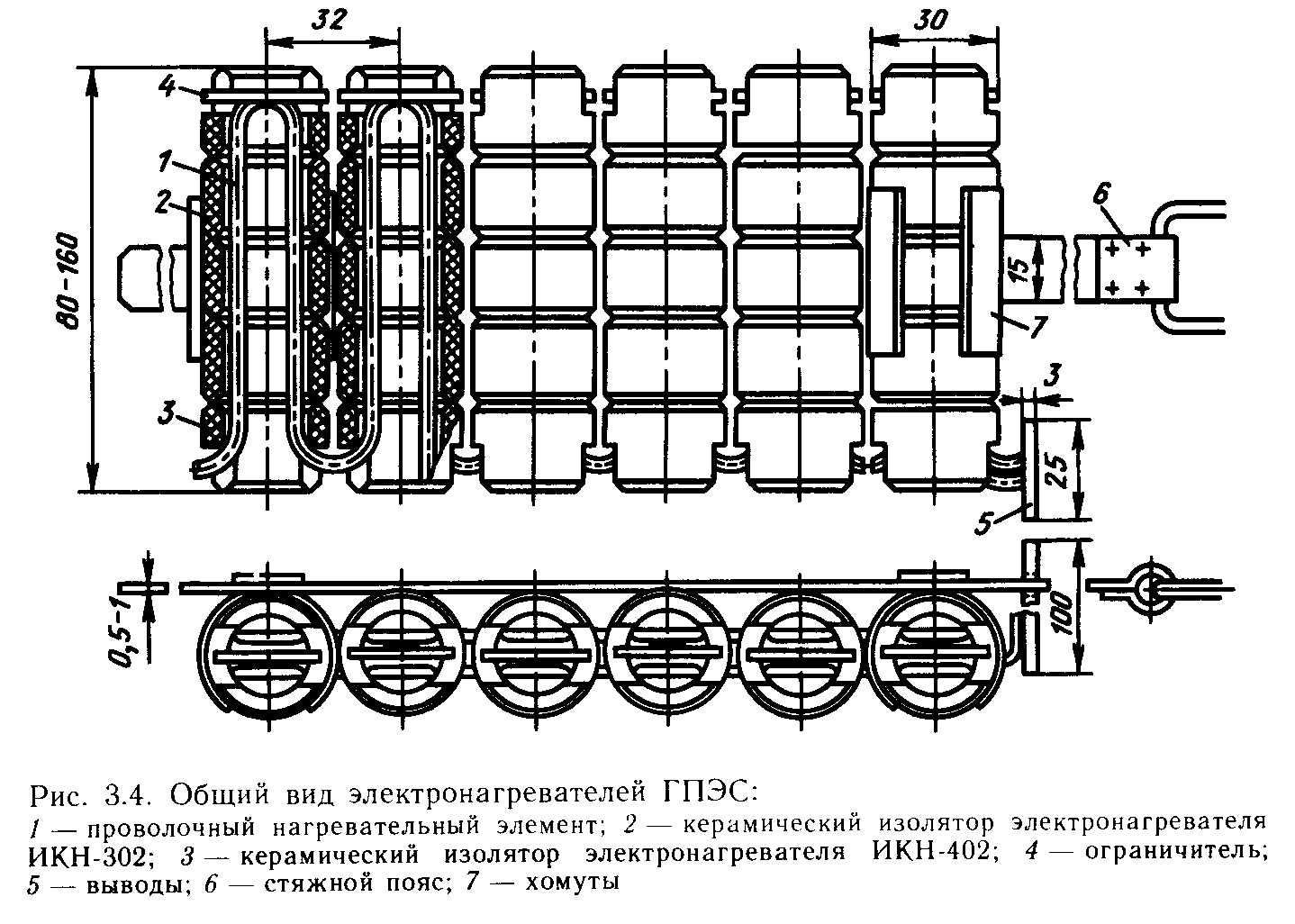

Основным типом отечественных электронагревательных устройств сопротивления являются гибкие проволочные электронагреватели ГПЭС (табл. 3.2, рис. 3.4). Эти электронагреватели состоят из двойной или тройной плоской спирали (нихромовой проволоки Ø 3,6 мм), каждый виток которой защищен керамическими изоляторами серии ИКН из спеченной окиси алюминия.

Нагреватели имеют

ряд существенных преимуществ, в том

числе большую удельную мощность (45—50

кВт на 1 м2

поверхности); возможность использования

маломощных сварочных трансформаторов

и преобразователей; простоту в

эксплуатации; малую массу; высокую

стойкость при вибрации и других нагрузках,

высокий коэффициент мощности (![]() ),

достаточно высокий коэффициент полезного

действия (около 50%) за счет хорошей

теплоизоляции и теплопередачи; возможность

автоматического управления режимов

нагрева; высокую технологичность в

изготовлении и ремонтопригодность, а

также высокую экономичность нагрева.

Все это дало возможность широко применять

их при местной термической обработке.

),

достаточно высокий коэффициент полезного

действия (около 50%) за счет хорошей

теплоизоляции и теплопередачи; возможность

автоматического управления режимов

нагрева; высокую технологичность в

изготовлении и ремонтопригодность, а

также высокую экономичность нагрева.

Все это дало возможность широко применять

их при местной термической обработке.

К недостаткам ГПЭС следует отнести трудность выполнения термической обработки сварных соединений труб диаметром менее 100 мм и необходимость строгого соблюдения требований по выбору длины секций электронагревателя в соответствии с диаметром труб. При этом необходимо использование нескольких типоразмеров ГПЭС.

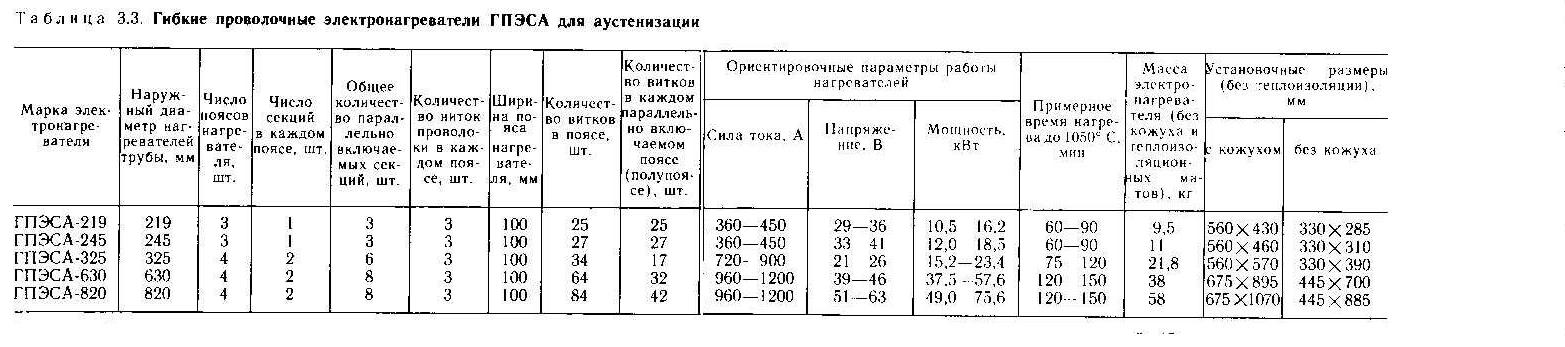

Для проведения термической обработки стыков труб Ø 219 — 820 мм из аустенитных коррозионно–стойких сталей 08Х18Н10Т, 12Х18Н10Т и др. по режиму аустенизации с нагревом до 1050 — 1100° С в тресте Центроэнергомонтаж разработаны гибкие проволочные электронагреватели сопротивления ГПЭСА [22, 50].

Устройство типа ГПЭСА включает блоки электронагревателей, защитный кожух и теплоизоляционные маты (табл. 3.3, рис. 3.5).

Защитный кожух служит для создания вокруг электронагревателей ограниченного объема, в который подается инертный газ — аргон, защищающий электронагревательные элементы от быстрого сгорания в процессе нагрева. Это позволяет в 5—6 раз повысить срок службы нагревателей.

В качестве дополнительных мер предусмотрено соединение секций нагревателей по 3—4 шт. в блоки, что исключает наличие разъемных электрических контактов в зоне нагрева.

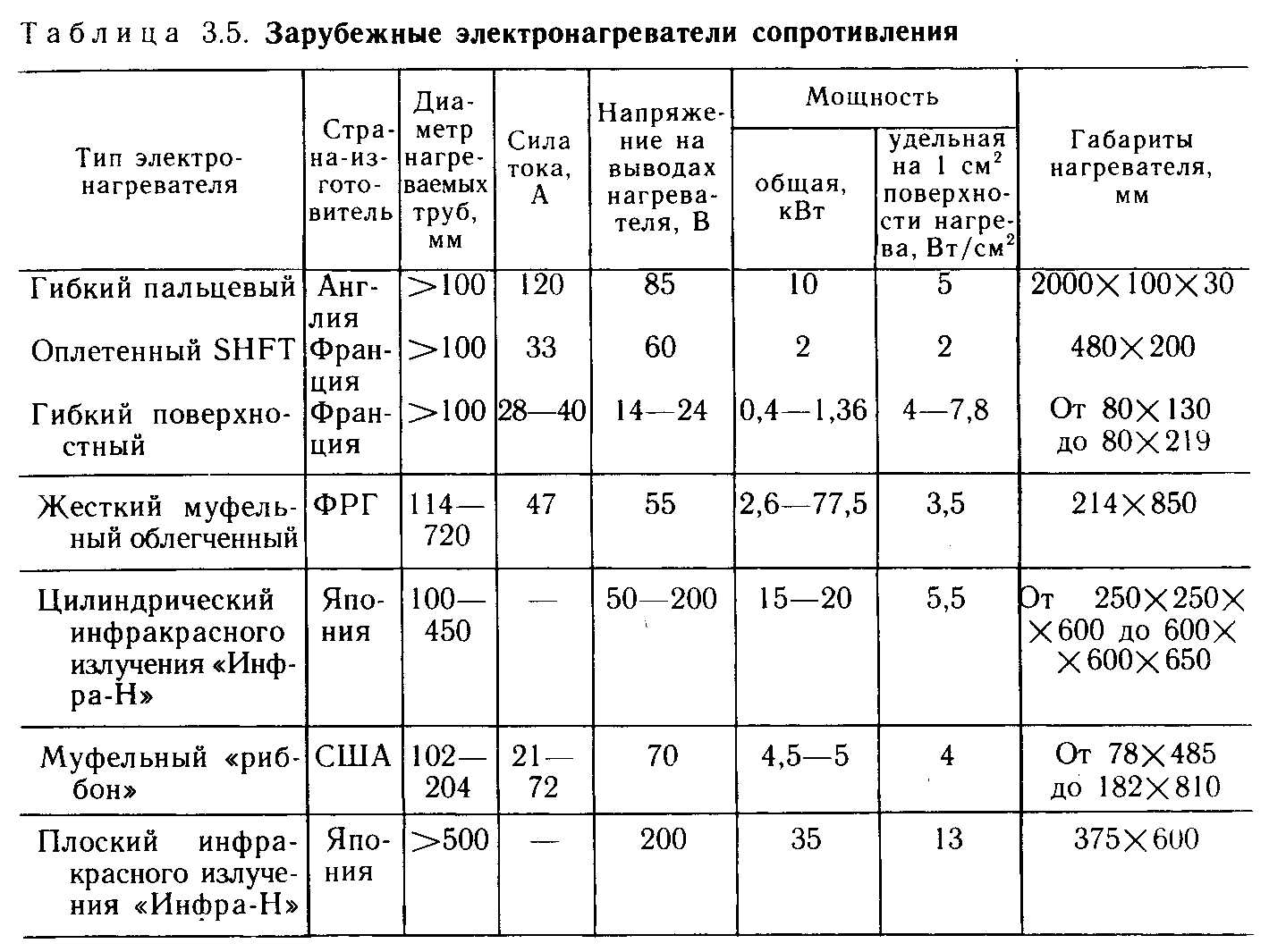

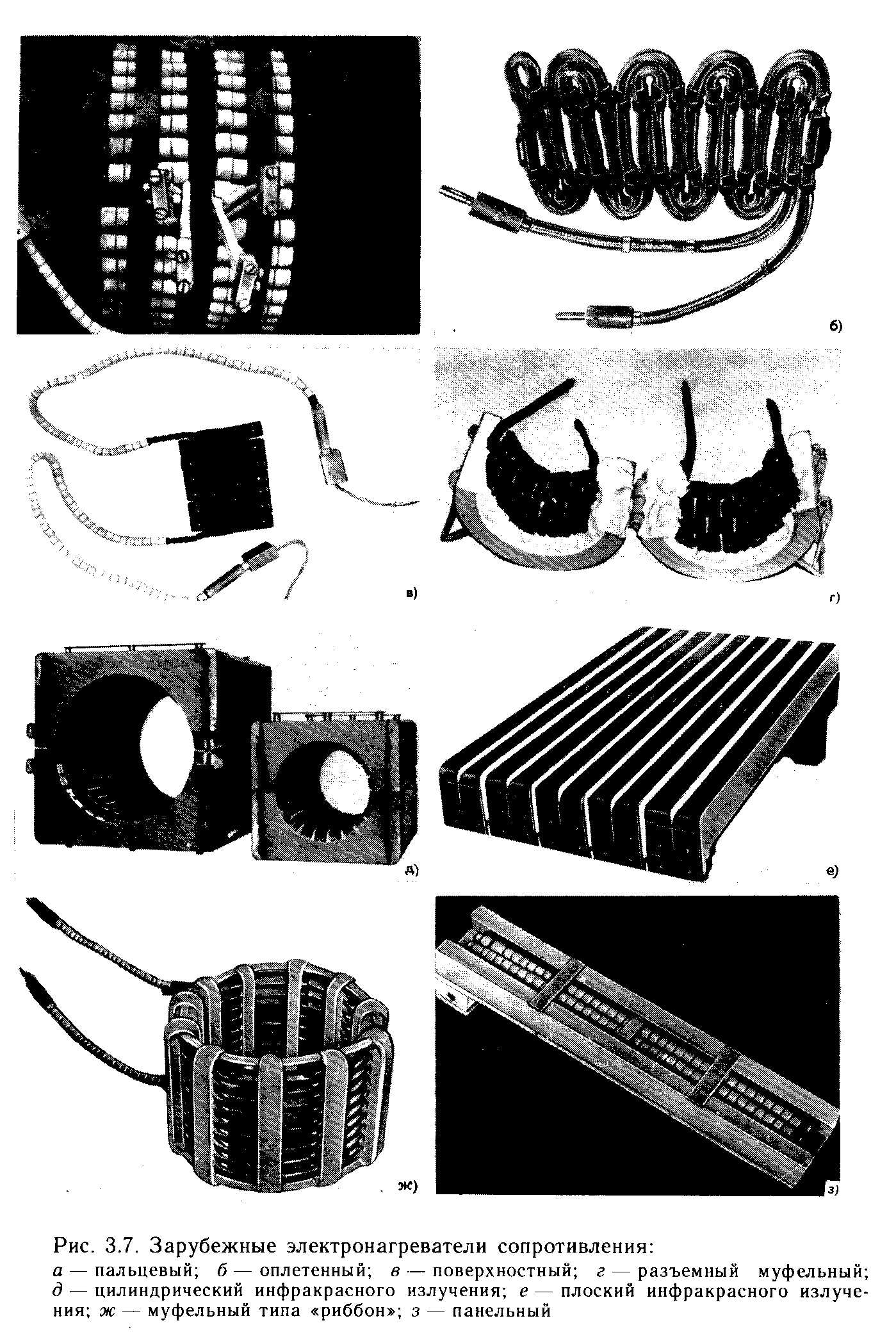

Электронагреватели сопротивления широко используются за рубежом для подогрева под сварку собранных стыков и термической обработки сварных соединений, фирмы «Куперхит» и «Електротермал» (Англия), «Фофуми» (Франция) и др. выпускают различные типы таких электронагревателей (табл. 3.5, рис. 3.7) [22, 47, 48, 50, 54]. Кроме известного гибкого пальцевого электронагревателя (табл. 3.5, рис. 3.7,а), в последние годы широкое применение получили оплетенный и гибкий поверхностный электронагреватели.

Оплетенный электронагреватель SHFT представляет собой змеевик из многожильного хромоникелевого провода с изоляционной оболочкой из высокотемпературного кремнистого волокна. Нагревательный элемент укладывают в пазы специальных матов, сделанных из керамической фибры, и закрепляют нихромовой проволокой. Внешнее покрытие электронагревателя выполнено в виде оплетки из тонкой нихромовой проволоки. Основным преимуществом оплетенных нагревателей является возможность обеспечения большой зоны нагрева при невысокой удельной мощности. Максимальная температура нагрева 1050° С, срок эксплуатации более 100 ч (табл. 3.5, рис. 3.7,6).

Гибкий поверхностный электронагреватель конструктивно выполнен в виде плоского мата, в котором электронагревательным элементом служит нихромовая проволока, изолированная керамическими изоляторами. Благодаря оригинальной конструкции изоляторов электронагреватель обладает хорошей механической прочностью и гибкостью, обеспечивает получение большой зоны нагрева. Максимальная температура нагрева 1050° С (табл. 3.5, рис. 3.7,в)

В последние годы наблюдается тенденция к применению облегченных муфельных электронагревателей. Разъемный муфельный электронагреватель фирмы «Вэрметехнишер динст» (ФРГ) состоит из кожуха, выполненного из стального оцинкованного листа, теплоизоляции из керамической ваты толщиной 50 мм и пальцевого электронагревателя из нихромовой проволоки Ø 3,6 мм с плоскими керамическими изоляторами (табл. 3.5, рис. 3.7, г).

В Японии и США применяются электронагреватели сопротивления с оголенным нагревательным элементом, которые имеют некоторые преимущества перед другими видами электронагревателей по эффективности нагрева, в том числе и по уменьшению перепада температуры по толщине стенки.

Фирмой «Кокусай Дэнки» (Япония) выпускаются цилиндрические электронагреватели инфракрасного излучения марки «Инфра-Н» для термообработки сварных соединений трубопроводов диаметром до 450 мм и аналогичные плоские электронагреватели для термообработки сварных соединений цилиндрических аппаратов и трубопроводов больших диаметров — более 0,5 м (табл. 3.5, рис. 3.7, д. е). Инфракрасные электронагреватели выполняются из специальных пластин, которые со стороны, обращенной к нагреваемому сварному соединению, покрыты металлическим окисным соединением с высокой излучающей способностью (коэффициент черноты 0,9). Максимальная температура нагрева — 1000° С.

Фирма «Экзомет» (США) для термической обработки сварных соединений трубопроводов широко применяет ленточные электронагреватели «риббон» — типа муфельных (табл. 3.5, рис. 3.7,ж).

Электронагревательный элемент выполнен из открытых пластин прямоугольного сечения, скрепленных в нескольких местах керамической изоляционной полосой. Эффективность этих электронагревателей выше (на 20—25) по сравнению с гибкими пальцевыми, оплетенными и гибкими поверхностными электронагревателями, покрытыми керамическими кольцами с металлической оплеткой или керамическими изоляторами. В этом случае передача теплоты сварному соединению обеспечивается как путем конвекции, так и путем радиационного излучения открытого электронагревательного элемента.

Фирма «Куперхит» (Англия) выпускает панельные электронагреватели сопротивления мощностью 4 кВт и более для нагрева коллекторов и сосудов при сварке и термической обработке угловых и стыковых сварных соединений (рис. 3.7,з). Нагревательным элементом служит тонкая проволока из нихрома, запеченная в керамическую оболочку из окиси алюминия, которая вместе с изоляцией укладывается в специальный панельный корпус размером 700(900) × 65 × 30 мм, выполненный из тонкого листа хромоникелевой аустенитной стали. Такая конструкция электронагревателя позволяет размещать их блоками и секциями внутри нагреваемых коллекторов и сосудов.

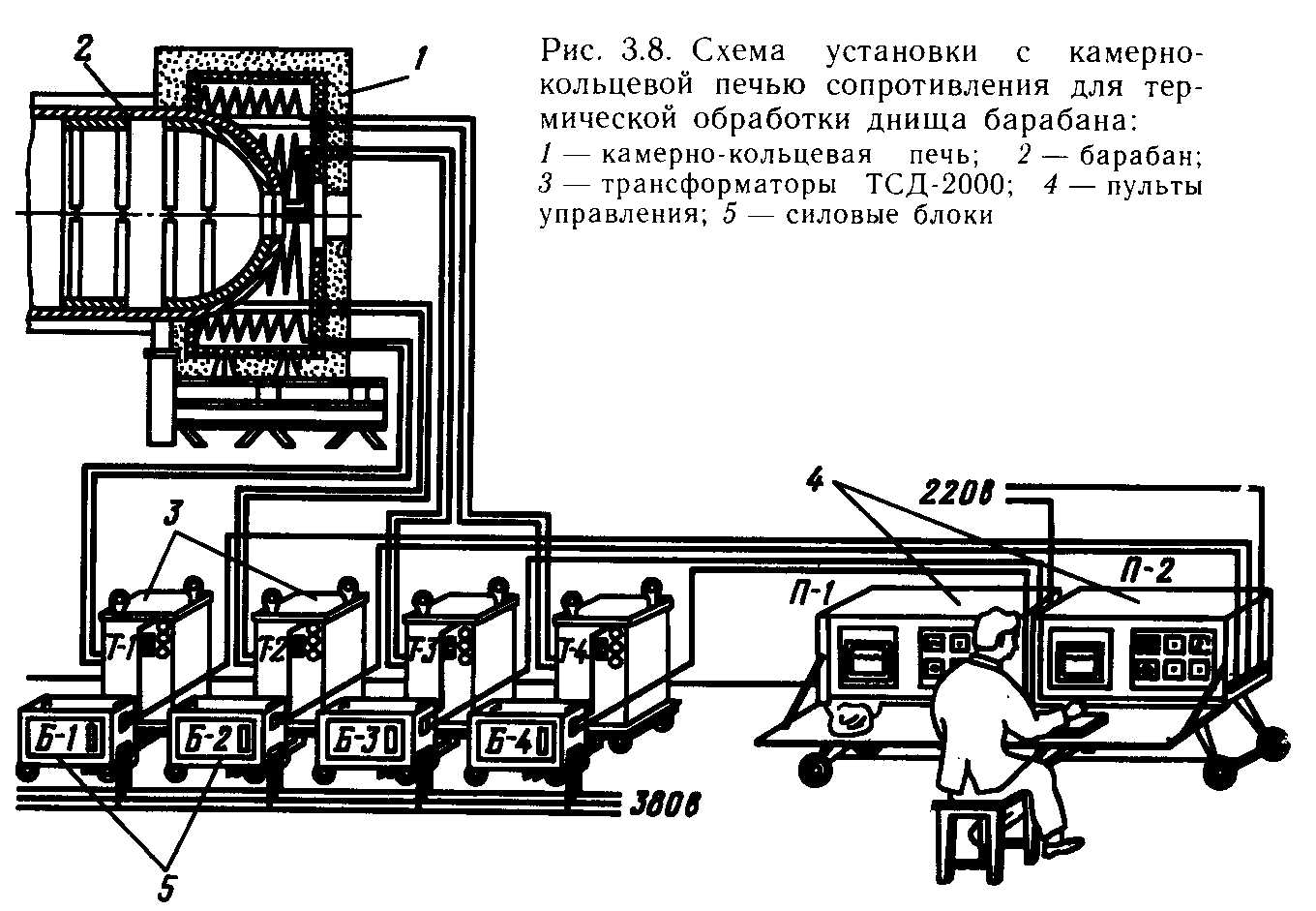

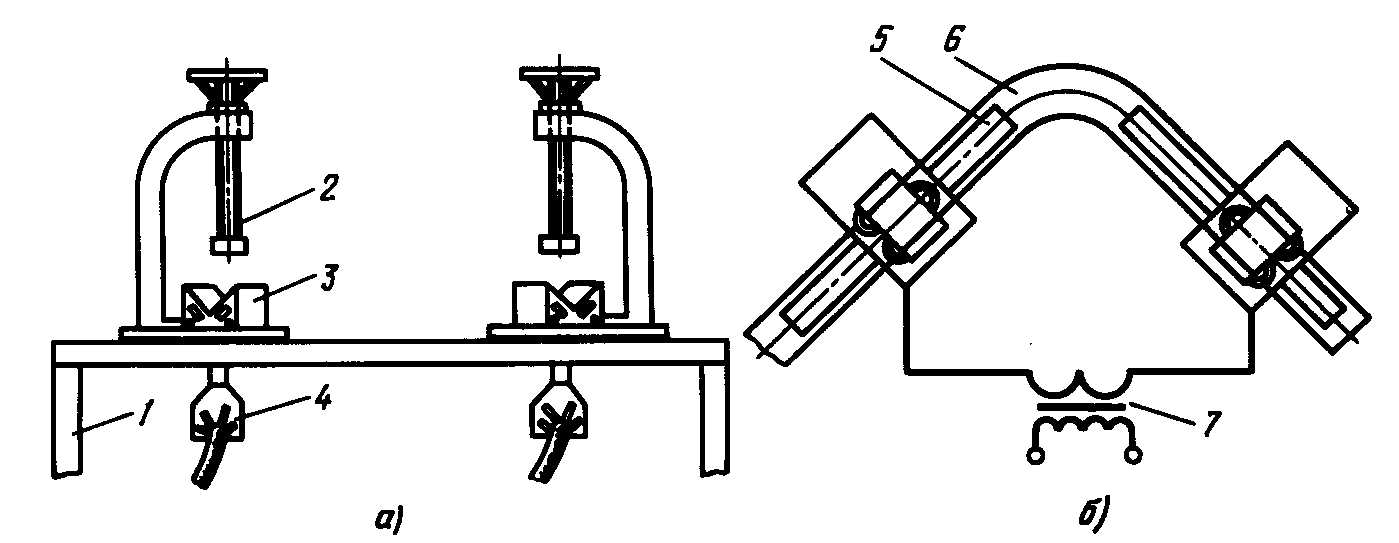

Электронагреватели сопротивления получили применение для местной термической обработки сварных соединений при ремонте барабанов котлов. Так, на Бурштынской ГРЭС для этих целей использована камерно-кольцевая печь сопротивления, устанавливаемая с наружной поверхности барабана (рис. 3.8) [18, 21].

Для выполнения работ по аустенизации отводов труб Ø 28—89 мм, полученных методом холодной гибки, применяются устройства для контактного (прямого) нагрева (рис. 3.9). При использовании устройств контактного нагрева теплота выделяется непосредственно в термически обрабатываемом изделии при прохождении по нему электрического тока [46, 48].

В последнее время получили применение нагреватели комбинированного действия, в которых используется электронагрев методом сопротивления в сочетании с индукционным нагревом токами промышленной частоты 50 Гц. Причем основным является нагрев методом сопротивления. Количество теплоты, выделяемое вихревыми токами, в зависимости от мощности электронагревателя находится в пределах от 3 до 15.

Электронагреватели комбинированного действия представляют собой устройства, состоящие из нагревательного элемента, обычно выполняемого из одной или нескольких параллельно расположенных нихромовых проволок, покрытых теплоэлектроизоляцией из керамических изоляторов. Гибкие электронагреватели комбинированного действия наматывают на нагреваемую трубу в виде соленоида [17, 18, 22, 43, 50, 53]. Мощность такого нагревателя с достаточной точностью определяется по электрической мощности электронагревателя сопротивления. Следует отметить, что при работе на постоянном токе электронагреватели комбинированного действия не имеют индукционного эффекта, т. е. являются электронагревателями сопротивления.

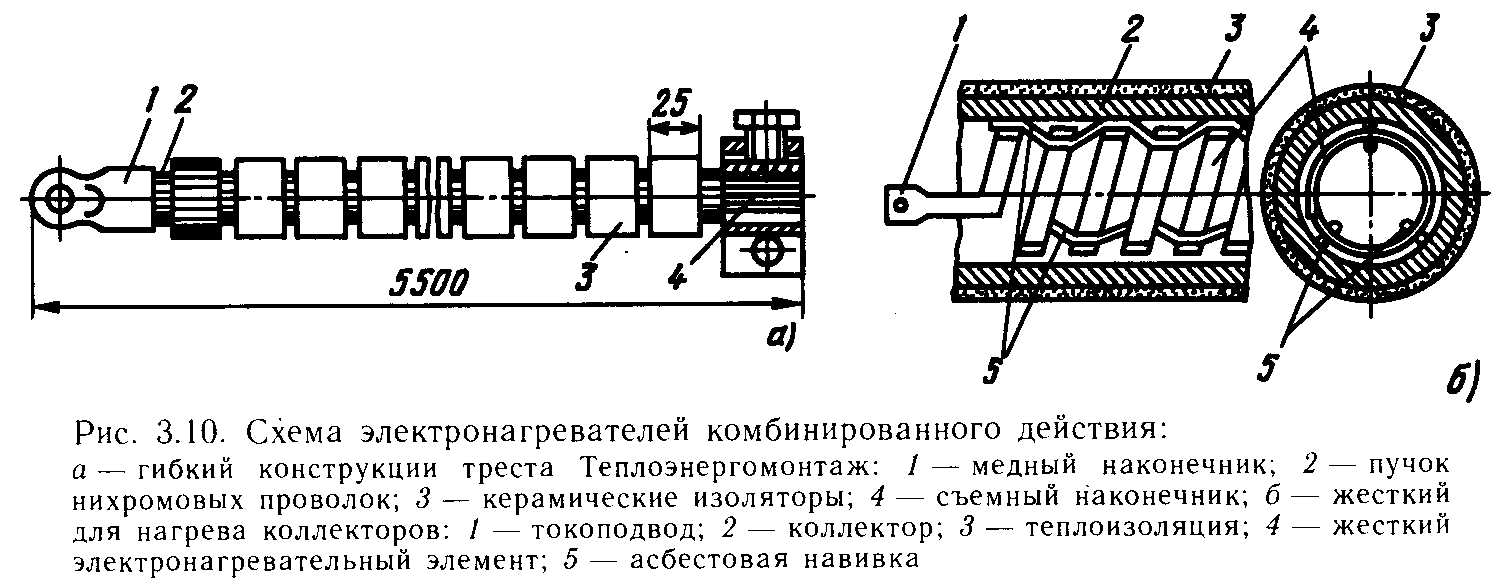

Электронагреватели комбинированного действия разработаны трестом Теплоэнергомонтаж и конструктивно выполнены в виде нихромового провода сечением 56 мм2 из пучка 28 проволок Ø 1,6 мм, заключенных в керамические изоляторы (рис. 3.10,а). Электронагреватель имеет длину 5,5 м, массу 6,1 кг, рассчитан на максимальную силу рабочего тока 250 А и мощность 8 кВт.

Миннефтегазстроем разработаны электронагреватели комбинированного действия НБ721, НБ721-01 и НБ721-02 для местной термической обработки сварных соединений фасонных изделий, в том числе мест приварки штуцеров (бобышек) 0 20—80 мм к трубам 0 114—720 мм [51, 53].

Электронагреватель представляет собой гибкое устройство из пучка 20—30 нихромовых проволок Ø 1,6—2,0 мм, размещенных в керамических изоляторах ИКН-3. Электронагреватель с помощью нихромовых кронштейнов и нихромовой проволоки крепится на стальной центрирующей втулке, которая устанавливается на нагреваемую бобышку.

Электронагреватели комбинированного действия находят применение в зарубежной практике. Фирма «Куперхит» (Англия) выпускает несколько типов таких электронагревателей из нихромовой проволоки, покрытой защитной оплеткой из тонких нихромовых нитей, керамических изоляторов или высокотемпературным пластиком [22, 48, 54].

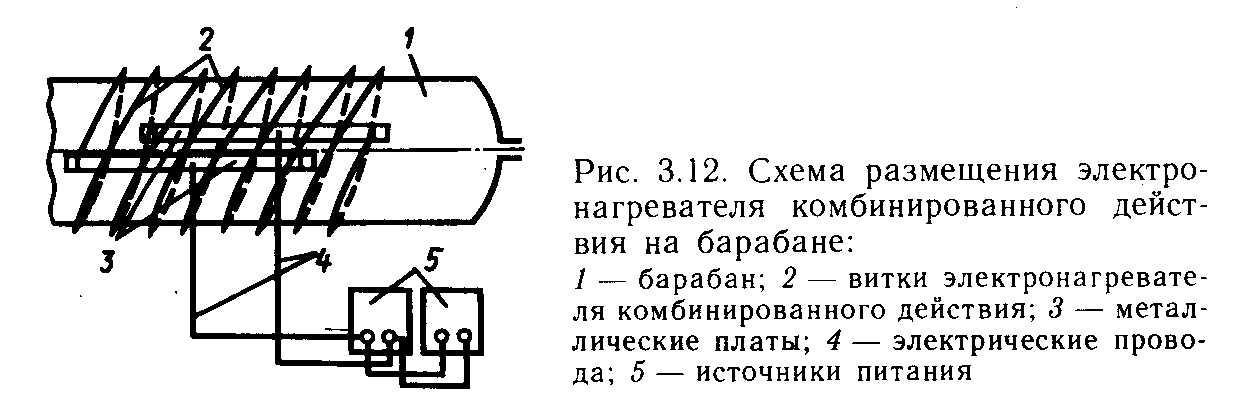

В заключение следует отметить, что электронагреватели комбинированного действия применяются также для термической обработки сварных соединений барабанов. В этом случае электронагреватель подразделяется на несколько секций (по два витка в каждой секции), которые параллельно подсоединяют к источнику питания с помощью двух металлических плат (рис. 3.12) [18, 21].

Устройства для газопламенного нагрева представляют собой газопламенные горелки, в которых происходит смешение горючего газа с воздухом (или кислородом), подача полученной газовой смеси к выходным отверстиям и сгорание этой смеси в виде устойчивого факела. В кольцевой многопламенной горелке кольцевой факел пламени образуется из большого числа язычков, равномерно расположенных по кольцу в несколько рядов.

Газовое пламя нагревает поверхность металла. Сквозной прогрев сварного соединения обеспечивается за счет теплопроводности металла. В монтажных условиях могут применяться газопламенные горелки, которые обеспечивают местный нагрев при подводе теплоты только с наружной стороны трубы.

В зависимости от формы и размеров нагреваемых конструкций применяются главным образом однопламенные универсальные ацетиленокислородные горелки, кольцевые многопламенные горелки, трубчатые (типа «пушки» с факельным нагревом), плоские (для нагрева плоскостных конструкций и корпусных конструкций больших размеров); нагревательные газопламенные устройства, входящие в состав установок для полной термической обработки корпусных конструкций (цилиндрических и сферических) [17, 18, 22, 48—51, 53].

Для проведения подогрева при сварке (предварительного и сопутствующего) и термической обработки сварных соединений трубопроводов используются универсальные ацетиленокислородные горелки средней мощности типа Г3 («Москва», ГС-3, «Звезда») и большой мощности типа Г4 (по ГОСТ 1077-77).

Горелки большой мощности ГС-4 комплектуются наконечниками, позволяющими выполнять подогрев с использованием как ацетилена, так и пропан-бутана. Горелки, работающие на ацетилене, могут быть также использованы для работы на пропан-бутане с предварительной заменой на большие номера инжекторов и наружных мундштуков.

В некоторых случаях для проведения нагрева используются горелки с наконечником, на котором установлены два наружных мундштука, что позволяет создать большую зону нагрева.

Кольцевая многопламенная горелка состоит из стального корпуса и двух газоподводящих смесителей труб с эжекторами (рис. 3.13,а). Корпус горелки имеет форму полого кольца прямоугольного сечения, на внутренней поверхности которого в 4—5 рядов расположены мундштуки. Корпус горелки разъемный и состоит из двух независимых половин, которые соединяются по образующей. К каждой половине корпуса горелки приварена газоподводящая труба, на входном конце которой установлено эжектирующее устройство, через которое засасывается воздух при прохождении горючего газа через внутреннее отверстие эжектора.

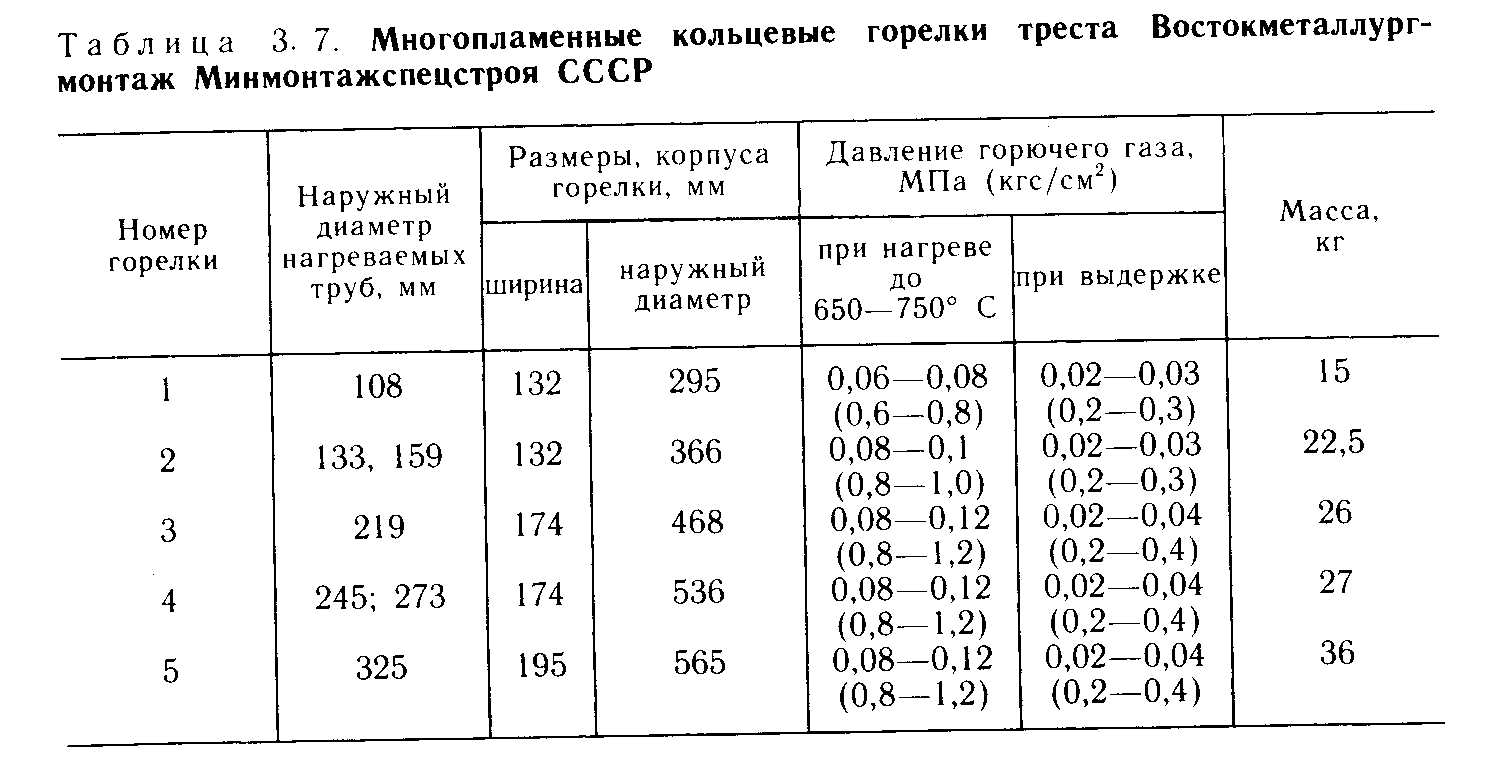

Техническая характеристика отечественных кольцевых газопламенных горелок приведена в табл. 3.7. В качестве горючего газа могут быть использованы пропан-бутан и природный газ.

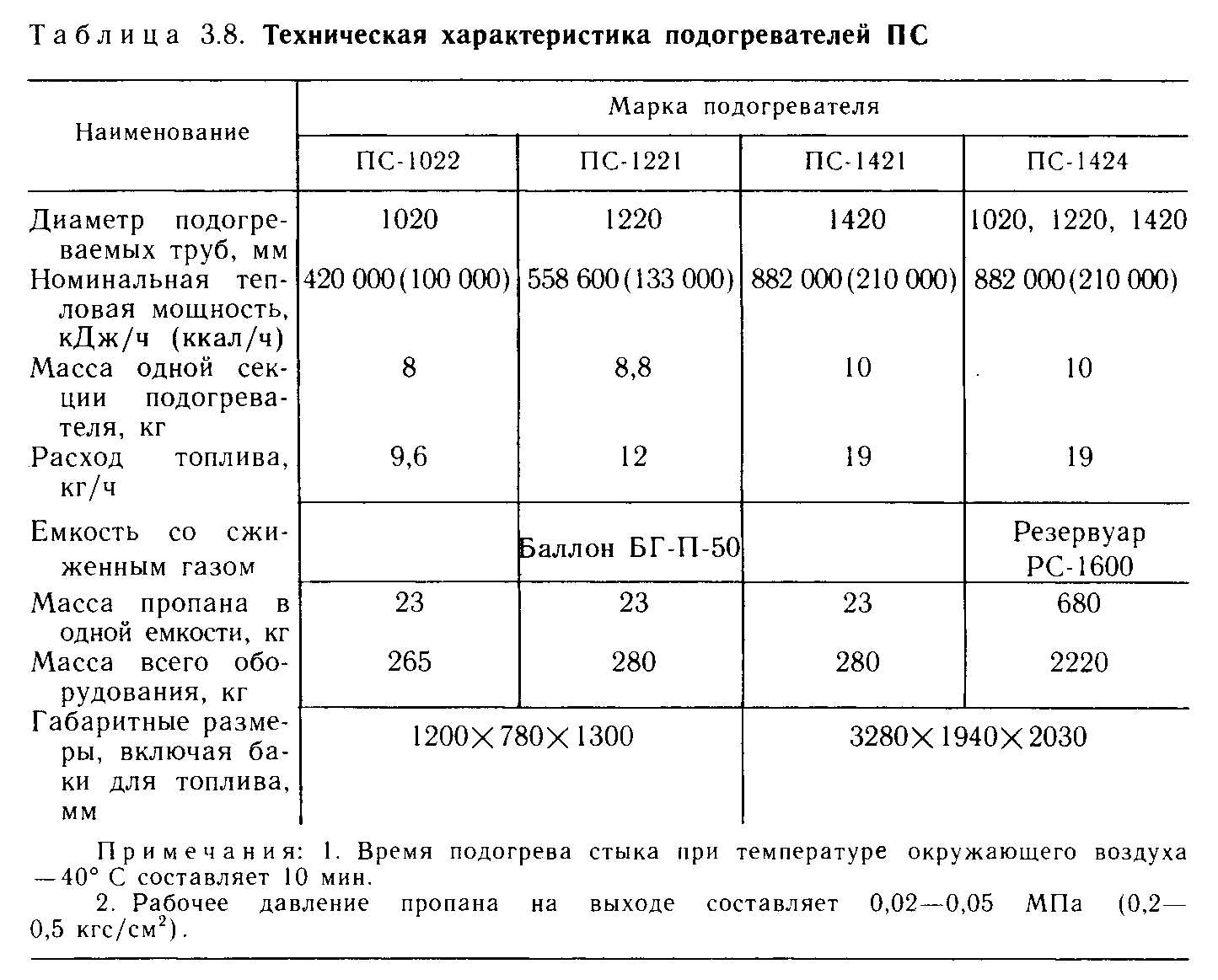

Миннефтегазстроем разработаны серии газовых подогревателей, работающих на сжиженных или природных газах и предназначенных для подогрева при сварке труб в полевых условиях. Наиболее распространенными являются наружные газовые подогреватели типа ПС, представляющие собой два полукольца с расположенными на них инжекционными газовыми горелками (табл. 3.8). Число горелок на каждом полукольце, зависит от диаметра нагреваемой трубы. Например, число таких горелок достигает 11 при нагреве стыка труб Ø 1420 мм [51].

Подогреватели ПС-1022, ПС-1221 и ПС-1421 комплектуются шестью баллонами БГ-П-50 на каждую установку, масса пропана до 23 кг Подогреватель ПС-1424 питается от емкости РС-1600, масса пропана в которой составляет 680 кг. Для обеспечения отбора газа при отрицательных температурах резервуар с топливом подогревается продуктами сгорания от двигателей сварочных агрегатов. Установка для подогрева в качестве вспомогательного оборудования оснащена бензоэлектрическим агрегатом АБ-40 мощностью 4 кВт, напряжением 220 В.

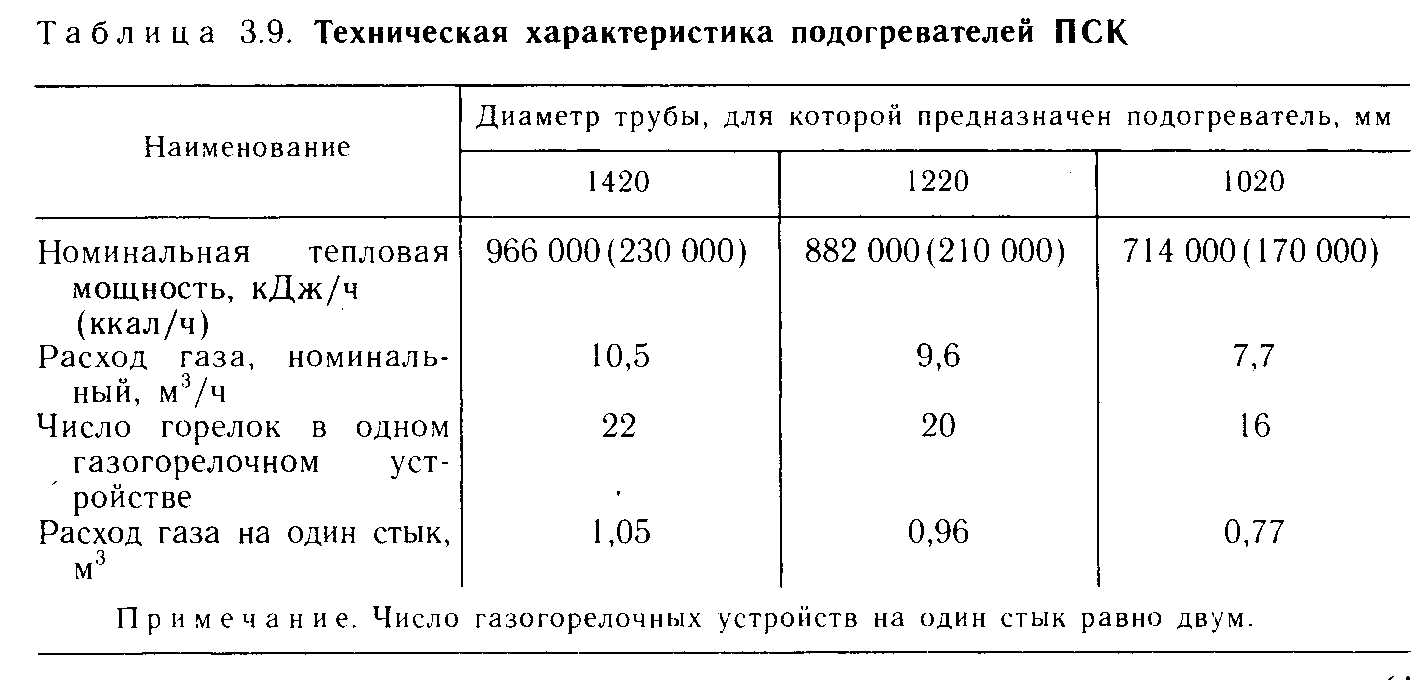

Новый подогреватель типа ПСК, укомплектованный горелками типа ГУПС, отличается от подогревателей типа ПС более высокой тепловой мощностью и более высоким КПД, поскольку пламя подогревателя ограждено защитным экраном, а горелки типа ГУПС обеспечивают полное сгорание топлива (табл. 3.9) [51].

Для термической обработки сварных соединений барабанов в отдельных случаях используются кольцевые многопламенные горелки, одна из разновидностей которых показана на рис. 3.13,6. Эта горелка состоит из 12 нагревателей, подсоединяемых к единому газовому коллектору.

Кольцевые многопламенные горелки, применяемые за рубежом, по виду используемых газов разделяются на два типа: горючий газ с кислородом и горючий газ с воздухом. В первом случае используется безмундштуковая конструкция горелки с отверстиями в газоподводящем трубчатом кольце, во втором случае — с мундштуками или форсунками на внутренней стороне трубчатого кольца [17]. Для подогрева при сварке труб Ø 1420 мм применяется (ГДР) двойная кольцевая горелка, обеспечивающая одновременный равномерный нагрев двух концов труб до 200° С за 5—8 мин. Горелка выполнена из двух колец, имеющих 76 мундштуков Ø 25 мм.

Фирма «Куперхит» (Англия) разработала для подогрева до 250° С концов труб большого диаметра и металлоконструкций плоские инфракрасные газовые горелки с площадью теплогенерирующей поверхности 600×150 мм [21, 22]. При расположении плоскости горелки на расстоянии 50—75 мм от нагреваемого объекта энергия тепловложения на нагреваемую поверхность достигает 5670 кДж/м2 (135 тыс. ккал/ м2). Поверхность горелки, излучающая тепловой поток при 1000° С, обеспечивает быстрый нагрев.

Устройства для термохимического нагрева применяются в зарубежной практике для подогрева под сварку и для термической обработки стыков труб [22, 48, 50, 54]. В отдельных случаях они используются для нагрева корпусных цилиндрических конструкций. Эти нагревательные устройства изготавливаются из экзотермических смесей, в состав которых входят окиси алюминия, сера.

Основным разработчиком этого метода является фирма «Экзомет» (США), которая выпускает три вида таких устройств: типа ковриков и шнуров, а также муфельного типа для местного нагрева труб.

Экзотермические смеси обеспечивают нагрев до 850 °С без проведения контроля температуры. Необходимая температура нагрева обеспечивается составом экзотермических смесей и размером нагревательного устройства.

Применение этого метода нагрева ограничивается сварными соединениями труб Ø 350 мм с толщиной стенки до 25 мм, при этом стоимость проведения работ по термической обработке на 20—25 ниже, чем при использовании электронагревателей сопротивления.