- •2.1. Механические свойства и хладостойкость

- •2.2. Жаропрочность и усталостная прочность

- •2.3. Трещиностойкость

- •2.4. Последствия нарушений режимов нагрева

- •Оборудование для термической обработки

- •3.1. Нагревательные устройства

- •3.2. Электрические источники питания

- •3.4. Оборудование для газопламенного нагрева

- •3.5. Материалы для термической обработки

- •4.1. Основные положения

- •4.2. Индукционный нагрев

- •4.3. Нагрев электронагревателями сопротивления и комбинированного действия

- •4.4. Газопламенный нагрев

2.4. Последствия нарушений режимов нагрева

В процессе термической обработки могут возникнуть условия, при которых происходит временное ухудшение свойств металла и возникает опасность появления трещин в сварном соединении [1—3]. Это зависит от состава стали, конструкции сварного изделия, технологии сварки, условий местного нагрева. В первую очередь это относится к низколегированным хромомолибденованадиевым (12Х1МФ, 15Х1М1Ф и др.) и высоколегированным хромоникелевым (12Х18Н10Т и др.) сталям, в составе которых содержатся энергичные карбидообразующие элементы (ванадий, титан и подобные).

Отклонения от оптимальных режимов термической обработки могут вызвать следующие отрицательные последствия:

образование трещин в шве и околошовной зоне (03), непосредственно примыкающей к шву и нагревающейся при сварке выше температуры Ас3;

охрупчивание шва и околошовной зоны;

разупрочнение зоны термического влияния (ЗТВ) — участка, нагреваемого при сварке в межкритическом интервале температур Ас1 — Ас3;

возникновение поля остаточных напряжений термической обработки.

Рассмотрим это на примере высокого отпуска, аустенизации и нормализации.

Высокий отпуск. Регламентируемыми параметрами являются скорости нагрева и охлаждения, температуры нагрева и продолжительность выдержки, перерыв во времени между операциями сварки и термической обработки, допустимость многократного проведения отпусков. Отклонения от заданных режимов могут вызвать различные неблагоприятные последствия.

На стадии нагрева существуют два температурных этапа, при которых возможно появление трещин при термической обработке. Первый этап — в диапазоне 20—400°С и второй — примерно 600—700°С. На начальной стадии нагрева (20—400°С) в зоне сварного соединения действуют суммарные напряжения ∑σ: ос-таточные сварочные σсв, появившиеся при сварке и не снятые до проведения высокого отпуска, и термические (σтерм), возникающие при местном нагреве [9, 41]. Уровень сварочных напряжений высокий и в сварных многослойных швах паропроводов может достигать предела текучести стали, т. е. 300—400 МПа (30—40 кгс/мм2) [8].

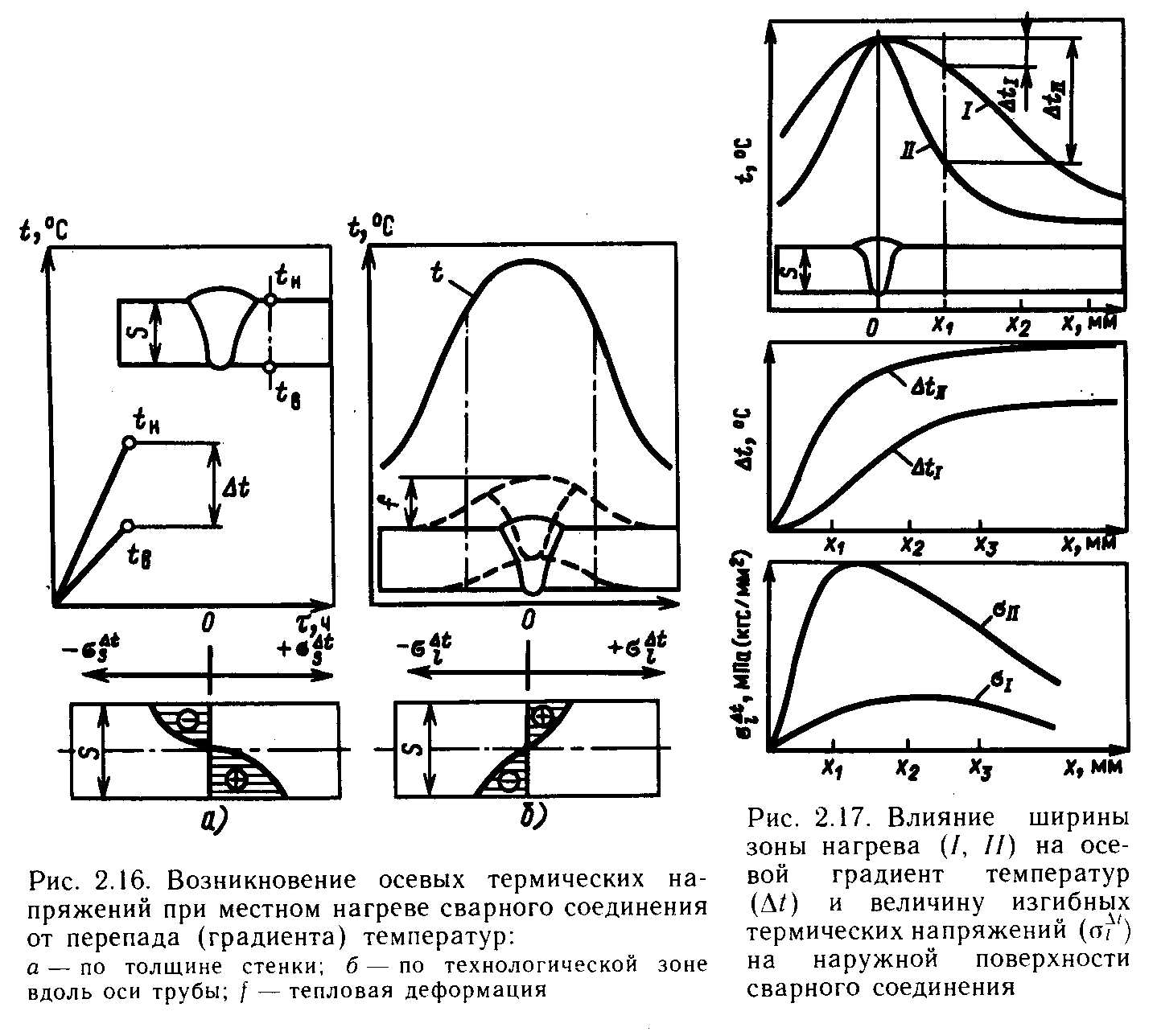

Появление термических

напряжений вызвано разницей температур

в нагреваемом участке сварного изделия,

при этом возникают напряжения от

градиента температур по толщине стенки

(![]() )

и по технологической зоне (

)

и по технологической зоне (![]() —осевые)

(рис. 2.16).

—осевые)

(рис. 2.16).

Уровень термических напряжений зависит от перепада температур, размеров изделия и свойств стали. Учитывая, что физические свойства конструкционной стали в диапазоне 20—400°С изменяются мало, для упрощенного расчета термических напряжений от градиента температур по толщине стенки труб нагреваемого стыка ( на рис. 2.16, а) можно пользоваться [41] приближенной формулой

![]() .

(2.1)

.

(2.1)

Так, градиент

температур 100°С вызывает появление

растягивающих термических напряжений

![]() МПа (18 кгс/мм2)

в корневой части шва при подводе теплоты

с наружной стороны трубы.

МПа (18 кгс/мм2)

в корневой части шва при подводе теплоты

с наружной стороны трубы.

Уровень термических напряжений от градиента температур вдоль от трубы (рис. 2.16,6) может быть определен [41] по формуле

![]() (2.2)

(2.2)

где

![]() — средний температурный коэффициент

линейного расширения стали, 1 /°С;

— средний температурный коэффициент

линейного расширения стали, 1 /°С;

![]() — средний модуль упругости стали, МПа

(кгс/мм2);

— средний модуль упругости стали, МПа

(кгс/мм2);

![]() — радиус трубы:

наружный и нейтральный соответственно,

мм; х — расстояние от оси шва до участка

с перепадом температур, мм.

— радиус трубы:

наружный и нейтральный соответственно,

мм; х — расстояние от оси шва до участка

с перепадом температур, мм.

Расчеты показывают,

что при местном нагреве стыка паропровода

размером 245×45 мм из стали 15Х1М1Ф с

соблюдением режимов нагрева [12], т. е.

Δt=30°С

при

![]()

![]() мм, уровень термических напряжений

невысок и составляет

мм, уровень термических напряжений

невысок и составляет

![]() МПа (6,3 кгс/мм2). С увеличением градиента

температур до Δt

= 100° С растягивающие термические

напряжения на наружной поверхности

сварного соединения возрастают до

МПа (6,3 кгс/мм2). С увеличением градиента

температур до Δt

= 100° С растягивающие термические

напряжения на наружной поверхности

сварного соединения возрастают до

![]() МПа

(21 кгс/мм2).

МПа

(21 кгс/мм2).

При местном нагреве стыка трубопровода Ø 960×55 мм из стали 10ГН2МФА с соблюдением режимов нагрева [16], т. е.

Δt

= 40°С при

![]() мм, условный уровень таких напряжений

мм, условный уровень таких напряжений

![]() МПа (21,2 кгс/мм2),

а при увеличении Δt

до 100°С значения

возрастают до 532 МПа (53,2 кгс/мм2).

МПа (21,2 кгс/мм2),

а при увеличении Δt

до 100°С значения

возрастают до 532 МПа (53,2 кгс/мм2).

Можно отметить, что увеличение градиента температур, являющееся следствием повышения интенсивности нагрева, приводит к заметному повышению термических изгибных напряжений (рис. 2.17). Большое влияние при этом на рост таких напряжений оказывает жесткость конструкции, определяемая диаметром и толщиной стенки труб.

Таким образом, суммарные напряжения, действующие на первом этапе нагрева в наружных слоях сварного соединения, можно выразить в виде уравнения

![]() .

(2.3)

.

(2.3)

Условием предупреждения хрупкого разрушения (появления трещин) сварного соединения на начальной стадии нагрева является соблюдение неравенства

![]() .

(2.4)

.

(2.4)

где

![]() — сопротивление отрыву в зонах сварного

соединения, МПа (кгс/мм2).

— сопротивление отрыву в зонах сварного

соединения, МПа (кгс/мм2).

Следует учитывать, что в диапазоне 20—400° С сталь сохраняет свои высокие прочностные свойства, что практически исключает снятие на начальной стадии нагрева высоких сварочных напряжений. Поэтому при термической обработке необходимо предпринимать меры снижения уровня возникающих дополнительных термических напряжений, что может быть достигнуто уменьшением скорости нагрева и обеспечением требуемой шириной зоны равномерного нагрева.

Второй этап нагрева (примерно 600—700° С), при котором могут появиться трещины, связан с дисперсионным охрупчиванием околошовной зоны сварного соединения. Механизм повреждения в упрощенном виде заключается в следующем. В процессе нагрева при термической обработке в околошовной зоне выделяются дисперсные частицы карбидов ванадия, молибдена, хрома, что упрочняет тело зерен и в целом повышает прочностные свойства и снижает пластичность зоны сварного соединения. Это явление называют дисперсионным твердением. На данной стадии нагрева интенсивно протекает процесс релаксации сварочных напряжений, который реализуется путем деформации нагретого металла. В околошовной зоне деформация локализуется по границам зерен и приграничным участкам, свободным от дисперсных выделений. При исчерпании деформационной способности прослоек металла происходит межзеренное хрупкое повреждение околошовной зоны в виде трещин межкристаллитного характера.

Исчерпание деформационной способности металла может происходить при двух условиях: увеличении локальной деформации, вызванной наличием в сварном соединении концентраторов в виде различного рода технологических и конструктивных дефектов, и снижении локальной пластичности металла, обусловленной составом стали, структурной и механической неоднородностью отдельных зон соединения.

Для предварительной оценки чувствительной стали к локальному повреждению по околошовной зоне при повторном нагреве используются показатели: эквиваленты легирования стали и критерий локальной пластичности.

Показатели эквивалентного влияния химического состава низко-легированных сталей [42—44] следующие:

![]() ;

(2.5)

;

(2.5)

![]() .

(2.6)

.

(2.6)

При

![]() стали склонны к

растрескиванию, при

стали склонны к

растрескиванию, при

![]() — не склонны, в

интервале значений

— не склонны, в

интервале значений

![]() соответствуют промежуточной области,

могут быть склонны к растрескиванию

или нет; если

соответствуют промежуточной области,

могут быть склонны к растрескиванию

или нет; если

![]() по формуле (2.6), то

сварные соединения считаются склонными

к трещинам при термической обработке.

По этим критериям стали 12Х1МФ и 15Х1М1Ф

склонны к растрескиванию при повторном

нагреве [

по формуле (2.6), то

сварные соединения считаются склонными

к трещинам при термической обработке.

По этим критериям стали 12Х1МФ и 15Х1М1Ф

склонны к растрескиванию при повторном

нагреве [![]() (12Х1МФ) и 6,1 (15Х1М1Ф), т. е.

;

(12Х1МФ) и 6,1 (15Х1М1Ф), т. е.

;

![]() (12Х1МФ) и 4,1 (15Х1М1Ф), т. е.

]

для среднего содержания элементов в

стали.

(12Х1МФ) и 4,1 (15Х1М1Ф), т. е.

]

для среднего содержания элементов в

стали.

По критерию локальной

пластичности — относительному сужению

![]() при 600°С [43] считается, что сталь весьма

чувствительна к трещинам при термической

обработке, если после предварительного

нагрева до

при 600°С [43] считается, что сталь весьма

чувствительна к трещинам при термической

обработке, если после предварительного

нагрева до

![]() °С

значение

°С

значение

![]() ;

характеризуется средней чувствительностью

при

;

характеризуется средней чувствительностью

при

![]() после

после

![]() °С

и мало чувствительна при

°С

и мало чувствительна при

![]() после

°С.

после

°С.

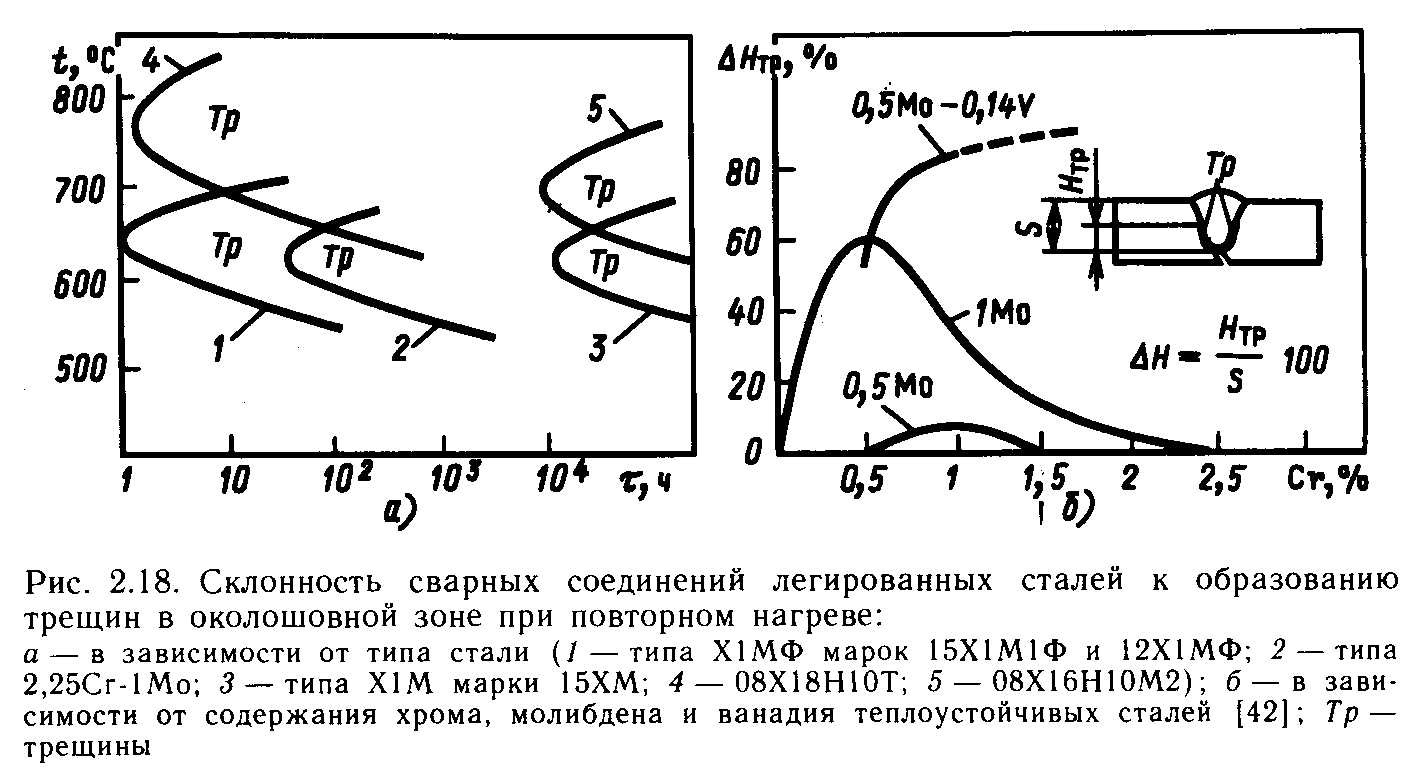

Анализ повреждений сварных соединений в процессе термической обработки и эксплуатации паропроводов и сосудов в СССР и за рубежом [1 — 3, 5, 95] показывает, что наиболее чувствительными к повреждению при повторном нагреве являются соединения хромомолибденованадиевых сталей. Склонность различных сталей к появлению трещин в условиях испытания жестких релаксационных проб показана на рис 2.18.

Для теплоустойчивых низколегированных сталей диапазон 600—700°С, при котором появляются трещины, является наиболее опасным (рис. 2.18,а). Левее С-образных кривых трещины не возникают, правее — трещины появляются в сварных соединениях. Минимальное время до повреждения при этих температурах характерно для сталей типа Х1МФ и максимальное (практически не повреждаются) — для сталей типа Х1М. Ванадий резко повышает чувствительность стали к повреждению (рис. 2.18,6).

При термической обработке сварных соединений хромомолибденованадиевых сталей одним из условий предупреждения образования трещин в околошовной зоне является обеспечение подъема температур в интервале 550—700°С со скоростью не менее 100°С/ч, чтобы не произошло дисперсионное охрупчивание металла [12].

Температура отпуска является одним из основных параметров. Недогрев на 20—50°С приводит к локальному повреждению по околошовной зоне из-за эффекта дисперсионного охрупчивания. Опасность Недогрева состоит в том, что охрупчивание околошовной зоны сварного соединения не всегда выявляется сразу после термической обработки. Повреждения сварных соединений в этом случае развиваются в процессе эксплуатации и приводят к хрупким разрушениям сварных изделий.

Отпуск при температуре выше регламентируемой способствует повышению пластичности, но одновременно снижению жаропрочности сварного соединения.

Таким образом, как недогрев, так и перегрев при отпуске, чреваты тяжелыми последствиями для работоспособности сварных соединений. Поэтому при термической обработке необходимо точно регистрировать действительные температуры нагрева и соблюдать назначенные режимы (см. гл. 4 и 5).

Продолжительность выдержки регламентируется необходимостью снижения сварочных напряжений и улучшения свойств сварного соединения. Сокращение выдержки по сравнению с регламентируемыми требованиями способствует получению сварных соединений с недопустимо высокой твердостью, что подтверждается на примере дисперсионного твердения шва 09Х1МФ. Так, сокращение выдержки при 735°С с 3 до 1 ч не позволяет снизить твердость ниже 280 при допускаемом уровне 240 НВ. Сокращение продолжительности отпуска сварных соединений конструкционных сталей не способствует снятию наклепа у концентраторов. Увеличение продолжительности выдержки или применение многократных отпусков снижает прочностные свойства сварных соединений и в целом их работоспособность, поскольку вызывает развитие мягкой прослойки в ЗТВ и снижает прочность нагреваемого основного металла.

Скорость охлаждения при местной термической обработке влияет на уровень остаточных напряжений, которые могут повышаться в 2,5—6,5 раз по отношению к напряжениям в конце выдержки [9]. Повышение напряжений на стадии охлаждения происходит за счет роста модуля упругости металла, наличия градиента температур по сечению сварного изделия и жесткости конструкции. Поэтому мерами снижения термических напряжений являются обеспечение медленного охлаждения сварного соединения в теплоизоляционном материале (под слоем теплоизоляции) до 300°С и соблюдение требований по ширине нагреваемой зоны [12]. Необходимо также обеспечить свободное осевое перемещение стыка труб при нагреве и охлаждении с целью предупреждения реактивных напряжений, возникающих в процессе охлаждения конструкций повышенной жесткости, обусловленной защемлением труб при местной термической обработке или неравномерностью нагрева по периметру шва и трубы фасонных изделий.

Аустенизация. Аналогично операции отпуска при аустенизации необходимо учитывать последствия несоблюдения требований по ширине зоны нагрева и скорости подъема температур в диапазоне 20—400°С на появление термических напряжений. В связи с тем, что температурный коэффициент линейного расширения аустенитной стали примерно в 1,5 раза выше, чем у перлитной, уровень напряжений на начальной стадии нагрева по режиму аустенизации при прочих равных факторах (тип, размер труб, скорость нагрева, ширина зоны равномерного нагрева) окажется на 50 выше в сварном соединении аустенитной стали. Поэтому для предупреждения повышенной локальной деформации отдельных зон соединения из-за высоких остаточных сварочных и дополнительных термических напряжений рекомендуется на начальной стадии термической обработки снижать скорости нагрева и тщательно соблюдать требования по ширине нагреваемой зоны. Дальнейший подъем температур, особенно в интервале 650—800°С, рекомендуется проводить с повышенной скоростью, например 20—30°С/мин, для предупреждения повреждений околошовной зоны в период дисперсионного охрупчивания.

Несоблюдение температуры аустенизации при выдержке также связано с ухудшением работоспособности сварного соединения. Недогрев не обеспечивает получение однородной аустенитной (аустенитно-ферритной) структуры из-за незавершенности процесса растворения вторичных фаз, а перегрев вызывает недопустимый рост зерна в металле шва и околошовной зоны, что отражается на ухудшении свойств соединений. Следует также учитывать возможность коробления нагреваемых зон (перелома оси стыка труб) и повреждений сварного соединения в процессе высокотемпературной аустенизации при наличии неучтенных внешних нагрузок на изделие (защемление труб, отсутствие скользящих опор) из-за существенного разупрочнения стали при температуре аустенизации. Так, при температуре 1100°С предел прочности стали 12Х18Н10Т по сравнению с уровнем прочности при комнатной температуре снижается почти в 15 раз.

Поэтому операции аустенизации должны предшествовать подготовительные меры по предупреждению появления изгибающих и осевых внешних нагрузок на сварное соединение.

Уменьшение продолжительности выдержки может привести к незавершенности процесса структурных превращений — растворению вторичных фаз и неполному снятию сварочных напряжений. При увеличении продолжительности выдержки произойдет повышенное окисление поверхности нагреваемых труб.

Режим охлаждения влияет на конечную структуру и остаточные напряжения в сварном соединении. Слишком медленное охлаждение не позволяет получить требуемой однородной структуры из-за преждевременного выделения дисперсных карбидов и избыточной ферритной фазы, что сопряжено с повышением прочностных свойств и снижением пластичности отдельных зон соединения. Повышенная скорость охлаждения способствует появлению термических напряжений, вызванных градиентом температур. Оптимальным считается охлаждение сварного стыка труб на спокойном воздухе, что позволяет решить основную задачу получения требуемой структуры и свойств. Поэтому необходимым является снятие нагревателя и теплоизоляции нагретого изделия сразу после окончания высокотемпературной выдержки.

Нормализация. При этом виде термической обработки, которой подвергаются стыки тонкостенных труб из перлитных сталей в случае применения газовой сварки, основное внимание рекомендуется уделять температуре и времени выдержки и скорости охлаждения. Перегрев, который является наиболее характерным нарушением технологии, приводит к недопустимому росту кристаллитов. Недогрев не обеспечивает нужную перекристаллизацию и тем самым сохраняет полученное после газовой сварки крупнозернистое строение металла шва и ЗТВ, характеризуемое низкой пластичностью. Этот вид брака требует повторного приведения термической обработки по режиму нормализации, что не всегда может быть реализовано на практике.

Охлаждение должно проводиться на спокойном воздухе без сквозняка и ветра. Повышенная скорость способствует подкалке, а медленное охлаждение— разупрочнению металла. В последнем случае процесс нормализации превращается в отжиг.

Таким образом, отклонения от регламентируемых режимов термической обработки могут заметно снизить конструкционную прочность сварного изделия. Вызванные из-за нарушений технологии термической обработки необратимые отрицательные изменения в структуре и свойствах зон соединений не всегда могут быть выявлены на стадии изготовления и монтажа энергетического оборудования и проявляются в процессе эксплуатации.

Оптимизация режимов и строгое соблюдение регламентируемых параметров термической обработки — резерв повышения качества, надежности и экономичности сварных конструкций энергетических установок.