- •2.1. Механические свойства и хладостойкость

- •2.2. Жаропрочность и усталостная прочность

- •2.3. Трещиностойкость

- •2.4. Последствия нарушений режимов нагрева

- •Оборудование для термической обработки

- •3.1. Нагревательные устройства

- •3.2. Электрические источники питания

- •3.4. Оборудование для газопламенного нагрева

- •3.5. Материалы для термической обработки

- •4.1. Основные положения

- •4.2. Индукционный нагрев

- •4.3. Нагрев электронагревателями сопротивления и комбинированного действия

- •4.4. Газопламенный нагрев

4.4. Газопламенный нагрев

Газопламенный нагрев имеет свои особенности, их следует рассмотреть по объектам нагрева [12, 17, 18, 22, 40, 49, 53]:

местная термическая обработка стыков труб с использованием универсальных ацетиленокислородных и кольцевых многопламенных горелок;

местная термическая обработка кольцевых сварных соединений цилиндрических корпусных конструкций с применением кольцевых многопламенных горелок;

объемная (полная) термическая обработка сварных корпусных конструкций сферической и цилиндрической формы.

При термической обработке с использованием газопламенного нагрева необходимо решать следующие задачи

выбор типа газонагревательных устройств в зависимости от размеров (диаметра и толщины стенки труб, габаритов корпусных конструкций) и особенностей формы термообрабатываемых объектов;

выбор числа нагревателей и схемы их рационального размещения;

установление параметров (расход и давление горючего газа и т. п.) процесса нагрева с учетом строгого обеспечения режима термической обработки, особенно в части скорости нагрева, являющейся основным фактором для получения минимально возможных перепадов температуры по толщине стенки;

применение дополнительных мер с целью повышения качества термической обработки и сохранения формы и размеров термообрабатываемой конструкции (рациональное размещение теплоизоляции, использование скользящих опор и т. п.).

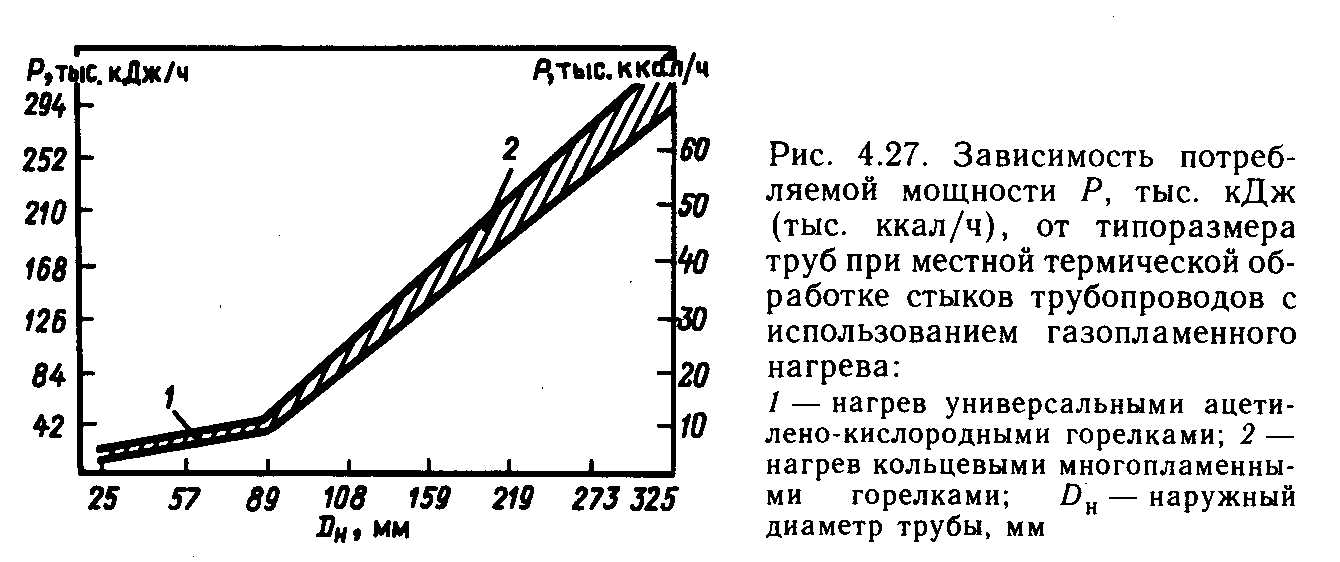

Потребляемая мощность газонагревательных устройств определяется режимом термической обработки и размерами нагреваемого изделия. При местной термической обработке по режиму нормализации для труб Ø 25—89 мм с толщиной стенки до 10 мм и по режиму высокого отпуска для труб Ø 108—325 мм с толщиной стенки до 25 мм эта мощность составляет примерно 21— 378 тыс. кДж/ч (5—90 тыс. ккал/ч) (рис. 4.27).

Таким образом, и в этом случае расход мощности возрастает прямо пропорционально увеличению диаметра трубы. При этом удельная потребляемая мощность составляет 252—336 кДж/см2 (60—80 ккал/см2), т. е. 252—336 Дж (60—80 ккал) на 1 см2 нагреваемой поверхности зоны равномерного нагрева с учетом значительных потерь в соседние участки трубы и особенно на конвекцию воздуха.

Для проведения нагрева сварного соединения универсальными ацетиленокислородными горелками на трубу устанавливают воронку, состоящую из изогнутого металлического листа, изнутри покрытого асботканью или асбокартоном. Воронка предназначена для обеспечения равномерного нагрева по окружности трубы. Затем накладывают теплоизоляцию толщиной не менее 10 мм на участки трубопровода, прилегающие к зоне нагрева на ширину 150—200 мм в каждую сторону от краев зоны нагрева. При подогреве кромок труб перед сваркой допустимо выполнение нагрева с использованием одновременно двух горелок. После подключения горелки в пост для газопламенного нагрева зажигают пламя и начинают нагрев, делая равномерные перемещения факела горелки вокруг сварного шва или кромок труб. В процессе нагрева необходимо постоянно осуществлять контроль температуры с тем, чтобы не допустить перегрева. Нагрев необходимо проводить II и III зонами строго нейтрального пламени. Необходимо тщательно следить за составом пламени, так как при нагреве пламенем с избытком кислорода происходит сильное окисление поверхности сварного соединения, а при нагреве пламенем с избытком ацетилена происходит науглероживание поверхности.

Для проведения нагрева кромок труб или сварного соединения кольцевую многопламенную горелку, состоящую из двух отдельных полуколец, устанавливают на трубу концентрично так, чтобы расстояние между внутренними выходными мундштуками горелки и наружной поверхностью трубы было в пределах 25—50 мм. Затем производят теплоизоляцию толщиной не менее 20 мм участков трубопровода, прилегающих к зоне нагрева на ширину 300—400 мм (по каждую сторону от краев зоны нагрева). После подключения горелки в пост (каждая половина горелки имеет автономное питание) сначала медленно открывают вентиль, подающий газ к нижней половине горелки, и зажигают газовоздушную смесь. Ту же операцию проводят с верхней половиной горелки. После появления коптящего пламени желтого цвета постепенно открывают воздушные заслонки горелки. Эта операция производится до момента, пока пламя не сформируется в кольцевой факел, состоящий из ясно выраженных небольших голубых язычков. Высота пламени, его цвет и форма регулируются воздушными заслонками и вентилями горючего газа. Мощность каждой половины горелки регулируют отдельно, что обеспечивает равномерное распределение температуры по окружности сварного соединения. При гашении горелки после окончания термической обработки сначала закрывают воздушные заслонки, а затем вентили горючего газа. Требования к составу пламени такие же, как и при нагреве однопламенной универсальной ацетиленокислородной горелкой.

В отдельных случаях газопламенный нагрев используется для местной термической обработки сварных соединений при ремонте барабанов котлов.

Наибольшее применение газопламенный нагрев получил при проведении полной термической обработки сосудов и аппаратов цилиндрической и сферической формы.

ВНИИПТхимнефтеаппаратуры выполнял объемную термическую обработку цилиндрических аппаратов диаметром 4,6—7,0 м, высотой 30—40 м с толщиной стенки до 70 мм по режиму высокого отпуска с нагревом до 620 °С со скоростью 20 °С/ч, выдержкой в течение 4,0 ч и охлаждением со скоростью 20—25 °С/ч. Нагрев проводился тремя теплогенераторными установками, размещенными внизу цилиндрического аппарата. До начала термической обработки корпус аппарата покрыт теплоизоляцией толщиной 250 мм. Контроль температуры выполнялся 14 термоэлектрическими преобразователями. Общий цикл термической обработки (от начала нагрева до конца охлаждения) составлял 72 ч.

ВНИИПТхимнефтеаппаратуры совместно с ВНИИмонтажспецстроем разработана технология объемной термической обработки газопламенным нагревом изнутри сферических резервуаров объемом 600 м3 с использованием теплогенераторных установок ВНИИПТхимнефтеаппаратуры, работающих на природном газе. Термическая обработка с нагревом до 580—650 °С со скоростью 30 "С/ч, выдержкой 2 ч и охлаждением со скоростью 30 °С/ч выполнялась в зимнее время двумя теплогенераторными установками, размещенными внизу сферического резервуара. До начала нагрева под стойки резервуара были установлены роликовые опоры, а оболочка резервуара была покрыта теплоизоляцией толщиной 200 мм. Контроль температуры проводился 30 термоэлектрическими преобразователями. В конце выдержки перепады температуры составляли 40 °С — в горизонтальных сечениях резервуара, 50 °С — между верхним и нижним полюсами резервуара и 10—15 "С—по толщине стенки. Общий цикл термической обработки (от начала нагрева до достижения 300 °С при охлаждении) занял 38 ч.

Одной из наиболее ответственных и трудоемких операций является теплоизоляция наружной поверхности сферического резервуара. Для этой цели используются маты толщиной 100—200 мм с оболочкой из металлической сетки с набивкой из шлаковаты. Температуры на поверхности матов не превышают 60— 80 °С. Разборку матов можно начинать при температуре не более 200 °С.

Во избежание деформации корпуса сферического резервуара при нагреве (увеличение диаметра составляет 100—120 мм) под его стойки до начала термической обработки устанавливали временные роликовые опоры. Контроль температуры выполняли при помощи 30 термоэлектрических преобразователей типа ТХА, расположенных в различных зонах сферы.

В зарубежных странах (ЧССР, ФРГ, Италия, Австралия и др.) газопламенный нагрев применяется главным образом при нормализации сварных стыков трубопроводов с использованием универсальных ацетиленокислородных горелок [54]. В отдельных случаях выполняется также высокий отпуск сварных стыков трубопроводов с использованием кольцевых многопламенных горелок.

Газопламенный нагрев широко применяется в зарубежной практике для полной термической обработки корпусного оборудования.

фирма «Чикаго бридж энд айрэн» (США) для этих целей, кроме газопламенного нагрева, применяет также нагрев с помощью горячего воздуха. В последнем случае воздушная струя предварительно нагревается в теплогенераторе с помощью горючих газов, а затем подается внутрь резервуаров и аппаратов [21, 48].

При проведении термической обработки реактора нефтеперерабатывающего завода диаметром 10,6 мм, высотой 23 м с толщиной стенки 83 мм нагрев до температуры 605 °С проводился с использованием газового пламени и горячего воздуха. Газовое пламя направлялось внутрь реактора через отверстия в его средней части, а горячий воздух поступал через крышку и днище реактора. Воздух нагревался в теплогенераторе массой 25 т. Контроль температуры осуществлялся с помощью 44 термоэлектрических преобразователей. Разница температур не превышала 37 °С.

Фирма «Чикаго бридж энд айрэн» (США) выполнила термическую обработку противоаварийной оболочки АЭС с реактором типа ВВЭР единичной мощностью 890 МВт для электросистемы «Флорида пауэр энд лайт Ко». Стальная противоаварийная оболочка имеет полусферический свод и полуэллипсоидное днище. Размеры оболочки: диаметр 42,7 м, общая высота 70,8 м, толщина стенки до 82 мм. Нагрев осуществлялся до температуры 630 °С с выдержкой времени в течение 3 ч 40 мин,

Наружная поверхность оболочки была покрыта теплоизоляционными матами из минеральной ваты, которые сверху обиты алюминиевыми листами, хорошо отражающими тепловые лучи и уменьшающими тепловые потери.

Для нагрева в корпусе оболочки установлены восемь газопламенных керосиновых горелок: четыре в днище и четыре посредине цилиндрической части оболочки. Работа каждой горелки, в том числе зажигание и тушение пламени, регулировалась с помощью радиосигналов с контрольного пункта.

Для горелок в корпусе оболочки сделаны отверстия диаметром 510 мм, кромки которых были выполнены из инконеля. После окончания термической обработки эти отверстия закрывались заглушками, также выполненными из инконеля, и производилась сварка аналогичными электродами, что позволило отказаться от термической обработки этих сварных узлов.

Для контроля температуры в наиболее важных местах металлической оболочки установлено 46 термоэлектрических преобразователей. Контроль температуры проводился также на железобетонном экране, нагрев которого не превышал 43 °С, и на железобетонных колоннах, поддерживающих днище стальной оболочки. При нагреве до 630 °С стальная оболочка увеличивалась в диаметре на 356 мм. Для обеспечения этого расширения железобетонные колонны устанавливались на роликовые опоры. Время нагрева до температуры высокого отпуска составляло 53 ч, при этом наибольшая разница температур равнялась 77 °С. В процессе выдержки эта разница уменьшилась до 20 °С, что обеспечило высокое качество термической обработки.

В процессе охлаждения работали только четыре горелки, установленные в днище стальной оболочки. При снижении температуры до 480 °С эти горелки также отключались. Общее время охлаждения составило 42 ч.

Весь цикл термической обработки (нагрев до температуры 620°С, выдержка при этой температуре и охлаждение) составил 99 ч, при этом в горелках использовано 112 м3 керосина.