- •2.1. Механические свойства и хладостойкость

- •2.2. Жаропрочность и усталостная прочность

- •2.3. Трещиностойкость

- •2.4. Последствия нарушений режимов нагрева

- •Оборудование для термической обработки

- •3.1. Нагревательные устройства

- •3.2. Электрические источники питания

- •3.4. Оборудование для газопламенного нагрева

- •3.5. Материалы для термической обработки

- •4.1. Основные положения

- •4.2. Индукционный нагрев

- •4.3. Нагрев электронагревателями сопротивления и комбинированного действия

- •4.4. Газопламенный нагрев

ВЛИЯНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

2.1. Механические свойства и хладостойкость

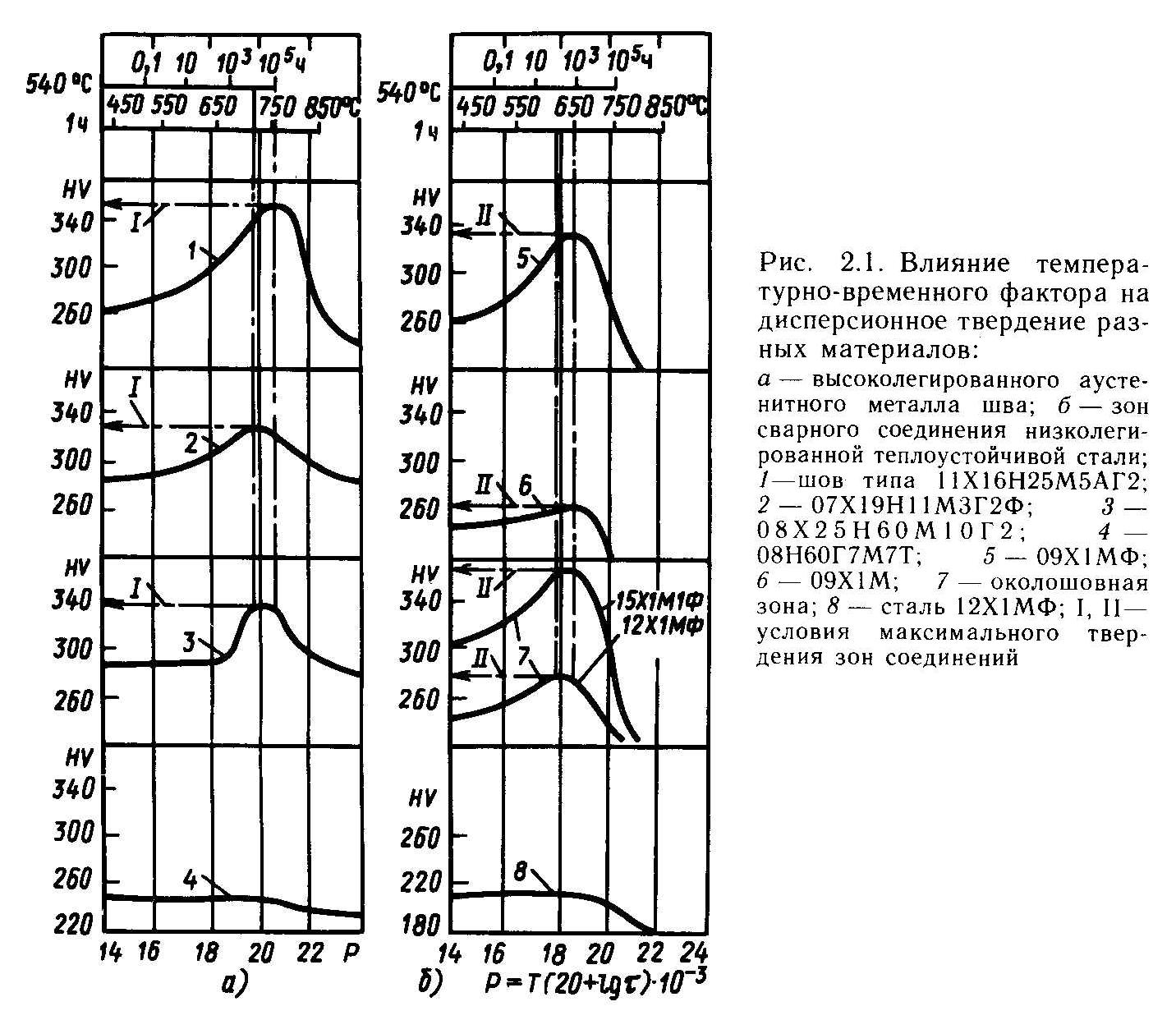

В процессе проведения термической обработки происходит изменение свойств металла. С повышением температуры нагрева наблюдается монотонное снижение прочности стали (табл. 2.1), что должно учитываться при местной термической обработке для предупреждения коробления изделия (изгиба стыка труб) или его повреждения (появления трещин) при наличии внешних нагрузок на сварных конструкциях. Изменение механических свойств при нагреве может носить более сложный характер в зависимости от состава стали и степени ее легирования. Для теплоустойчивых, жаропрочных и коррозионностойких сталей с энергичными карбидообразующими элементами (V, Тi), или содержащих повышенное количество карбидообразующих элементов более умеренного действия (Мо, Сr), возможно временное заметное повышение прочностных свойств при нагреве в результате появления эффекта дисперсионного твердения. Характерным является интервал 550—700 °С — для низколегированных сталей, 650—800 °С — для аустенитных хромоникелевых сталей и 750—900 °С — для сплавов на никелевой основе. Это можно проиллюстрировать по результатам [25, 26] кинетики твердения при термическом старении металла аустенитных и перлитных швов и ЗТВ стали 12Х1МФ (рис. 2.1).

Максимальное

твердение аустенитного металла шва

наблюдается после старения 540° С,

![]() ч или после отпуска 735— 750° С, 1 ч (линии

I

на рис. 2.10, а), а зон соединения

теплоустойчивой хромомолибденованадиевой

стали — после старения 540° С,

ч или после отпуска 735— 750° С, 1 ч (линии

I

на рис. 2.10, а), а зон соединения

теплоустойчивой хромомолибденованадиевой

стали — после старения 540° С,

![]() ч

или после отпуска 650° С, 1 ч (линии II

на рис. 2.1,6).

ч

или после отпуска 650° С, 1 ч (линии II

на рис. 2.1,6).

Последующее повышение температуры или продолжительности выдержки отпуска или старения приводит к снижению прочностных свойств (твердости) и повышению пластичности металла за счет коагуляции дисперсных вторичных фаз (карбидов). Это, в частности, можно проиллюстрировать характером изменения в процессе термического старения при 570° С твердости металла шва композиции 09Х1МФ, выполненного ручной дуговой сваркой по штатной технологии [12] и подвергнутого разным режимам отпуска (рис. 2.2).

Охрупчивание шва происходит в начальный период и связано с выделением дисперсных карбидов ванадия, упрочняющих тело зерен, последующая выдержка свыше 500 ч способствует снижению твердости. Режим отпуска оказывает заметное влияние на кинетику изменения твердости. Для термически необработанного шва процесс охрупчивания растягивается до 3 тыс. ч, а увеличение продолжительности отпуска при 735° С с 1 до 3 ч способствует более благоприятному повышению пластических свойств металла. При регламентируемом отпуске 735° С, 3 ч достигается требуемое снижение твердости шва до среднего допускаемого уровня 240 НV (см. рис. 1.8,6).

Временное охрупчивание зон сварного соединения теплоустойчивых или конструкционных сталей при повторном после сварки нагреве вызывает заметное изменение комплекса свойств, в том числе снижение хладостойкости. Например, повышение твердости шва с 240 до 300 НV при отпуске 600° С, 3 ч одновременно вызывает смещение критической температуры хрупкости (КТХ) с –60 до +400 С или на ΔКТХ=100° С (линия / на рис. 2.3). Это может быть дополнено результатами [26] о влиянии термической обработки на хладостойкость швов типов 09Х1МФ и 09Х1М (рис. 2.4).

Увеличение

продолжительности выдержки при отпуске

730° С сдвигает КТХ на 20—40° С в сторону

снижения температуры, при этом более

заметно повышается хладостойкость

менее легированного шва 09Х1М. Для

конструкционных сталей, не содержащих

энергичные карбидообразующие элементы

(V, Тi,

Nb),

с повышением температуры и продолжительности

отпуска прочностные свойства разных

зон соединения монотонно снижаются.

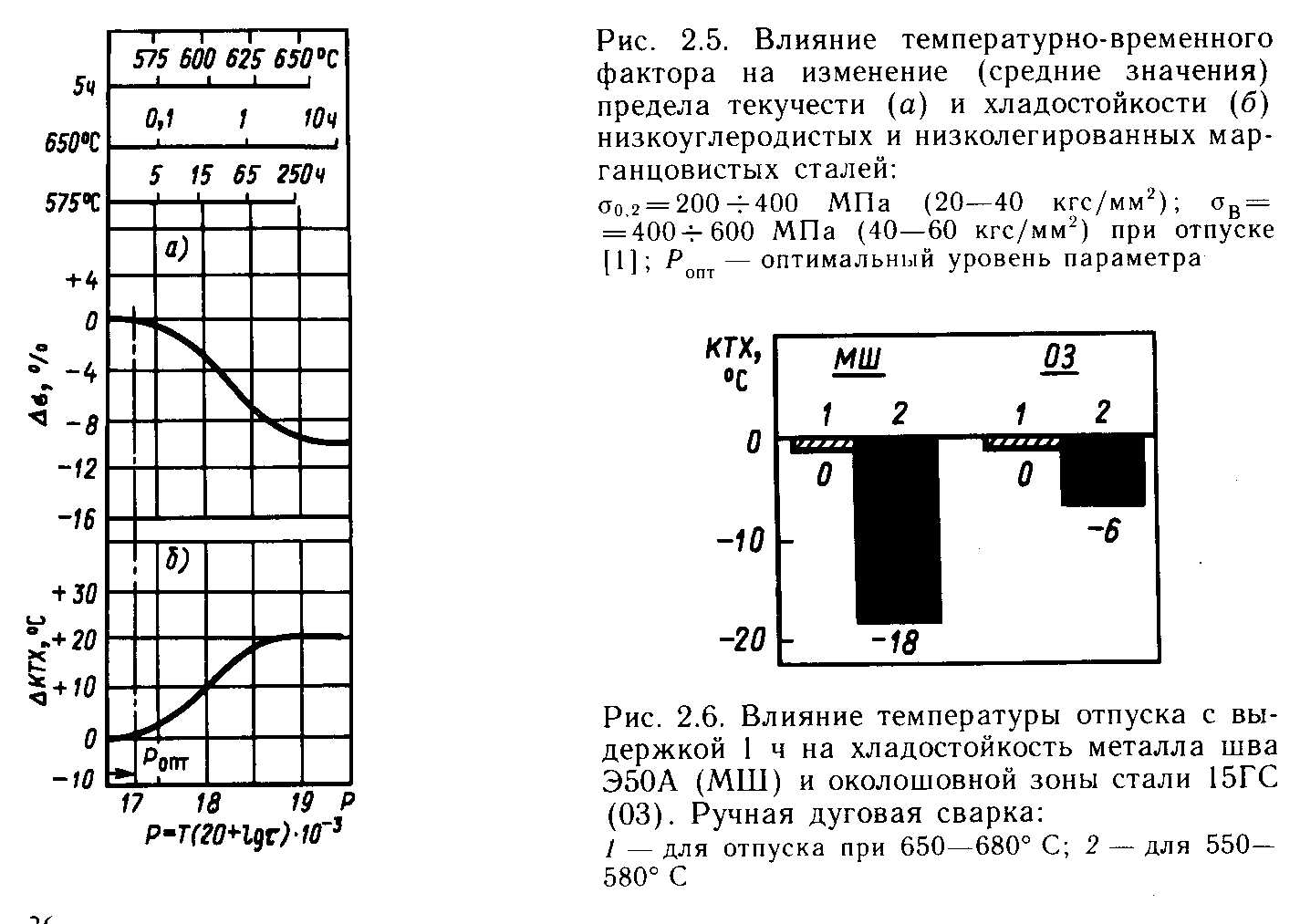

Так, для низкоуглеродистых и

низколегированных марганцовистых

сталей увеличение температурно-временного

фактора при отпуске вызывает одновременно

снижение предела текучести и хладостойкости

стали (рис. 2.5). Поэтому считается

оптимальным параметр

![]() [29], что соответствует отпуску при 575° С

с выдержкой 1—5 ч по условию обеспечения

максимальной прочности и хладостойкости

сварных соединений сосудов с толщиной

стенки до 80 мм из этих сталей.

[29], что соответствует отпуску при 575° С

с выдержкой 1—5 ч по условию обеспечения

максимальной прочности и хладостойкости

сварных соединений сосудов с толщиной

стенки до 80 мм из этих сталей.

Исследования [30] подтвердили положительное влияние применения более умеренного отпуска на хладостойкость сварных соединений стали 15ГС. Так, снижение температуры отпуска с 650— 680° С до 550—580° С сдвигает КТХ в сторону низких температур на 16—18° С (рис. 2.6), что дает возможность повысить хладостойкость стыков трубопроводов.

О влиянии температурно-временного фактора на прочностные свойства сварных конструкций из низколегированной марганцовистой стали применительно к сосудам, работающим под давлением, достаточно полно изложено в [28]. Показано, в частности, что с повышением температуры отпуска от 600 до 650° С прочность сварного шва снижается в среднем от 50 до 70 МПа (от 5 до 7 кгс/мм2), а прочность стали уменьшается соответственно на 14 и 30 МПа (1.4 и 3 кгс/мм2).

Термическая обработка по режиму аустенизации способствует снижению прочностных свойств, повышению пластичности и уменьшению неоднородности по зонам соединения аустенитной хромоникелевой стали.

Таким образом, проведение термической обработки улучшает механические свойства сварных соединений, однако требует соблюдения регламентируемых режимов. Отклонение от оптимальных режимов может снизить работоспособность сварных конструкций (см. §2.4).