- •1 Назначение и область применения станка

- •2.1 Выбор конструкции, расчет параметров режущего инструмента

- •2.2 Расчет годовой потребности инструмента

- •2.3 Выбор абразивного инструмента и станка для заточки

- •2.4 Описание технологического процесса подготовки инструмента к работе

- •3 Технологическая схема обработки деталей

- •4 Расчет кинематических схем механизмов подачи и резания

- •6 Определение сменной производительности согласно рассчитанному режиму работы

- •7 Составление ручьевой диаграммы мощности механизмов резания и подачи с расчетом баланса расхода мощности по отдельным элементам привода и определением кпд

- •8 Расчеты крепления режущих инструментов

- •9 Расчет часового и годового расходов электроэнергии

- •10 Расчет фундамента и монтаж станка

- •11 Схема организации рабочего места у станка

- •12 Проверка геометрической точности станка

- •13 Требования по технике безопасности

2.3 Выбор абразивного инструмента и станка для заточки

Абразивными называют инструменты с большим количеством режущих элементов в виде зерен твердых материалов, срезающих с обрабатываемого материала тонкие слои. По форме абразивные инструменты делятся на шлифовальные круги, шлифовальные головки, бруски и шкурки.

Заточка дереворежущего инструмента осуществляется, как правило, абразивными или алмазными кругами. Для доводки лезвий некоторых видов инструмента используются шлифовальные бруски. Круги подбираются по геометрическим размерам и качественной характеристике. Стальной дереворежущий инструмент затачивается преимущественно абразивными кругами. Инструмент с твердосплавными пластинками (ТСП) затачивается и доводится алмазными кругами.

В качестве абразивных материалов применяют природные (естественные) и искусственные вещества. К природным относят различного рода минералы, например: кварц, кремень, гранат, наждак, корунд. Искусственными абразивными материалами являются карбид кремния, технический алмаз, электрокорунд, технический карбид бора, стекло, кубический нитрид бора.

Годовой расход абразивных кругов рассчитывается по формуле

(6)

(6)

где С-норма расхода кругов на одну заточку и доводку в штуках;a-допустимое стачивание инструмента, мм; b-уменьшение рабочей части инструмента за одну переточку, мм; Nu-расход инструмента по цеху, шт.

шт.

шт.

Для заточки абразивного инструмента выбираем полуавтомат для заточки круглых пил диаметром до 1250мм, заточный станок марки ТчПК-12

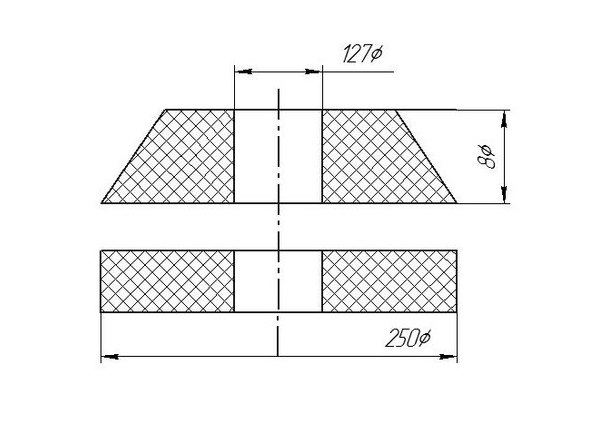

Рисунок 1- Абразивный инструмент

Выбираем абразивный круг для заточки

ЗП 250Х8Х127 24А 25П СТ1 8Б 35м/с А 2 кл. ГОСТ2424-83

ЗП- конический плоский

250Х8Х127-диаметр и толщина круга, диаметр посадочного отверстия

24А-электрокорунд белый

25-размер абразивных зерен

П- содержание основной фракции (45…55%)

СТ1-среднетвердые абразивные круги

8-зернистость шлифзерна

Б- бакелитовая связка

35 м/с- максимально допустимая окружная скорость

А-класс точности изготовления инструмента

2 кл- класс дисбаланса

Выбираем абразивный круг для доводки

ПП 250Х8Х127 24А 16П СТ2 7Б 35 м/с ГОСТ 2424-83

ПП- плоский прямой

250Х8Х127-диаметр и толщина круга, диаметр посадочного отверстия

24А-электрокорунд белый

16-размер абразивных зерен

П- содержание основной фракции (45…55%)

СТ2-среднетвердые круги

7-зернистость шлифзерна

Б- бакелитовая связка

35 м/с- максимально допустимая окружная скорость

2.4 Описание технологического процесса подготовки инструмента к работе

Состав технологических операций подготовки к работе круглых плоских и односторонних конических пил (технологические режимы РПИ 6.6-01 и РИ 07-00)

Подготовка диска

1)контроль исходной плоскостности диска:

-определение отклонения от прямолинейности профиля диска пилы в различных сечениях;

-определение торцевого биения диска;

2)контроль исходного натяжения диска пилы (по его прогибу при установке на три опоры);

3)правка дефектов формы пилы ( с промежуточным контролем прямолинейности профиля);

4)натяжение диска пилы (с промежуточным контролем степени натяжения):

-обработка диска пилоправным инструментом (проковка);

-прокатка диска между двумя роликами (вальцевание);

5)контроль(заключительный) плоскостности и натяжения диска пилы.

Подготовка зубчатого венца:

1)обрезка и насечка зубьев;

2)развод зубьев;

3)заточка зубьев;

4)доводка зубьев;

5)снятие заусенцев;

6)плющение и формование зубьев плоских пил взамен развода;

7)контроль:

-размеров и угловых параметров зубьев;

-уширения зубьев на одну сторону;

-остроты зубьев;

-шероховатости поверхностей зубьев;

-радиального биения зубьев.