- •2 Конструирование валов

- •2.1 Ориентировочный расчет

- •2.2 Проектный расчет

- •2.3 Расчет на выносливость

- •3 Расчет шпонок

- •3.1 Расчет призматических шпонок

- •3.2 Расчет сегментных шпонок

- •4 Примеры расчетов

- •4.1 Пример проектного расчета вала

- •4.2 Пример расчета вала на выносливость

- •Приложение Справочные таблицы к расчетам деталей машин

4.2 Пример расчета вала на выносливость

Определим общий коэффициент запаса прочности вала под зубчатым колесом, поскольку там максимальный изгибающий момент, а также имеется концентратор напряжений - шпоночный паз (см. рисунок 5).

Для изготовления

вала принята сталь 40Х с пределом прочности

МПа, тогда для данного материала пределы

выносливости при изгибе и кручении

соответственно:

МПа, тогда для данного материала пределы

выносливости при изгибе и кручении

соответственно:

МПа;

МПа;

МПа

МПа

Моменты сопротивления сечения вала изгибу и кручению (без учета шпоночного паза):

;

,

где d- диаметр вала, определенный в проектном расчете, d=32 мм;

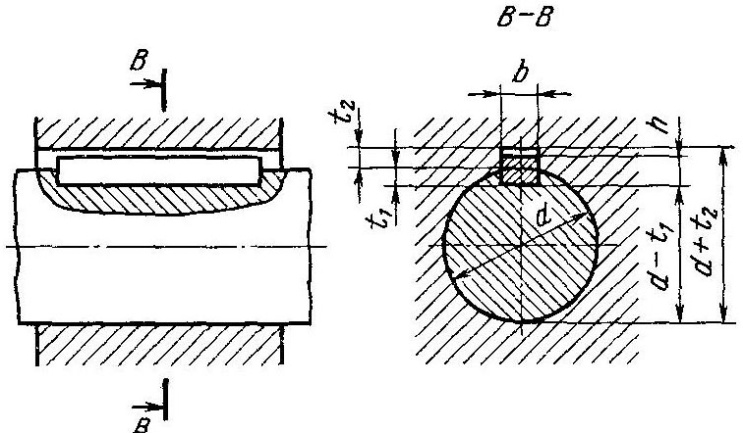

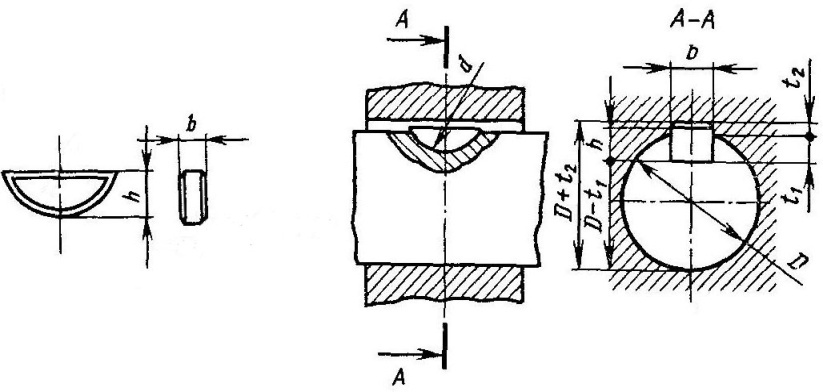

в, t1- соответственно ширина и глубина шпоночного паза. Поскольку d< 38 мм, то выбираем сегментную шпонку, для которой: в= t1=8 мм. (таблица 3).

Тогда

мм2;

мм2;

мм2.

мм2.

Амплитуды переменных составляющих циклов напряжений:

;

;

,

,

где Ми – суммарный изгибающий момент в опасном сечении. По проектному расчету вала - Ми=75,8 103 Нмм;

Т - крутящий момент на валу. Согласно кинематическому расчету привода: Т=175 10 3 Нмм.

Тогда

МПа;

МПа;

МПа

МПа

Среднее значение напряжений изгиба:

,

где Fa - осевая сила. На основании проектного расчета- Fa =520 Н.

МПа

МПа

Коэффициенты запаса прочности соответственно по изгибу и кручению определим по формулам:

;

,

где , - коэффициенты концентрации напряжений при изгибе и кручении соответственно. Для шпоночного паза: =1,7, =1,4 (таблица 4);

- коэффициент шероховатости поверхности. Для выбранного материала вала - ;

, - масштабные факторы изгиба и кручения. Для вала d=32 мм, изготовленного из легированной стали: =0,77, =0,81 (таблица 5);

, - коэффициенты асимметрии циклов напряжений на изгиб и кручение соответственно. Поскольку материал вала - легированная сталь, то =0,15, =0,1.

Тогда

;

;

Общий коэффициент запаса прочности:

>

=2,5

>

=2,5

Поскольку полученное значение общего коэффициента запаса прочности значительно больше допустимого значения, следовательно, вал будет прочным.

Приложение Справочные таблицы к расчетам деталей машин

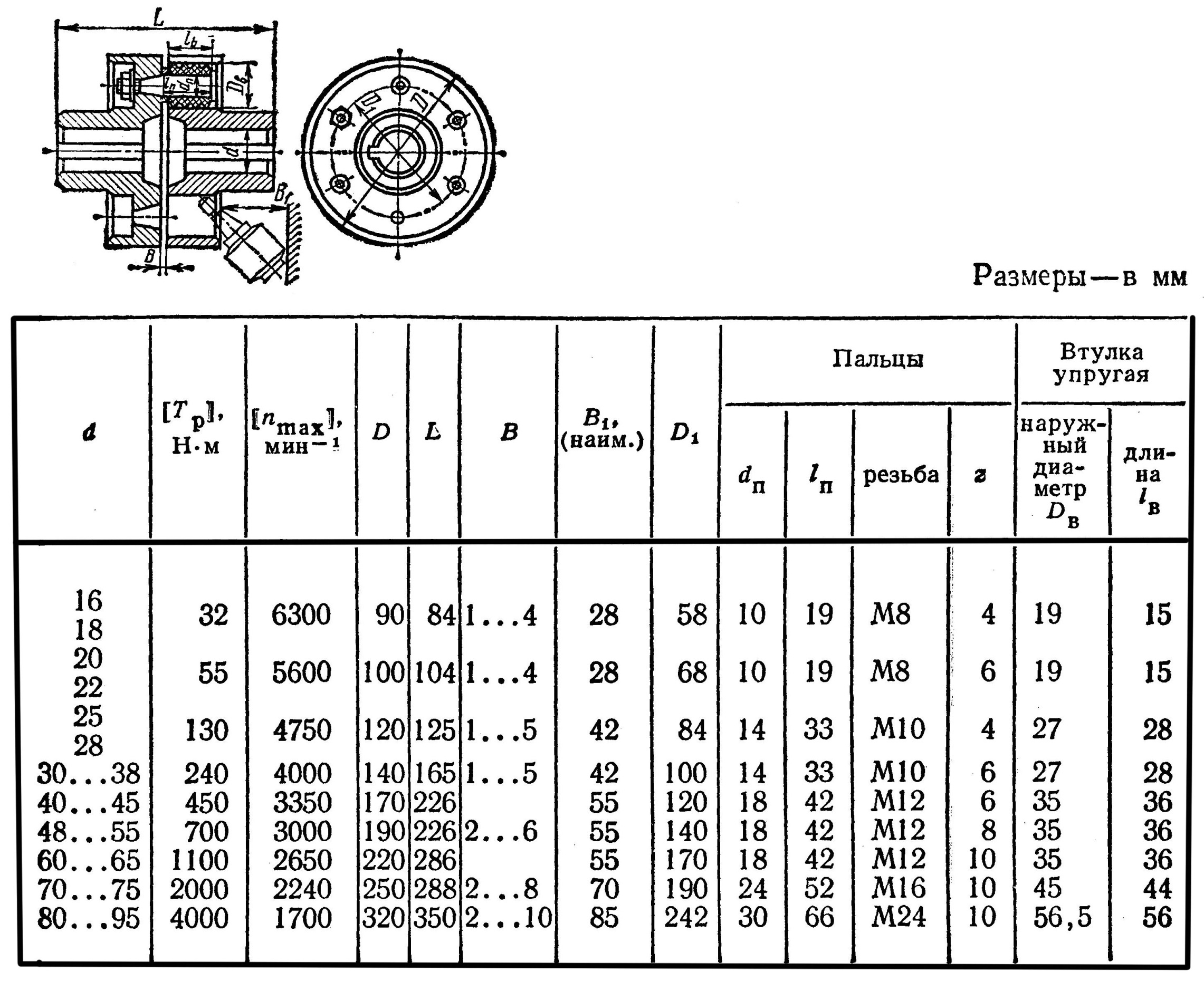

Таблица 1. Муфты упругие втулочно-пальцевые (ГОСТ 21424-75)

Размеры в мм.

d |

Нм |

nmax,

мин-1 |

D |

L |

B |

B1 |

D1 |

Пальцы

|

Втулка |

|||||

dп

|

lп |

Резьба |

z |

DB |

lB |

|||||||||

16 |

32 |

6300 |

90 |

84 |

1-4 |

28 |

58 |

10 |

19 |

М8 |

4 |

19 |

15 |

|

18 |

||||||||||||||

20 |

55 |

5600 |

100 |

104 |

1-4 |

28 |

68 |

10 |

19 |

М8 |

6 |

19 |

15 |

|

22 |

||||||||||||||

25 |

130 |

4750 |

120 |

125 |

1-5 |

42 |

84 |

14 |

33 |

М10 |

4 |

27 |

28 |

|

28 |

||||||||||||||

30-38 |

240 |

4000 |

140 |

165 |

1-5 |

42 |

100 |

14 |

33 |

М10 |

6 |

27 |

28 |

|

40-45 |

450 |

3350 |

170 |

226 |

55 |

120 |

18 |

42 |

М12 |

6 |

35 |

36 |

||

48-55 |

700 |

3000 |

190 |

226 |

2-6 |

55 |

140 |

18 |

42 |

М12 |

8 |

35 |

36 |

|

60-65 |

1100 |

2650 |

220 |

286 |

55 |

170 |

18 |

42 |

М12 |

10 |

35 |

36 |

||

70-75 |

2000 |

2240 |

250 |

288 |

2-8 |

70 |

190 |

24 |

52 |

М16 |

10 |

45 |

44 |

|

80-95 |

4000 |

1700 |

320 |

350 |

2-10 |

85 |

242 |

30 |

66 |

М24 |

10 |

56,5 |

56 |

|

Таблица 2. Шпонки призматические (ГОСТ 23360-78)

Размеры в мм.

Диаметр вала d |

Сечение шпонки b×h |

Глубина паза |

|

вала t1 |

втулки t2 |

||

10…12 |

4×4 |

2,5 |

1,8 |

13…17 |

5×5 |

3 |

2,3 |

18…22 |

6×6 |

3,5 |

2,8 |

23…30 |

8×7 |

4 |

3,3 |

31…38 |

10×8 |

5 |

3,3 |

39…44 |

12×8 |

5 |

3,3 |

45…50 |

14×9 |

5,5 |

3,8 |

51…58 |

16×10 |

6 |

4,3 |

59…65 |

18×11 |

7 |

4,4 |

66…75 |

20×12 |

7,5 |

4,9 |

76…85 |

22×14 |

9 |

5,4 |

86…95 |

25×14 |

9 |

5,4 |

96…110 |

28×16 |

10 |

6,4 |

111…130 |

32×18 |

11 |

7,4 |

Пример условного обозначения шпонки:

сечение b×h=18×11, длина 100 мм – Шпонка 18×11×100 ГОСТ 23360-78

Таблица 3. Шпонки сегментные (ГОСТ 24071-80)

Размеры в мм.

Диаметр вала D |

Сечение шпонки b×h×d |

Глубина паза |

|

вала t1 |

втулки t2 |

||

10…12 |

3×6,5×16 |

5,3 |

1,4 |

13…14 |

4×6,5×16 |

5 |

1,8 |

15…16 |

4×7,5×19 |

6 |

1,8 |

17…18 |

5×6,5×16 |

4,5 |

2,3 |

19…20 |

5×7,5×19 |

5 |

2,3 |

21…22 |

5×9×22 |

7 |

2,3 |

23…25 |

6×9×22 |

6,5 |

2,8 |

26…28 |

6×10×25 |

7,5 |

2,8 |

29…32 |

8×11×28 |

8 |

3,3 |

33…38 |

10×13×32 |

10 |

3,3 |

Таблица 4. Коэффициенты концентрации напряжений при изгибе и кручении

Фактор концентрации напряжений

|

|

|

Шпоночный паз |

1,7 |

1,4 |

Шлицы |

1,0 |

1,0 |

Посадка с гарантированным натягом |

2,4 |

1,8 |

Резьба |

1,8 |

1,2 |

Таблица 5. Масштабные факторы изгиба и кручения

Диаметр вала в опасном сечении, мм. |

Для углеродистых сталей |

Для легированных сталей |

||||

|

|

|

|

|||

менее 30 |

0,91 |

0,89 |

0,83 |

0,89 |

||

30…40 |

0,88 |

0,81 |

0,77 |

0,81 |

||

более 40 |

0,84 |

0,78 |

0,73 |

0,78 |

||

Примечание: В условном обозначении легированных сталей после цифрового значения стоят заглавные буквенные знаки (за исключением одиночных букв Л и Г в углеродистых сталях – соответственно литейная и повышенным содержанием марганца), указывающие на наличие определенных легирующих элементов. Например, сталь 40ХН - легированная сталь с содержанием углерода 0,4%, хрома и никеля каждого не более 1%.

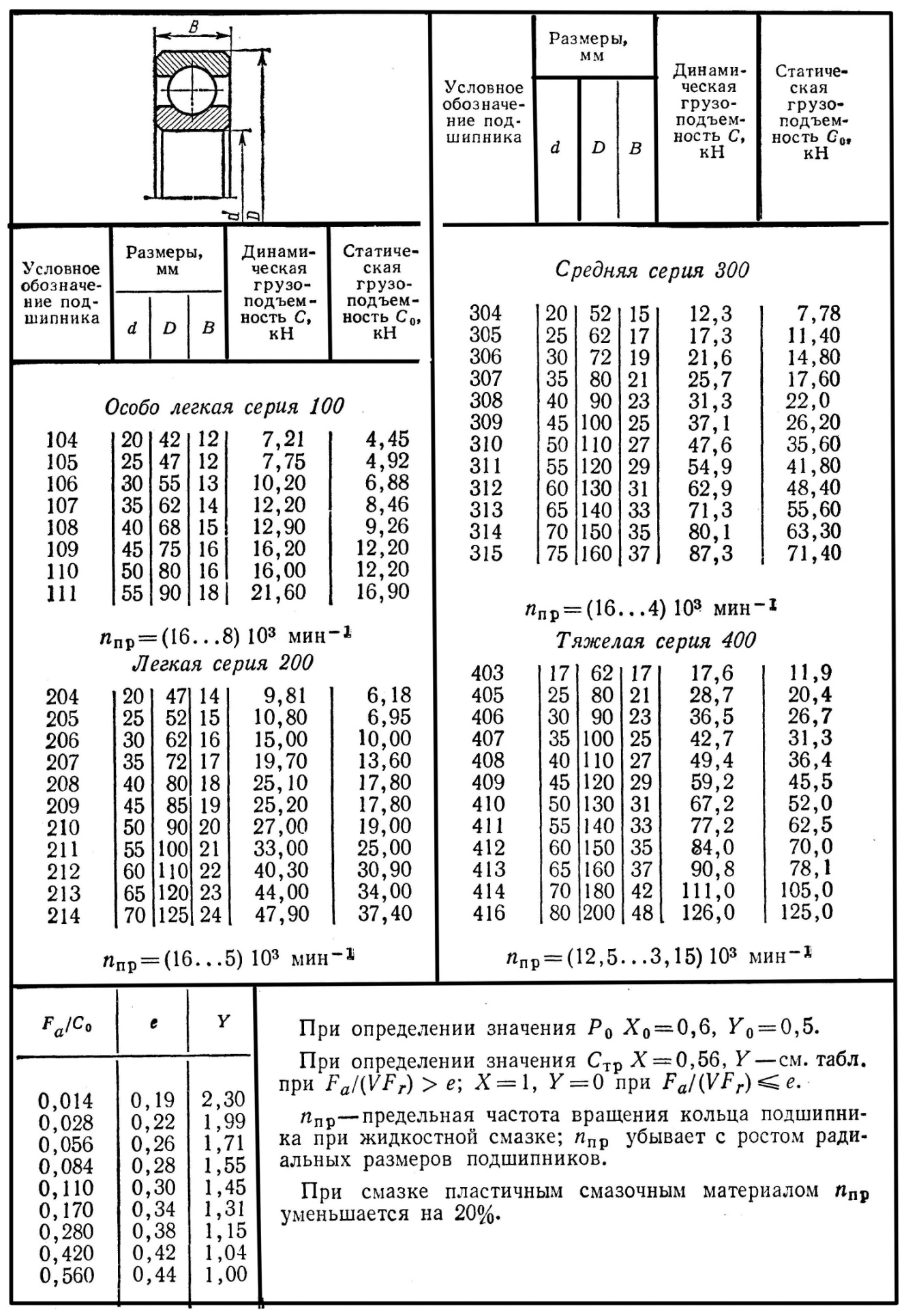

Таблица 6. Шарикоподшипники радиальные однорядные

(ГОСТ 8338-75)

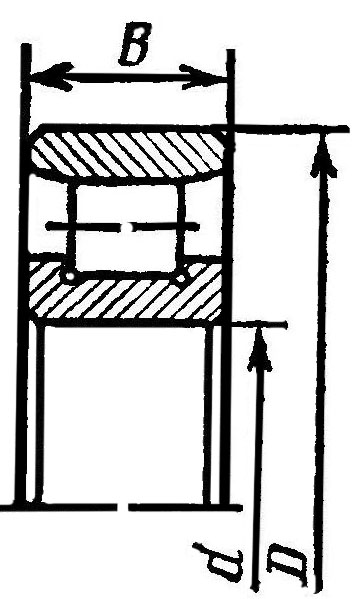

Таблица 7. Роликоподшипники радиальные с короткими

цилиндрическими роликами (ГОСТ 8328-75)

Динамическая эквивалентная нагрузка

Статическая эквивалентная нагрузка

Условное обозначение подшипника |

Размер, мм.

|

Динамическая грузоподъемность, С, кН

|

Статическая грузоподъемность, С0, кН |

||||

d |

D |

B |

|||||

Легкая узкая серия

|

|||||||

2204 |

20 |

35 |

11 |

11,6 |

7,2 |

||

2205 |

25 |

52 |

15 |

13,1 |

8,41 |

||

2206 |

30 |

62 |

16 |

16,9 |

11,12 |

||

2207 |

35 |

72 |

17 |

25 |

17,1 |

||

2208 |

40 |

80 |

18 |

32,9 |

23,4 |

||

2209 |

45 |

85 |

19 |

34,5 |

25,1 |

||

2210 |

50 |

90 |

20 |

37,8 |

28,45 |

||

2211 |

55 |

100 |

21 |

42,8 |

32,3 |

||

2212 |

60 |

110 |

22 |

53,8 |

42,1 |

||

Средняя узкая серия

|

|||||||

2305 |

25 |

62 |

17 |

22,2 |

14,5 |

||

2306 |

30 |

72 |

19 |

29,6 |

20,2 |

||

2307 |

35 |

80 |

21 |

33,4 |

22,8 |

||

2308 |

40 |

90 |

23 |

40,2 |

28 |

||

2309 |

45 |

100 |

25 |

55,4 |

40 |

||

2310 |

50 |

110 |

27 |

63,8 |

46,6 |

||

2311 |

55 |

120 |

29 |

82,4 |

61,7 |

||

2312 |

60 |

130 |

31 |

98,1 |

75,7 |

||

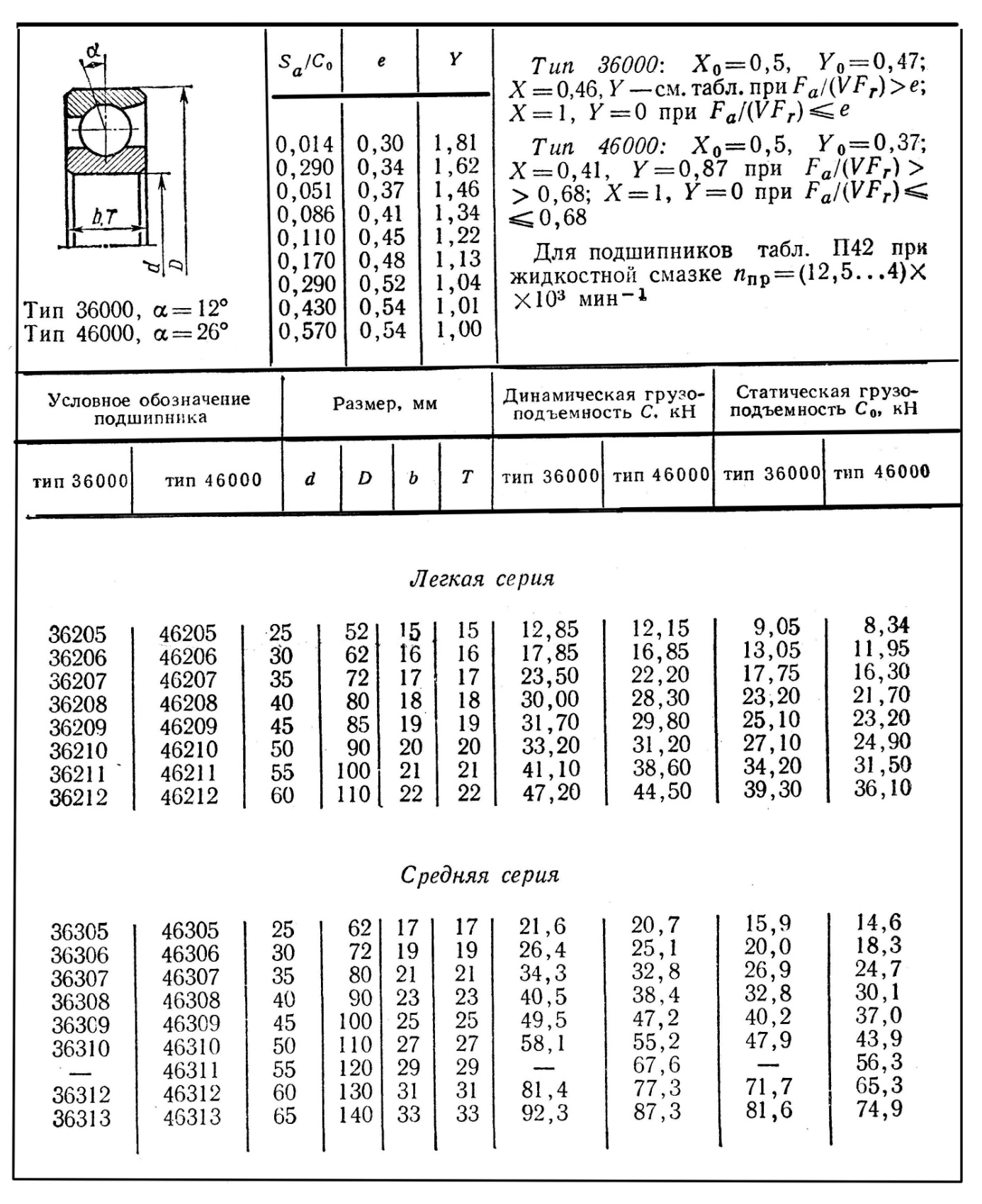

Таблица 8. Шарикоподшипники радиально-упорные однорядные

(ГОСТ 831-75)

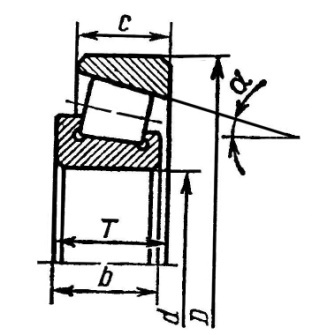

Таблица 9. Роликоподшипники конические однорядные (ГОСТ 333-71)

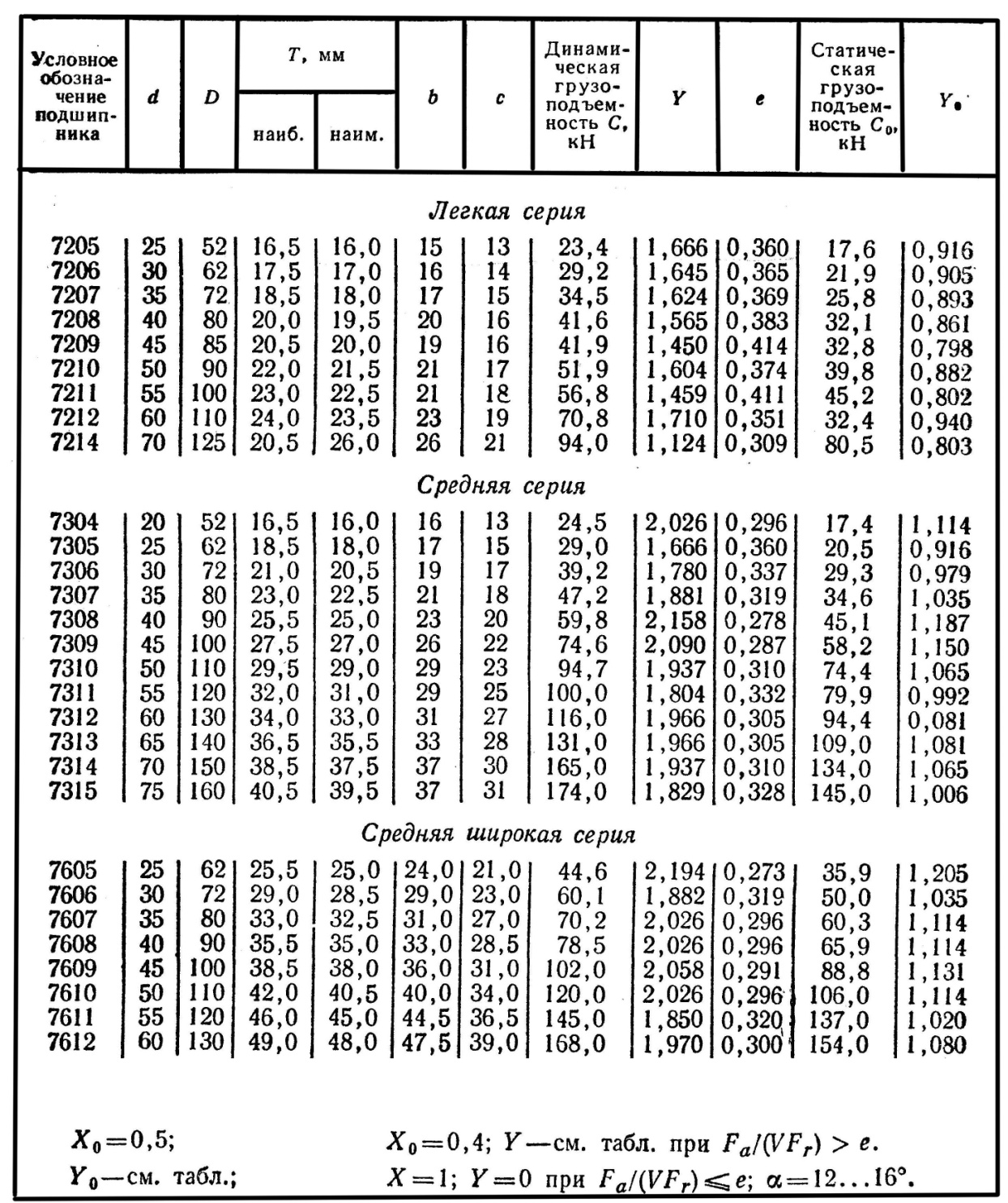

Таблица 10. Формулы для определения суммарных осевых нагрузок

Условия нагружения |

Суммарные осевые нагрузки |

SA ≥ SB; Fa ≥ 0 SA< SB; Fa ≥ SB - SA |

Fa A= SA; Fa В = SA+ Fa |

SA< SB; Fa ≤ SB - SA

|

Fa A= SВ - Fa; Fa В = SВ |

,

,