- •Министерство транспорта рф Сибирский государственный университет путей сообщения

- •Технологический процесс механической обработки деталей машин

- •Доцент Ильиных а.С. Ст. Гр. Ма-411 Красников в.В.

- •1 Описание детали.

- •2 Определение типа производства.

- •3 Выбор и обоснование метода получения заготовки.

- •3.1. Порядок расчёта технико-экономических показателей

- •3.1.1 Заготовка изготовлена методом горячей объёмной штамповки на горизонтально-ковочной машине (гкм).

- •4 Разработка маршрута технологического процесса механической обработки.

- •5 Определение припусков на обработку.

- •5.1 Аналитический метод определения припусков.

- •6 Выбор оборудования, режущего инструмента, измерительных средств.

- •Наибольший диаметр шлифуемой детали, мм………………………..400 наибольшее расстояние между центрами, мм………………………...750

- •Наибольший диаметр обрабатываемой заготовки: над станиной……1000

- •7 Установление режима точения.

- •8 Расчет технологической нормы времени.

4 Разработка маршрута технологического процесса механической обработки.

Маршрут обработки выбирают в зависимости от вида заготовки, ее массы и формы, требуемой точности и чистоты обработки. Если точность заготовки не высока, то обработку начинают с черновой по заданному классу точности и шероховатости поверхности выбирают один или несколько методов окончательной обработки (см. Табл. 1.).

Табл. 1. Технологическая схема изготовления деталей класса крышка

Номер операции |

Наименование и краткое содержание операции, технологические базы |

Станок |

00 |

Заготовительная (ГКМ) |

|

005 |

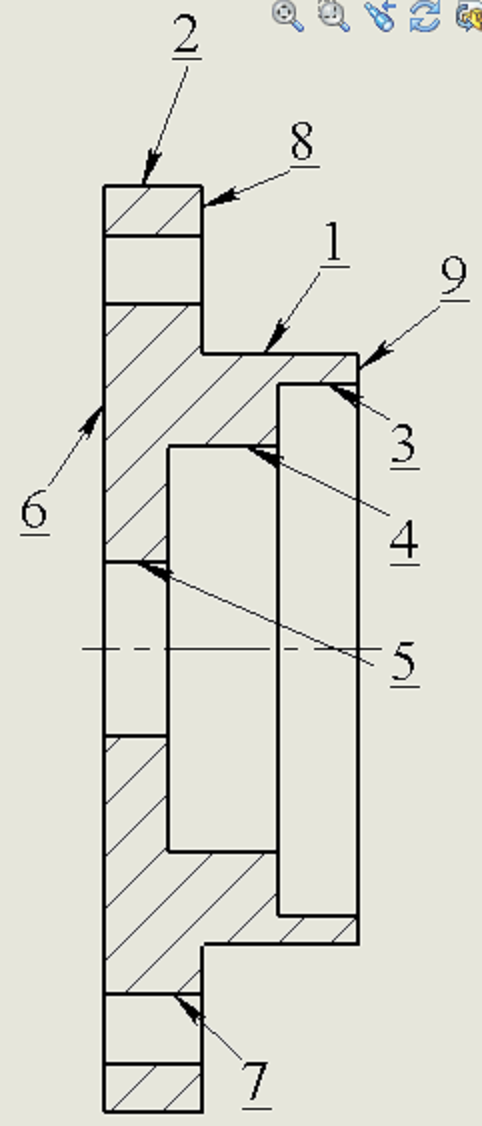

Фрезерно-центровочная Фрезерование торцов крышки и сверление центровых отверстий с двух сторон. ТБ-цилиндрическая поверхность 1. |

Фрезерно-центровальный полуавтомат |

010 |

Токарная. Черновое точение поверхности 2 Ø160. ТБ - центровые отверстия крышки

|

Токарный |

015 |

Токарная. Черновое точение поверхности 1 Ø102. ТБ - центровые отверстия крышки

|

Токарный |

020 |

Сверлильная Сверление центрового отверстия 5 Ø30. ТБ – цилиндрическая поверхность 1. |

Сверлильный |

025 |

Токарная. Черновое точение поверхности 3 Ø92. ТБ - торцевая цилиндрическая поверхность 2. |

Токарный |

035 |

Токарная. Чистовое точение поверхности 3 Ø92. ТБ - торцевая цилиндрическая поверхность 2. |

Токарный |

040 |

Токарная Черновое точение поверхности 4 Ø70. ТБ – торцевая цилиндрическая поверхность 2. |

Токарный |

045 |

Сверление Сверление отверстий Ø12, 7 отв. ТБ – цилиндрическая поверхность 1. |

Сверлильный |

050 |

Контроль промежуточный |

|

055 |

Шлифование Поверхность 1,3 ТБ – торцевая цилиндрическая поверхность 2.

|

круглошли-фовальный полуавтомат |

060 |

Шлифование Поверхность 6 ТБ – цилиндрическая поверхность 1. |

круглошли-фовальный полуавтомат |

070 |

Шлифование Поверхность 8,9 ТБ – торцевая цилиндрическая поверхность 2. |

круглошли-фовальный полуавтомат |

075 |

Шлифование Поверхность 2 ТБ – цилиндрическая поверхность 1. |

круглошли-фовальный полуавтомат |

080 |

Моечная. Мойка детали |

Моечный агрегат |

085 |

Контрольная. Окончательный контроль |

|

Рис. 4. Позиции поверхностей детали

5 Определение припусков на обработку.

5.1 Аналитический метод определения припусков.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

Рассчитывается припуск для поверхности

d = 92 ![]() мм на обработку.

мм на обработку.

Операция: 025. Токарная (черновая обработка).

035. Токарная (чистовая обработка)

055. Шлифовальная

Величина промежуточного припуска для поверхностей типа тел вращения:

2Zmin

= 2(Rz

+ Т +

![]() ),

),

где Rz - высота микронеровностей поверхности, мкм, [1] (Rz = 240 мкм);

Т - глубина дефектного поверхностного слоя, мкм, [1] (Т = 250 мкм);

ρ0 - суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм;

εу – величина погрешностей установки заготовки, мкм:

Суммарные отклонение расположения штампованной заготовки при обработке в патроне:

![]()

где ρом – величина отклонения расположения заготовки штампуемой в различных половинах штампа, мм;

ρдеф –деформация заготовки, мм;

Величина отклонения расположения (местная) ρом;

При консольном креплении: ρом = ∆у ∙ Lк;

где ∆у – величина удельного отклонения расположения мкм/мм [1], (∆у = 0,07);

Lк – расстояние от сечения, мм (Lк ≤ L = 19 мм);

ρом = 0,07 ∙ 108 = 1,33 мкм

![]()

Величина остаточного суммарного расположения заготовки после выполнения перехода (операции):

![]()

где Ку – коэффициент уточнения, (Ку = 0,06);

ρоз – суммарные отклонения расположения заготовки, мкм;

![]()

Погрешность установки на заготовку:

![]()

где

![]() -

допуск на диаметральный размер заготовки,

мкм, [1] (

=1800мкм);

-

допуск на диаметральный размер заготовки,

мкм, [1] (

=1800мкм);

При базировании в центрах:

2Zmin

= 2(240 + 250 +

![]() )

= 2474 мкм;

)

= 2474 мкм;

Максимальный

припуск на черновую обработку заготовки,

мкм:

Максимальный

припуск на черновую обработку заготовки,

мкм:

2Zmax = 2Zmin + δDn – δDm;

где δn и δDn – допуск на размер на предшествующем переходе, мм, [1]

(δDn = 1800 мкм);

δm и δDm - допуск на размер на выполняемом переходе, мм, [1]

(δDm = 460 мкм);

2Zmax = 2474 + 1800 - 460 = 3814 мкм.

Величина погрешности установки при чистовой обработке поверхности заготовки:

εу.ч. = 0,06 ∙ εу = 0,06 ∙ 200 = 12 мкм;

При последующей обработке поверхности детали погрешности установки из – за малости её величины в расчёт не принимаем.

Расчёт минимального и максимального припуска на чистовую обработку детали:

2Zmin

= 2(30 + 30 +

![]() )

= 144 мкм;

)

= 144 мкм;

2Zmax = 2∙144 + 460 - 70 = 678 мкм.

Расчёт минимального и максимального припуска на шлифовальную обработку детали:

2Zmin = 2(5 + 15 ) = 40 мкм;

2Zmax = 2(40 + 70 – 30) = 160 мкм.

Промежуточные расчётные размеры по обрабатываемым поверхностям:

Для чистовой токарной обработки:

Dmin = Dр.черн + 2zmin шл = 92 +0,040 = 92,04 мм;

Для черновой токарной обработки:

Dр.чер = Dр.чист + 2zmin чист = 92,04 + 0,08 = 92,124 мм;

Для заготовки детали:

Dр.з = Dр.черн + 2zmin = 92,124 + 1,38 = 93,54 мм.

Минимальные промежуточные размеры:

Dчист = Dд + 2zmin шл = 91,97 + 0,04 = 92,1 мм;

Dmin чист = Dчист + 2zmin чист = 92,1 + 0,08 = 92,18 мм;

Dmin з = Dчерн + 2zmin черн = 92,18 + 2,38 = 94,56 мм.

Максимальные промежуточные размеры:

Dmaxчист = Dд + 2zmax шл = 92 + 0,16 = 92,16 мм;

Dmax чист = Dчист + 2zmax чист = 92,16 + 0,56 = 92,72 мм;

Dmax з = Dчерн + 2zmax черн = 92,72 + 4,1 = 96,82 мм.

Таблица

расчёта припусков, допусков и промежуточных

размеров по технологическим операциям:

Таблица

расчёта припусков, допусков и промежуточных

размеров по технологическим операциям:

Вид заготовки и технологическая операция |

Квалитет |

Допуск на размер δ, мм |

Элементы припуска, мкм |

Промежуточные размеры заготовки, мм |

Промежуточные припуски, мм |

|||||

Rz |

n |

∆∑ |

∆ц |

Dmax |

Dmin |

2Zmax |

2Zmin |

|||

Заготовка |

h13 |

1.8 |

240 |

300 |

762 |

- |

91,82 |

94,56 |

- |

- |

Токарная |

||||||||||

Черновая |

h12 |

0.46 |

60 |

60 |

46 |

200 |

92,72 |

92,18 |

3,8 |

2,47 |

Чистовая |

h8 |

0.07 |

30 |

30 |

- |

12 |

92,16 |

92,1 |

0,7 |

0,01 |

Термообработка |

||||||||||

Шлифовальная |

h7 |

0.03 |

6 |

12 |

- |

- |

92 |

91,97 |

0,16 |

0,04 |