- •Министерство транспорта рф Сибирский государственный университет путей сообщения

- •Технологический процесс механической обработки деталей машин

- •Доцент Ильиных а.С. Ст. Гр. Ма-411 Красников в.В.

- •1 Описание детали.

- •2 Определение типа производства.

- •3 Выбор и обоснование метода получения заготовки.

- •3.1. Порядок расчёта технико-экономических показателей

- •3.1.1 Заготовка изготовлена методом горячей объёмной штамповки на горизонтально-ковочной машине (гкм).

- •4 Разработка маршрута технологического процесса механической обработки.

- •5 Определение припусков на обработку.

- •5.1 Аналитический метод определения припусков.

- •6 Выбор оборудования, режущего инструмента, измерительных средств.

- •Наибольший диаметр шлифуемой детали, мм………………………..400 наибольшее расстояние между центрами, мм………………………...750

- •Наибольший диаметр обрабатываемой заготовки: над станиной……1000

- •7 Установление режима точения.

- •8 Расчет технологической нормы времени.

3 Выбор и обоснование метода получения заготовки.

Вид заготовки и способ ее получения зависит от конструкции детали, материала, масштаба выпуска. Заготовки деталей машин могут изготавливаться литьем, прокаткой, листовой и объемной штамповкой, сваркой, а также комбинированными способами. Для получения заготовок при серийном производстве используют точные методы литья, штамповку, холодное вдавливание. В данном случае заготовка получена штамповкой, тем самым повышая точность заготовки, снижая трудоемкость механической обработки и расход материала. При этом стоимость заготовки увеличивается.

Ориентировочная величина расчётной массы поковки Мп.р.:

Мп.р.=

![]()

где Мп.р.- расчётная масса поковки, кг;

![]() объём

поковки, мм3;

объём

поковки, мм3;

![]() плотность

стали (

плотность

стали (![]()

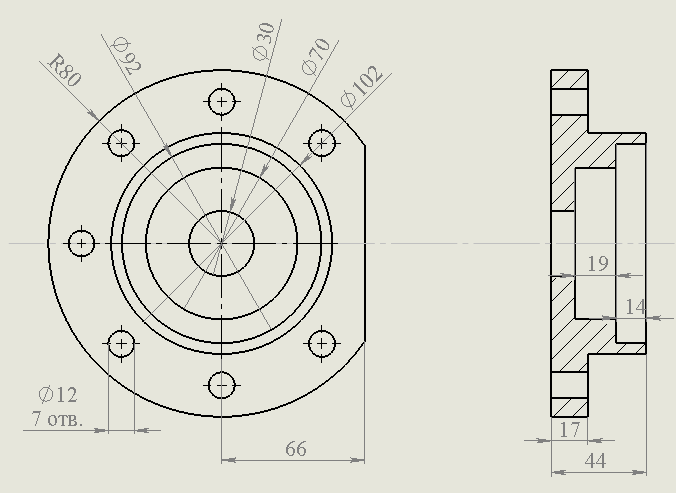

Рис.1 Деталь

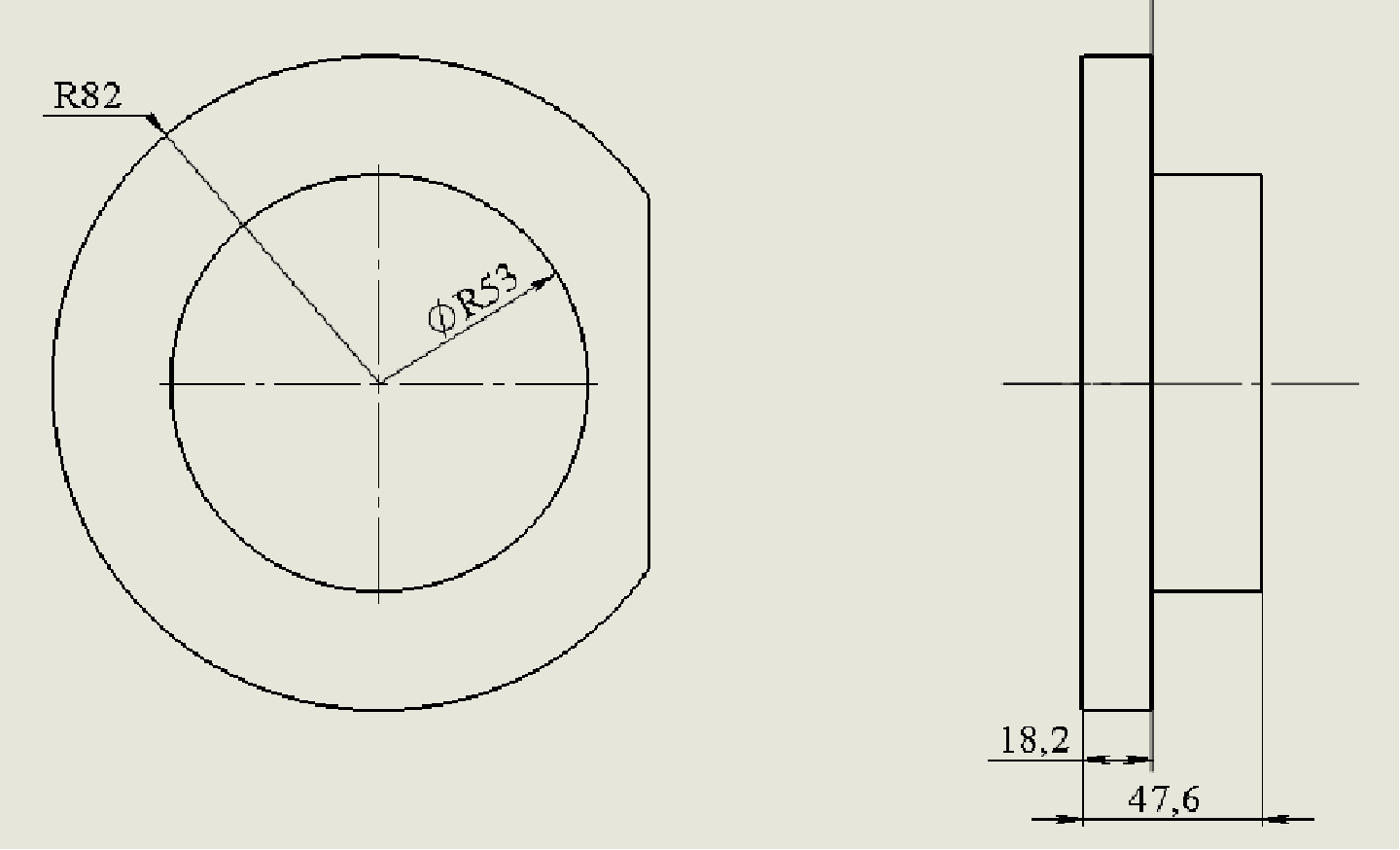

Рис.2 Деталь, изготовленная методом горячей объёмной штамповки

![]()

Глубиной резания называется толщина слоя металла, снимаемого за один проход резца. Она обозначается буквой t и колеблется от 0,5 до 3 и больше миллиметров при черновой обработке до десятых долей миллиметра при чистовой обточке.

Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие отклонения, величину припусков следует назначать на одну сторону номинального размера. Основной припуск на механическую обработку равен: 3,6.

3.1. Порядок расчёта технико-экономических показателей

Произведём технико-экономический расчёт методом горячей объёмной штамповки на горизонтально-ковочной машине.

Произведём технико-экономический расчёт методом литья. Будем руководствоваться ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски, масса, припуски».

Объём детали:

V=360,3 cм3

![]() =360,3*7,8=2810

=360,3*7,8=2810![]()

3.1.1 Заготовка изготовлена методом горячей объёмной штамповки на горизонтально-ковочной машине (гкм).

Масса изготавливаемой заготовки:

![]()

где Vзш- объем штампованной заготовки, см3:

Расчёт объёма производится с учётом плюсовых допусков:

V=562 см3

![]() =562*7,8=

4384 г

=562*7,8=

4384 г

Принимаем неизбежные технологические потери (угар, облом и т.д.) при горячей объемной штамповке равными Пш=10%, определим расходы материала на одну деталь:

![]()

![]()

Коэффициент использования материала на штамповочную заготовку:

![]()

![]()

Годовая экономия материала от данного варианта изготовления заготовки:

![]()

где

![]() ;

;

![]()

N – Годовой объём выпуска деталей, шт. (N = 10000 шт.);

![]() г

=20120 кг.

г

=20120 кг.

Произведём технико-экономический расчёт методом литья. Будем руководствоваться ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски, масса, припуски».

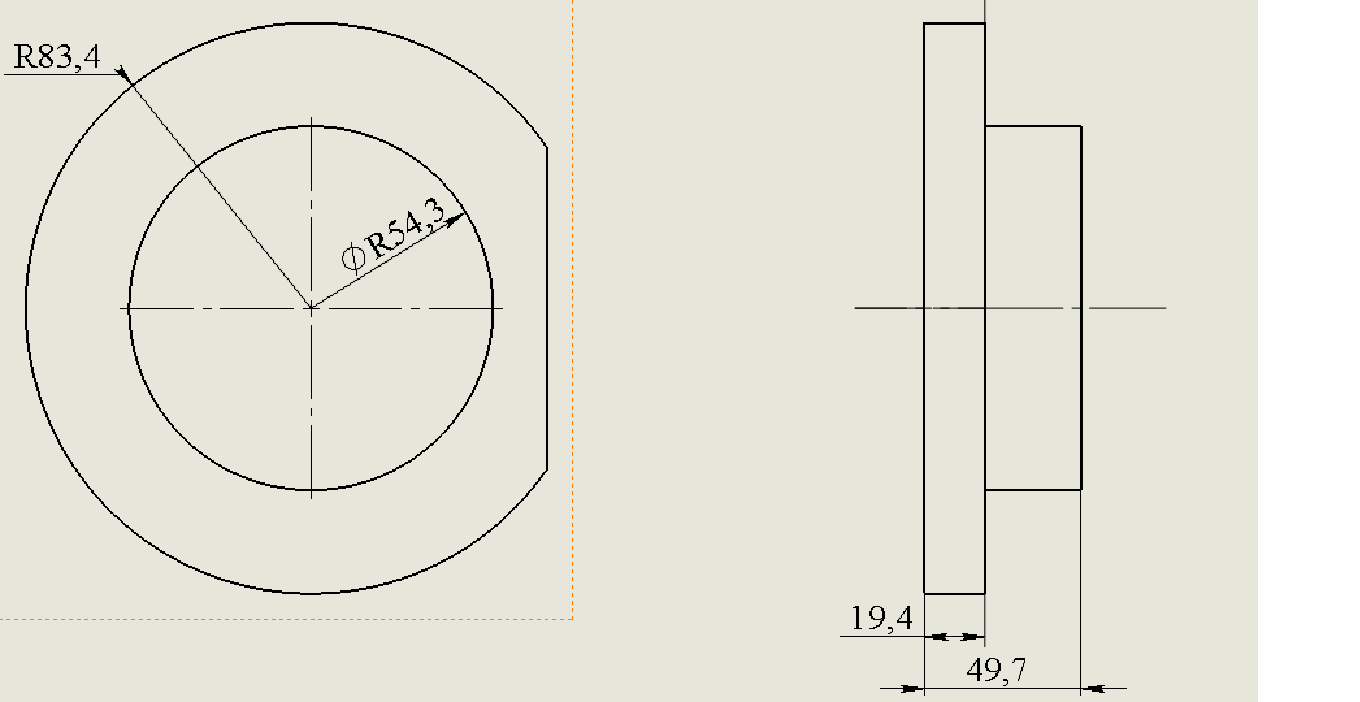

Рис. 3. Заготовка, изготовленная методом литья

Масса изготавливаемой заготовки:

где Vзш- объем литой заготовки, см3:

Расчёт объёма заготовки:

V=639 см3

=639*7,8= 4984 г

Принимаем неизбежные технологические потери (угар, облом и т.д.) при литье равными Пл=10%, определим расходы материала на одну деталь:

![]()

Коэффициент использования материала на литую заготовку:

![]()

Годовая экономия материала от данного варианта изготовления заготовки:

![]()

где

![]() ;

;

![]()

N – Годовой объём выпуска деталей, шт. (N = 10000 шт.);

![]() =

26720 кг.

=

26720 кг.

По результатам расчётов выбираем изготовление детали методом горячей объёмной штамповки.