- •Введение

- •Цели и задачи практики

- •Характеристика объекта практики

- •Правила внутреннего распорядка

- •Инструкция по технике безопасности.

- •Информационно-аналитическое обеспечение сбора информации и принятия управленческих решений.

- •Описание непосредственных задач практиканта во время прохождения практики.

- •Автоматизированное проектирование изделий корпусной мебели.

- •Основные понятия и положения сапр базис

- •Список использованных источников

Автоматизированное проектирование изделий корпусной мебели.

По степени использования средств автоматизации проектирования различают:

Неавтоматизированное проектирование (иногда называемое «ручным»), заключающееся в выполнении всех проектных операций человеком (проектировщиком) без помощи компьютера;

Автоматизированное проектирование, выполняемое человеком с использованием компьютера (например, в диалоговом режиме);

Автоматическое проектирование, заключающееся в преобразовании описания объекта проектирования и алгоритма его функционирования, которое осуществляется компьютером без непосредственного участия человека.

В настоящее время основным видом проектной деятельности человека является автоматизированное проектирование, именно оно составляет предмет САПР.

Основные понятия автоматизированного проектирования.

По мере развития любого промышленного предприятия возрастают объемы проектных работ при одновременном увеличении сложности проектируемых изделий, повышении требований к качеству и срокам выполнения проектов. Это обусловлено тем, что предприятиям необходимо обеспечивать высокую конкурентоспособность выпускаемой продукции, ее постоянное совершенствование и соответствие текущим потребностям рынка, сокращение сроков разработки новых изделий. Практическая реализация этих требований возможна только на основе широкого применения вычислительной техники и средств автоматизации на всех этапах жизненного цикла изделий.

Среди информационных технологий особое место занимает автоматизация проектирования – основа повышения производительности труда инженерно-технических работников при конструкторстко-технологической подготовке производства. От успешного внедрения и эксплуатации САПР во многом зависят возможности и сроки разработки новых изделий, внедрение интегрированных автоматизированных производств, конкурентоспособность предприятия.

САПР представляет собой организационно-технический комплекс, состоящий из большого числа подсистем и компонентов, который взаимосвязан с коллективом специалистов или проектным подразделением, выполняющими автоматизированное проектирование. Эти подсистемы и компоненты являются структурными звеньями САПР и различаются по отношению к проектным операциям и объекту проектирования.

Отечественный и зарубежный опыт в области автоматизации проектирования свидетельствует о многогранности этого рода деятельности, требующей решения многих проблем: организационных, технических, программных и др. Современный этап развития САПР характеризуется двумя основными тенденциями:

Комплексностью применяемых решений, которые охватывают все производственные этапы жизненного цикла изделия (ЖЦИ) – от концептуальной идеи до реализации готовой продукции;

Формированием среды для реализации технологии параллельного проектирования, предполагающей одновременную работу всех участников проекта с единой виртуальной моделью изделия.

В основе комплексной автоматизации предприятия лежит CALS-технология (Continuous Acquisitioned Lifecycle Support – непрерывная информационная поддержка поставок и жизненного цикла), суть которой заключается в применении принципов информационной поддержки на всех стадиях ЖЦИ. Это обеспечивает единые способы управления процессами и взаимодействия всех участников данного цикла.

Принципы параллельного проектирования получили название CAPE-технологии (Concurrent Art-to-Product Environment – параллельный инжиниринг и освоение производства). Для их реализации САПР должна обладать многими специфическими функциональными возможностями, среди которых в первую очередь следует отметить наличие ассоциативных связей и между элементами моделей, и между используемыми приложениями. Это необходимо для обеспечения актуальности модели в любой момент времени процесса проектирования. Решение данной проблемы позволит исключить разного рода несогласованности, как между проектными операциями, так и между их исполнителями, поскольку вся используемая информация едина, взаимосвязана и контролируема.

Разнообразие задач, решаемых на этапах ЖЦИ, связанных с конструированием и технологической подготовкой производства, обуславливает широкий спектр применяемых автоматизированных систем:

Системы автоматизированного проектирования (САПР), или CAD-системы (Computer-Aided Design), реализуют технологию использования компьютерных систем для создания и изменения математических моделей изделий, а также формирования чертежно-конструкторской документации;

Системы автоматизированного анализа проектов, или CAE-системы (Computer-Aided Engineering), - это технология, состоящая в использовании компьютерных систем для анализа геометрии изделий, моделирования и изучения их поведения в различных условиях с целью усовершенствования и оптимизации конструкции, в частности выполнение прочностных расчетов, расчетов устойчивости, динамический анализ нагрузок и смещений и т.п.;

Системы автоматизированной подготовки производства, или CAM-системы (Computer-Aided Manufacturing), предназначены для подготовки управляющих программ (УП) для станков с числовым программным управлением (ЧПУ) на основании геометрических параметров, получаемых из математических моделей изделий, формируемых в CAD-системах, и дополнительных сведений, предоставляемых технологом;

Системы проектирования технологических процессов, или CAPP-системы (Computer-Aided Process Planning), решают задачи автоматизации разработки маршрутных и операционных технологий процессов изготовления изделий, материального и трудового нормирования, оптимизации загрузки оборудования, расчета режимов резания и т.д.;

Системы управления производственными процессами, или MPM-системы (Manufacturing Process Management), предназначены для автоматизированного моделирования, анализа и управления производственными процессами и являются основным связующим звеном между системами автоматизированного проектирования и управления;

Системы автоматизации управления проектными данными, или PDM-системы (Product Data Management), - это технология информационной поддержки всех этапов проектирования и производства изделия, а также управления самим процессом проектирования, то есть координация работы всех перечисленных систем.

Таким образом, назначение CAD-, CAE-, CAM-, CAPP- и MPM-систем заключается в автоматизации и повышении эффективности реализации конкретных этапов жизненного цикла изделия. Включение систем PDM в эту цепочку позволяет перейти от автоматизации локальных задач проектирования к комплексной автоматизации. Применение на предприятии систем класса CAD/CAE/CAM/CAPP/MPM/PDM реализует комплексную технологию проектирования и производства, которая позволяет получить следующие существенные конкурентные преимущества:

Значительное сокращение сроков проектирования новых изделий и передачи проектной документации в производство;

Возможность выбора оптимального варианта конструкции изделия на основе строгого математического анализа всех или большинства вариантов с оценкой технических, технологических и экономических характеристик производства и эксплуатации проектируемого объекта;

Значительное сокращение количества ошибок проектирования и принятия неверных решений, обусловленных человеческим фактором;

Повышение точности выполняемых расчетов;

Эффективное использование технологического оборудования с числовым программным управлением;

Резкое повышение качества конструкторско-технологической документации;

Широкое использование унифицированных изделий в качестве стандартных компонентов проектируемого объекта.

Следующим шагом автоматизации является переход к технологии PLM (Product Lifecycle Management – управление жизненным циклом продукции), которая предполагает автоматизацию процесса управления полным жизненным циклом изделия: от разработки его концепции через проектирование, технологическую подготовку, производство и реализацию до послепродажного обслуживания и утилизации. Под PLM-системой обычно понимается совокупность программных продуктов, не только автоматизирующих задачи создания и обработки инженерных данных, но и обеспечивающих управление всей информацией об изделии и связанных с ним процессах на протяжении всего ЖЦИ.

Особенности автоматизированного проектирования изделий корпусной мебели.

Как и в других отраслях промышленности, эффективное практическое решение задач повышения конкурентоспособностей мебельных предприятий в настоящее время возможно только с использованием САПР.

Современная методика проектирования мебели предполагает тесную взаимосвязь конструкторского и дизайнерского проектирований. С одной стороны, изделия должны быть технически совершенными, иметь рациональную и технологическую конструкцию, обеспечивать необходимую прочность, устойчивость, жесткость и долговечность. С другой стороны, мебель как художественно-промышленное изделие является объектом дизайнерской проработки. Массовость промышленного производства мебели не исключает дизайнерского проектирования; оно лишь предполагает изменение параметров дизайна, когда на первое место выходит принцип модификации. Он позволяет совершенствовать эстетический облик изделия, изменяя его функции, используя новые стилевые особенности, обновляя декор. Практическая реализация задач проектирования мебели выполняются специалистами, сочетающими конструкторскую и дизайнерскую подготовки, причем в зависимости от класса проектируемых изделий превалирующий характер имеют те или иные знания.

Отмеченные особенности проектирования мебельных изделий определяют и особенности автоматизации этого процесса. В соответствии с этим одной из основных особенностей автоматизированного проектирования мебели является тесное переплетение инженерных и художественных возможностей, в функционале соответствующих САПР.

При решении многочисленных задач проектирования изделий и технологических процессов в мебельном производстве с точки зрения автоматизации можно выделить следующие три этапа ЖЦИ:

Дизайн и конструирование изделий;

Технологическая подготовка и производство изделий;

Реализация изделий, включая прием заказов на индивидуальную мебель.

Необходимо отметить, что в ряде случаев последний этап становится первым, когда дизайн и конструкция изделия разрабатываются по требованиям конкретного заказчика.

На первом этапе решаются задачи разработки дизайна новых изделий, конструирования мебельных изделий и построения математических моделей как основа автоматизации всех последующих этапов, формирования сборочных чертежей изделий, рабочих чертежей отдельных деталей и спецификаций.

Этап технологической подготовки производства включает в себя:

Разработку маршрутных и маршрутно-операционных технологических процессов изготовления;

Раскрой листовых и погонных материалов;

Разработку управляющих программ для фрезерно-присадочных и форматно-раскройных станков с ЧПУ;

Расчет потребного количества материалов и комплектующих отдельно по каждому изделию и по всему заказу в целом;

Формирование сменных заданий на рабочие места производственных участков;

Формирование документации для отдела материально-технического снабжения;

Разработку инструкций и схем сборки мебельных изделий;

Разработку схемы упаковки мебели при поставке ее в разобранном виде;

Формирование требований для выдачи со склада материалов и комплектующих согласно сменным заданиям;

Разработку технологической оснастки для изготовления сконструированных мебельных изделий.

При реализации мебельных изделий в торговой сети или приеме заказов на индивидуальные изделия необходимо автоматизировать следующие операции:

Разработка электронных каталогов выпускаемых изделий;

Выбор нужных моделей из электронного каталога стандартных изделий;

Разработка конструкции и внешнего вида нестандартных изделий;

Подбор цветовых и фактурных решений, материалов, декоративных элементов и фурнитуры в соответствии с пожеланиями и возможностями заказчика;

Проектирование виртуального интерьера помещения заказчика, максимально приближенного к реальному интерьеру, расстановка в нем выбранных изделий и выбор наиболее подходящего заказа;

Оперативный расчет стоимости заказа;

Формирование документов для оформления договора с заказчиком и передачи заказа в производство.

Специфика автоматизации мебельных предприятий.

Специфика мебельной отрасли и исторические особенности ее развития в России определяют дополнительный набор специфических условий и требований, которые необходимо учитывать при реализации проектов внедрения САПР. Большинство мебельных предприятий относятся к малому бизнесу, для которого традиционное разделение процесса создания новых изделий на конструирование, технологическую подготовку производства, планово-экономические расчеты и т.д. четко не прослеживается. Выполнение многих проектных операций совмещается и по времени, и по исполнителям. Это требует определенной универсальности от САПР мебельных изделий, совмещения в них элементов автоматизации различных этапов проектирования.

Следует учитывать и кадровый состав мебельщиков, значительная часть которого обновилась в переходный период отечественной экономики за счет привлечения в мебельную отрасль специалистов из других промышленных отраслей. В настоящее время они находятся на руководящих и высших технических должностях, пройдя путь от занятия кустарным изготовлением мебели до организации эффективно работающих предприятий. Основное внимание в ходе подобной эволюции в жестких условиях конкуренции уделялось производственным вопросам и лишь в последнюю очередь – автоматизации. Следствием этого стало массовое применение автоматизированных систем на отдельных, наиболее критичных участках работы и широкое распространение нелицензионного использования мебельных САПР. В последние годы ситуация начинает меняться. Достигнув определенного устойчивого положения на рынке, руководители таких предприятий начинают искать новые пути повышения эффективности работы, прежде всего за счет комплексной автоматизации всего производственного процесса.

Исходные предпосылки этого достаточно непростые. По результатам опроса руководителей и специалистов 119 различных мебельных предприятий, поставивших задачу внедрения САПР, выяснилось, что лишь 10% из них активно используют систему и реально чувствуют серьезную отдачу от автоматизации, а 20% вообще не пользуются приобретением. На остальных 70% предприятий имеются те или иные трудности, связанные с внедрением САПР: организационные, технические, кадровые, финансовые и др.

Наконец, еще одна особенность связана с кажущейся простотой мебельных изделий и сформированным на основе этого ошибочным мнением, что проектировать и производить мебель может каждый. В действительности мебель – это сложное техническое изделие, требующее для своего создания сочетания хорошей инженерной подготовки и развитого художественного вкуса.

В таких условиях непосредственная адаптация известных систем автоматизированного проектирования, ориентированных на другие предметные области, к специфике мебельного производства оказывается дорогостоящим и далеко не всегда эффективным проектом. К тому же подобные работы носят, как правило, уникальный характер, рассчитаны на крупные предприятия и не предполагают массового тиражирования. Это привело к тому, что на рынке программных продуктов для автоматизации конструкторского и технологического проектирования выделилось отдельное направление, ориентированное на мебельные предприятия.

В процессе комплексной автоматизации мебельного производства необходимо преодолеть несколько достаточно распространенных заблуждений, а также решить ряд задач, общих для любого предприятия. Только в этом случае можно рассчитывать на успешное завершение проекта автоматизации.

Одно из заблуждений является следствием кажущейся простоты мебельных изделий и заключается в непомерно завышенных ожидаемых показателях роста эффективности производства. Когда же этого не наблюдается, причем зачастую в течение очень короткого интервала времени, внимание к автоматизации ослабевает или выливается в необоснованные кадровые и организационные выводы. Это еще более осложняет ситуацию и в итоге сводит к нулю все предпринимаемые усилия.

Руководству мебельных предприятий следует четко представлять, что сегодня и в обозримом будущем любая автоматизированная система представляет собой всего лишь инструмент в руках специалистов, с помощью которого они могут (или не могут) решить только одну задачу – повысить производительность и безошибочность своего труда. Величина же этого повышения зависит и от выбранной САПР, и от собственных способностей каждого специалиста, и, конечно же, от внимания руководителя предприятия, который требует от автоматизации зачастую необоснованных результатов.

Как и любые автоматизированные системы, САПР изделий мебели предполагают решение ряда организационно-технических и кадровых задач. Конечно же, цель автоматизации заключается в повышении эффективности выполнения производственных обязанностей всеми специалистами предприятия и оптимизации на любом уровне предполагает получение входной информации, ее обработку и передачу выходной информации для выполнения последующих операций. Подобная схема универсальна, она определяется самим фактом существования предприятия.

Квалифицированное внедрение САПР позволяет повысить скорость и качество (безошибочность) реализации обработки и передачи информации. Традиционно эти два показателя для фиксированной структуры предприятия являются взаимоисключающими: ускорения выполнения заданий ведет к повышению уровня брака, и наоборот, повышение требований к качеству приводит к уменьшению скорости выполнения заданий. Иными словами, рост эффективности работы предприятия ограничиваются его существующей структурой. Переход на новый уровень работы, а именно это и предполагает внедрение САПР, невозможно без кардинальной реконструкции организационной структуры предприятия. Эта задача решается путем проведения предпроектных исследований с привлечением независимых специалистов. В противном случае можно автоматизировать сложившуюся, ориентированную на традиционные методы проектирования структуру предприятия, что не даст ожидаемых показателей.

Для небольшого мебельного предприятия решение задачи реструктуризации можно выполнить гораздо быстрее и безболезненнее, чем для крупного или даже среднего предприятия. Все основные мебельные САПР построены по модульному принципу, что допускает на этапе внедрения параллельное функционирование старой и новой организационных структур.

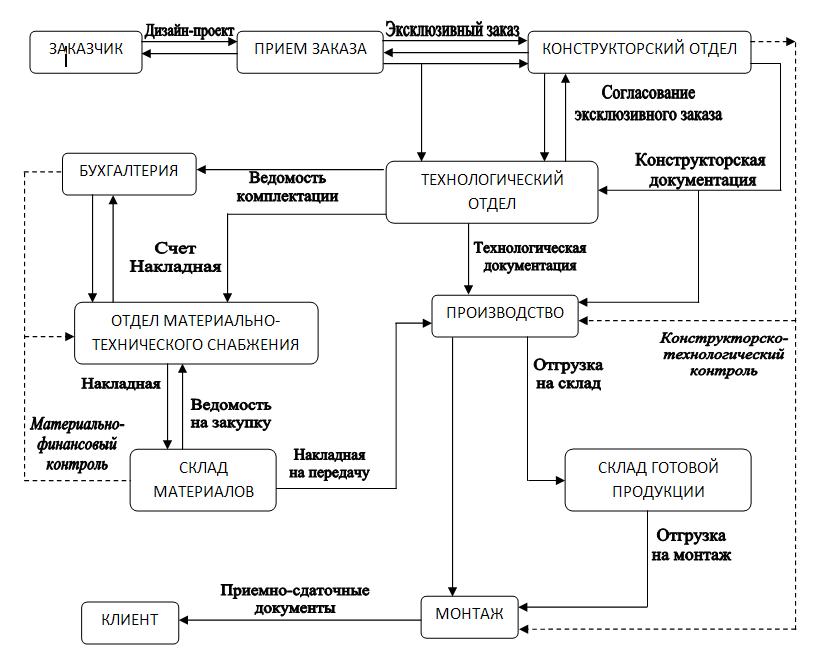

На основании анализа и обобщения опыта успешного внедрения комплексных САПР на мебельных предприятиях предполагается принципиальная схема структуры производства, которая позволяет получить максимальную отдачу от автоматизации (Рис.2.1.). Сплошными линиями на ней показаны информационные потоки документации жизненного цикла, а пунктирными – контролирующие потоки, которые хотя и не предполагают формирования отдельных документов, играют, тем не менее, существенную роль.

Рис.1. Структура информационных потоков мебельного предприятия

Мебельное производство может быть серийным, позаказным или универсальным. Тенденции развития потребительского рынка мебели направлены в сторону повышения доли изделий, выпускаемых по индивидуальным заказам. Следствием этого является объективная необходимость полного или частичного перехода предприятий к позаказному производству. Однако даже в этом случае в номенклатуре продукции значительная часть изделий является универсальными, или типовыми. По разным оценкам, их доля в общем объеме колеблется от 40 до 70%.

В зависимости от конкретного предприятия разбиение проектных операций по подразделениям, показанное на рис.2.1, может являться как реальным, так и чисто функциональным по отношению к подразделениям или исполнителям. Например, на небольших мебельных предприятиях достаточно часто совмещаются функции конструирования и технологической подготовки производства.

Прием заказа является первой операцией жизненного цикла нового изделия, при выполнении которой определяются его функциональные, размерные, цветовые и иные параметры в режиме непосредственного диалога с заказчиком. Существуют два основных типа заказов: типовая мебель с доработкой и эксклюзивная мебель, - которым соответствуют два способа организации приема заказов.

В первом случае работа выполняется, как правило, в мебельном салоне менеджерами по продажам, от которых не требуется глубоких знаний имеющейся технологии изготовления мебели. Менеджеры работают с заранее сформированными прайс-листами стандартных изделий и могут варьировать цветом и фактурой материала, фасадами и фурнитурой, а иногда некоторыми размерами в определенном интервале. Основными требованиями к модулям САПР для выполнения данной проектной операции являются высокое качество трехмерного изображения, адекватность построения интерьера помещения и скорость оформления заказа. При этом, как правило, заказ не передается в производство, а формируется на уровне складской программы.

Вариант эксклюзивного заказа не ограничивается никакими требованиями, кроме желания заказчика и возможностей производства. Прием заказа производится конструктором или дизайнером, знающим конкретное производство. Этот вариант предполагает передачу заказа в производство, а, следовательно, требует формирования комплекта конструкторско-технологической документации. Модуль приема заказов в данном случае должен быть тесно интегрирован с остальными подсистемами САПР. Игнорирование этого требования приводит к двум отрицательным моментам:

Детальная конструкторская проработка заказа неизбежно искажает первоначальный замысел, что увеличивает общее время реализации из-за необходимости дополнительных согласований с заказчиком, корректировки стоимости и других непроизводственных издержек;

Увеличение доли эксклюзивных заказов в объеме производства увеличивает нагрузку на конструкторский отдел, что требует увеличения штатов.

По этим причинам дополнительным требованием к модулю приема эксклюзивных заказов является возможность прямой передачи заказа в производство, минуя или незначительно реализуя стадию конструирования.

Обычной практикой работы малых мебельных предприятий является совмещение этапов конструирования и технологической подготовки производства в рамках единого подразделения. Это обосновано и с точки зрения эффективности автоматизированной реализации данных проектных операций. Например, выполнение технологической операции раскроя материалов на этапе конструирования нередко позволяет добиться существенной экономии материалов за счет незначительных для заказчика изменений в конструкции. В практике работы мебельных предприятий известны случаи, когда визуально не воспринимаемые изменения размеров отдельных деталей на 5..10 мм приводили к 20..30% уменьшения себестоимости изготовления за счет оптимизации схемы укладки заготовок на листах материала.

На этапе конструирования и технологической подготовки все изделия разделяются на две группы:

Типовые изделия, для которых ранее были спроектированы реальные или прототипные модели и которые, минуя конструктора или попадая к нему на короткое время для незначительного редактирования, напрямую поступали к технологу;

Нестандартные изделия, процесс проектирования которых реализуется в полном объеме.

По завершении этапа конструирования математическая модель изделия передается технологу мебельного производства, который решает две основные задачи:

Технологическая проработка рабочих и сборочных чертежей и выпуск технологической документации: карт раскроя материалов, таблиц операций, управляющих программ для станков с ЧПУ;

Формирование ведомостей комплектации: списков материалов и комплектующих, необходимых для изготовления изделия, с указанием их точного количества.

По окончании технологического этапа информационный поток разбивается на две составляющие: в производство и в подразделение материально-технического снабжения.

Таким образом, специфика мебельного производства часто предполагает совместное выполнение конструкторских и технологических операций. Это требует наличия и совмещения соответствующих возможностей САПР на одном рабочем месте при полной информационной совместимости моделей.

Важным требованием к математическим моделям мебельных изделий, формируемым на данном этапе, является наличие исчерпывающей информации для выполнения последующих этапов с высокой степенью автоматизации. Структура мебельного изделия безотносительно с способу его моделирования всегда содержит в явном или неявном виде информацию, достаточную для расчета себестоимости изготовления, нормирования операций и комплектования заказа. Следовательно, информационная структура оптимальной мебельной САПР должна позволять формализовать, использовать и интерпретировать максимальное количество априорно имеющихся данных.

Одним из выходных документов технологического этапа жизненного цикла мебельного изделия является автоматически формируемая ведомость комплектации, в которой указано, какие материалы, и в каком количестве должны поступить на производство, чтобы данный заказ был изготовлен. Ведомости комплектации в мебельном производстве содержат большое количество позиций, к тому же их количество, обрабатываемое в течение дня, может исчисляться десятками. При использовании автономной складской системы неизбежность ручного ввода информации приводит к затягиванию сроков выполнения заказа и к возможности появления субъективных ошибок. При этом необходимая информация, как отмечалось выше, уже содержится в модели изделия после завершения конструкторско-технологического этапа.

Обработка ведомостей комплектации должна выполняться автоматизированной складской системой, информационно интегрированной в структуру мебельной САПР. Ее задача, непосредственно связанная с выполнением заказа, заключается в автоматическом формировании двух типов документов:

Накладная на получение требуемого количества материалов со склада для передачи их в производство;

Суммарная ведомость на закупку недостающего количества материала за выбранный календарный период с учетом допустимых альтернативных замен.

Учет рассмотренных технических и организационных особенностей мебельного производства еще не является гарантией успешного внедрения САПР. Для этого требуется таким образом организовать сам процесс внедрения, чтобы избежать отрицательного результата. При продуманной организации и квалифицированном исполнении работ по внедрению САПР первые практические результаты на предприятиях малого бизнеса появляются по истечении двух-трех месяцев, а средний срок окупаемости затрат колеблется в интервале от полугода до двух лет.