- •Расчет заклепки на срез.

- •Классификация валов и осей.

- •Достоинства и недостатки подшипников скольжения по сравнению с подшипниками качения.

- •Классификация цепей

- •Достоинства и недостатки шлицевых соединений по сравнению со шпоночными.

- •Критерии расчета зубчатых передач.

- •Виды сварочных швов Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии. Виды сварных швов

- •Расчет цепи на износ по ограничению удельного давления

- •Выбор допускаемых напряжений при расчете сварочных соединений.

- •Что называется машиной, узлом, механизмом, деталью.

- •Что такое передаточное число и передаточное отношение.

- •Достоинства и недостатки сварочных соединений по сравнению с заклёпочными.

- •Типы резьб и их классификация.

- •Назначение шпоночных соединений.

- •В чем различие закрытой цепной передачи от открытой?

- •Материалы деталей червячных передач.

- •Достоинства и недостатки ременной передачи по сравнению с зубчатой?

- •В чем суть проектного и проверочного расчета.

- •Перечислите разъемные соединения.

- •Материалы деталей подшипников качения.

- •Достоинства и недостатки червячных передач по сравнению с зубчатыми.

- •Конструкции подшипников скольжения.

- •Во сколько раз осевое усилие затяжки в резьбе больше усилия рабочего на стандартном ключе.

- •Расчет на прочность фрикционных передач.

- •Классификация заклёпочных соединений.

- •Классификация зубчатых передач.

- •Расчет резьбы на прочность и срез.

- •Подбор подшипников качения по динамической грузоподъемности.

- •Что такое шевронная передача

- •Конструкция и геометрия клинового ремня

- •Расчет подшипников скольжения по удельному давлению на невыдавливаемость смазки.

- •Конструктивные элементы валов.

- •Расшифровка № подшипника.

- •Расчет прямобочного шлицевого соединения.

- •Виды разрушения подшипников качения.

- •Уравнение прочности клеммового соединения.

- •Область применения фрикционных передач их достоинства и недостатки.

- •3.2 Достоинства фрикционных передач

- •3.3 Недостатки фрикционных передач

- •Материалы заклёпок, выбор.

- •Расчет шпонки на смятие.

- •Расчет клиновой ременной передачи по тяговой способности.

- •Классификация подшипников качения.

- •Расчет стержня винта на растяжения.

- •Основные критерии, по которым производится расчет детали.

- •Кривая скольжения ременной передачи.

- •Виды стопорения резьбовых деталей.

- •Достоинства и недостатки цепных передач по сравнению с ременными передачами.

- •Материалы осей и валов.

- •Устройство втулочно-роликовой цепи.

- •Расчёт заклёпки на смятие.

- •Классификация передач по принципу действия.

- •Что такое контактное напряжение и, чем отличается от напряжения смятия.

- •Проверочный расчет цепи на разрыв.

- •Классификация, разновидности ременной передачи.

- •Материалы подшипников скольжения и их свойства.

- •Что такое модуль зубчатой передачи, какие параметры колеса выражается через модуль.

- •Классификация червячных передач, расчет шпонки на срез

- •Достоинства и недостатки подшипников скольжения по сравнению подшипников качения.

- •Вариаторы фрикционные классификация, назначение.

- •Расчет сварного нахлесточного соединения

Билет №1

Расчет заклепки на срез.

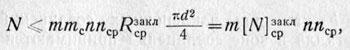

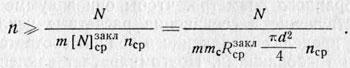

Основное расчетное условие при проверке заклепок на срез заключается в том, что расчетное усилие, действующее в соединении, не должно превышать суммарного сопротивления всех заклепок сразу

где N — расчетное усилие, действующее в соединении, в кг; m — коэффициент условий работы конструкции; mс — коэффициент условий работы заклепочного соединения, принимаемый по Коэффициенты условий работы m; n — число заклепок в соединении; nср — число рабочих срезов одной заклепки; Rзакалср — рабочее сопротивление срезу заклепки в кг/см2; Πd2/4 — площадь сечения поставленной заклепки в см2; [N]закалср — предельное расчетное усилие, которое можно допустить на одну заклепку по срезу. Тогда количество заклепок n, необходимых для восприятия расчетного усилия, будет равняться

Число n округляется до ближайшего большего целого числа.

Классификация валов и осей.

Классификация валов По назначению: а) валы передач, несущие детали передач - муфты, зубчатые колеса, шкивы, звездочки; б) коренные валы машин; в) другие специальные валы, несущие рабочие органы машин или орудий - колеса или диски турбин, кривошипы, инструменты и т.д. По конструкции и форме: а) прямые; б) коленчатые; в) гибкие. Прямые валы делятся на: а) гладкие цилиндрические; б) ступенчатые; в) валы – шестерни, валы – червяки; г) фланцевые; д) карданные. По форме поперечного сечения: а) гладкие сплошного сечения; б) пустотелые (для размещения соосного вала, деталей управления, подачи масла, охлаждения); в) шлицевые. Оси разделяют на вращающиеся, обеспечивающие лучшую работу подшипников, и неподвижные, требующие встройки подшипников во вращающиеся детали

Достоинства и недостатки подшипников скольжения по сравнению с подшипниками качения.

В современном машиностроении применение подшипников скольжения ограниченно.

Достоинства подшипников скольжения:

- сохранение работоспособности при высоких угловых скоростях валов (газодинамические подшипники в турбореактивных двигателях при n > 10 000 об/мин);

- при больших скоростях вращения - при необходимости точного центрирования осей;

- выдерживание больших радиальных нагрузок;

- возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов;

- небольшие габариты в радиальном направлении, что позволяет применять в машинах очень малых и очень больших габаритах;

- сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении);

- бесшумность работы;

- виброустойчивость;

- простота изготовления и ремонта.

Недостатки подшипников скольжения:

- большое изнашивание вкладышей и цапф валов из-за трения;

- необходимость постоянного ухода и большой расход дорогих смазочных материалов, необходимость его очистки и охлаждения;

- значительные потери на трение в период пуска и при несовершенной смазке.

- значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала).

Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не организовано.

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

При возможности обеспечения жидкостного режима смазывания в узле можно рекомендовать опоры с подшипниками скольжения, имеющими следующие преимущества по сравнению с подшипниками качения: простота конструкции и компоновки; незначительные габаритные размеры; способность выдерживать большие радиальные и ударные нагрузки; возможность ремонта и низкая стоимость подшипника скольжения, особенно при больших диаметрах. Увеличение угловой скорости вала, имеющего подшипники качения, резко снижает их долговечность. Вследствие малой площади поверхности рабочих элементов подшипников качения эти опоры называются более жесткими, что является одной из причин шума, а иногда и вибрации узла, особенно при больших угловых скоростях.

По сравнению с подшипниками качения подшипники скольжения требуют повышенного расхода смазочного материала, который должен поступать непрерывно, так как иначе происходит быстрый нагрев и заклинивание подшипникового узла.

Подшипники качения по сравнению с подшипниками скольжения требуют, как правило, меньшего расхода энергии, удобнее в эксплуатации, не требуют постоянного ухода (смазывание их производится периодически), имеют незначительный рабочий радиальный зазор, значительно меньший расход цветных материалов; более высокая точность и меньшая стоимость вследствие стандартизации и централизованного массового производства.

Вследствие незначительной ширины колец подшипников качения достигается компактность узла, что важно при стесненных габаритных размерах в осевом направлении. По этим и многим другим причинам подшипники качения имеют самое широкое применение в современном машиностроении, и в большинстве случаев они вытеснили подшипники скольжения.

Билет №2