- •1 Основные свойства сжигаемого топлива

- •2 Выбор и обоснование компоновки котла

- •2.3 Башенная и полубашенная компоновка

- •3 Выбор типа топочного устройства и способа шлакоудаления

- •3.1 Слоевое сжигание

- •3.2 Кипящий слой

- •3.3 Камерное сжигание

- •4 Выбор и обоснование системы подготовки топлива

- •5 Выбор температуры горячего воздуха

- •6 Выбор и обоснование тепловой схемы котла

- •7 Выбор и обоснование опорных (реперных) точек тепловой схемы котла

- •7.1 Температура газов на выходе из топки

- •7.3 Температура уходящих газов

- •7.4 Температура питательной воды

- •7.5 Температура воздуха на входе в воздухоподогреватель

- •8 Расчет объёмов воздуха и продуктов сгорания

- •8.1 Определение объемов воздуха и продуктов сгорания

- •8.2 Определение энтальпий воздуха и продуктов сгорания

- •9 Тепловой баланс котла

- •10 Выбор и обоснование типа и количества горелок, их размещения на стенах топочной камеры

- •10.1 Выбор типа, размеров, количества и компоновки горелок

- •10.2 Конструирование и расчет горелочных устройств

- •11 Конструирование и тепловой расчет топочной камеры

- •11.1 Выбор основных конструктивных характеристик топки

- •11.2 Тепловой расчет топки

- •11.3 Расчет зоны активного горения

- •Заключение

3.2 Кипящий слой

Позволяет в 2…3 раза уменьшить габариты котла. Сравнительно низкая температура в слое дает возможность в несколько раз уменьшить количество генерируемых в топке окислов азота и серы. Возможность использования различных топлив, в том числе и крупнодисперсного угля. В таких котлах можно сжигать топлива без предварительной переработки на мельничных агрегатах, так как в котел подается дробленное топливо с диаметром частиц 20…30 мм.

Недожог топлива, износ поверхностей нагрева слой, существует опасность шлакования слой. Узкий температурный интервал работы.

Кипящий слой, из-за своих недостатков не нашел широкого распространения.

1 – решетка; 2 – поверхности нагрева; 3 – фигундигированный слой; 4 – сброс избытка шлака.

Рисунок 3.2 – Схема котла с кипящим слоем

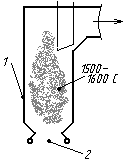

3.3 Камерное сжигание

Это сжигание топлива во взвешенном состоянии.

Нет ограничений по паропроизводительности, благодаря высокой удельной интенсивности процесса горения из-за увеличения поверхности нагрева.

1 – подача топлива и воздуха; 2 – шлак.

Рисунок 3.3– Камерное сжигание

Расход энергии на приготовлении пыли. Унос золы газами в конвективные газоходы, что вызывает необходимость установки золоулавливателей.

Так как паропроизводительность заданного котла составляет 94 кг/с, то, исходя из вышеизложенного, выбрано камерное сжигание.

При

температуре жидкоплавкого состояния

золы

> 1350-1400 °С твердое

> 1350-1400 °С твердое

шлакоудаление становится неизбежным. Оно целесообразно также и для топлив с

умеренными значениями температуры , но при относительно высоком выходе

летучих веществ (V daf > 18 %).

У

данного угля температура начала

жидкоплавкого состояния золы

=1500

>

1350-1400 °С, высокий выход летучих газов

=1500

>

1350-1400 °С, высокий выход летучих газов

=56%

> 18 %, приведенная зольность

=56%

> 18 %, приведенная зольность

,

приведенная влажность

,

приведенная влажность

.

Следовательно выбрано твердое

шлакоудаление.

.

Следовательно выбрано твердое

шлакоудаление.

4 Выбор и обоснование системы подготовки топлива

Схема пылеприготовления определяется видом топлива, его приведенной

влажностью, количеством влаги, которое необходимо испарить в процессе сушки,

типом мельницы, типом топочного устройства, производительностью котла и характером его нагрузки .

Молотковые мельницы (ММ) имеют высокие экономические показатели при

относительно грубом размоле (R90 >40 %) топлив с высоким выходом летучих веществ (V daf > 28 %). Они используются как в системах с прямым вдуванием топлива, так и с промбункером, и могут работать под наддувом и под разрежением.

Выбрана

молотковая мельница ММ 1500/1930/735 в

количестве четырех штук, в связи с тем,

что данное топливо является твердым

(GrVTi

=1.1), высокореакционным (Vdaf=56%), для него

можно использовать более грубый помол

пыли ( ).

Схема пылеприготовления-индивидуальная

с прямым вдуванием при работе под

давлением (рисунок 4.1).

).

Схема пылеприготовления-индивидуальная

с прямым вдуванием при работе под

давлением (рисунок 4.1).

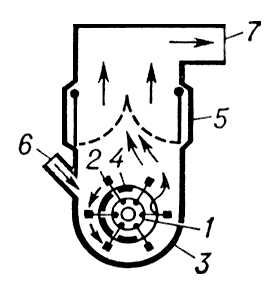

1 — ротор; 2 — било; 3 — кожух; 4 — отверстие для горячего воздуха; 5 — шахта; 6 — загрузка исходного угля; 7 — подача пыли в топку.

Рисунок 4.1 – Молотковая мельница

1 – бункер угля; 2 – мигалка; 3 – отсекающий шибер; 4 – питатель угля; 5 – течка сырого угля;

6 – трубопровод присадки слабоподогретого воздуха; 7 – мельница; 8 – сепаратор;

10 – дутьевой вентилятор; 12 – горелка; 13 – короб вторичного воздуха;

14 – котёл; 16 – воздухопровод; 17 – воздухоподогреватель; 19 – взрывной клапан;

21 – шибер с быстрозакрывающимся устройством; 22 – атмосферный клапан;

25 – заглушка;

26 – трубопровод холодного воздуха для уплотнения вала мельницы;

29 – трубопровод аварийной присадки холодного воздуха; 30 – распределитель пыли;

31 – измерительное устройство для расхода сушильного агента.

Рисунок 4.1 - Индивидуальная замкнутая схема пылеприготовления с прямым вдуванием