- •Развитие методов статистического контроля и перспектива его автоматизации Необходимость и эффективность статистических методов контроля качества продукции

- •Развитие статистических методов контроля качества продукции

- •Основные концепции статистического контроля

- •Концепции гарантий уровня дефектности продукции

- •Концепции гарантий величины параметра продукции

- •Экономические концепции

- •Информационные концепции

- •Непрерывный статистический контроль и его значение для массовых производств

- •Возможность автоматизации статистического контроля "потока" продукции

- •Методы проведения автоматизированного статистического контроля Метод аск штучной продукции

- •Метод аск нештучной продукции

- •Метод аск и размещения нештучной продукции в хранилище

- •Метод аск и межоперационного накопления продукции

- •Устройства отбора, подготовки и контроля проб нештучной продукции

- •1 ‑ Транспортирующее устройство; 2 ‑ бутылки с образцами молока;

- •3 ‑ Мешалка; 4 ‑ мешалка в смесительной камере; 5 ‑ смесительная камера, 6 ‑ фотоколориметр; 7 ‑ пипетка; 8,9 ‑ шприцы для растворителя белка

- •1 ‑ Пробоотборник; 2 ‑ соединительная трубка; 3 ‑ пипетка; 4 ‑ воронка; 5 ‑ прибор контроля; 6 ‑ поршневые дозаторы; 7 ‑ цифровой индикатор; 8 ‑ регистрирующий прибор

Возможность автоматизации статистического контроля "потока" продукции

"Поток" продукции создается в системах технологических машин и аппаратов. Система машин и аппаратов может быть построена по различным структурным вариантам – от системы с жесткой межагрегатной связью, где все оборудование сблокировано в один участок-секцию, до системы с гибкой межагрегатной связью, где между каждой парой единиц оборудования возможно накопление межоперационных заделов. При встраивании автоматических накопителей получаются варианты единой системы, разделенной на участки, при механизированных накопителях с ручным обслуживанием – несколько коротких линий.

Автоматические накопители по характеру встраивания в линию делятся на сквозные (транзитные) и тупиковые (магазинные).

В зависимости от вида межагрегатной связи возможны следующие схемы оборудования:

а) однопоточная с жесткой связью,

б) однопоточная с разделением на участки-секции,

в) однопоточная с гибкой связью,

г) многопоточная с жесткой связью,

д) многопоточная с гибкой связью.

При контроле "потока" абсолютное преимущество в части автоматизации процедуры отбора выборки имеют методы непрерывного выборочного контроля. Периодическая выборка изделий или проб из "потока" позволяет равномерно загружать контрольное устройство и оперативно получать результат контроля.

Планы статистического непрерывного приемочного контроля были предложены в 40-е годы прошлого века Доджем и Ромигом. Однако эти планы не предназначались для использования в автоматических контрольных устройствах.

Автор в 1986 году впервые предложил использовать CS - процедуры для создания устройств автоматического выборочного контроля в роторных и роторно-конвейерных линиях.

При

использовании первой модели плана CSP-1

контрольное устройство линии начинает

сплошную проверку продукции в ходе

производственного процесса, начиная с

первого выпускаемого изделия. Такая

проверка производится до тех пор, пока

через контрольное устройство не пройдет

подряд

![]() годных изделий. После этого начинается

выборочный контроль с частотой

,

продолжающийся до тех пор, пока снова

не будет обнаружен дефект. Сразу

возобновляется сплошная проверка,

которая продолжается до тех пор, пока

не будет выполнено требование прохождения

через контрольное устройство подряд

годных изделий. Было предложено

обеспечивать переменную производительность

контрольного устройства за счет

избирательной загрузки многопозиционных

технологических устройств.

годных изделий. После этого начинается

выборочный контроль с частотой

,

продолжающийся до тех пор, пока снова

не будет обнаружен дефект. Сразу

возобновляется сплошная проверка,

которая продолжается до тех пор, пока

не будет выполнено требование прохождения

через контрольное устройство подряд

годных изделий. Было предложено

обеспечивать переменную производительность

контрольного устройства за счет

избирательной загрузки многопозиционных

технологических устройств.

К недостаткам первой модели плана следует отнести резкий переход от выборочного контроля к сплошному при обнаружении дефекта.

Использование

в автоматической линии плана непрерывного

выборочного контроля CSP-2

аналогично применению плана CSP-1 с той

только разницей, что обнаружение дефекта

при применении плана CSP-2 не требует

немедленного перехода к сплошной

проверке. К сплошному контролю возвращаются

не на основании обнаружения одного

дефекта, а когда два дефектных изделия

будут обнаружены в потоке на расстоянии

меньше, чем

![]() изделий.

изделий.

Во второй модели риск принятия короткой последовательности дефектных изделий больше, чем в первой. Этот недостаток устранен у третьей модели CSP-3 которая отличается от второй тем, что после обнаружения дефекта контролирует следующие четыре изделия, тем самым увеличивая защитные свойства плана при резком ухудшении качества продукции.

Наиболее

сложно использовать в автоматической

линии многостадийный план CSP-j.

Сплошной контроль при использовании

этого плана осуществляется только

тогда, когда качество продукции резко

ухудшается. Согласно многостадийному

плану CSP-j

, сначала контролируются все изделия

до тех пор, пока

последовательных изделий в потоке не

окажутся годными. После этого переходят

на первый уровень выборочного контроля,

контролируя только

-ю

часть изделий. Если

выборочно контролируемых изделий

оказываются годными, то переходят на

второй уровень выборки, контролируя

![]() -ю

часть изделий. Если обнаруживается

дефект, то переходят к сплошному контролю.

Если во время контроля с уровнем

,

выборочно контролируемых изделий

окажутся годными, то переходят на третий

выборочный уровень, контролируя

-ю

часть изделий. Если обнаруживается

дефект, то переходят к сплошному контролю.

Если во время контроля с уровнем

,

выборочно контролируемых изделий

окажутся годными, то переходят на третий

выборочный уровень, контролируя

![]() -ю

часть изделий, а если дефект обнаруживается,

то возвращаются к выборке на уровне

.

Дальше контроль продолжают по аналогичной

схеме. Все найденные дефектные изделия

исправляют или заменяют годными. План

может использоваться с любым числом

уровней.

-ю

часть изделий, а если дефект обнаруживается,

то возвращаются к выборке на уровне

.

Дальше контроль продолжают по аналогичной

схеме. Все найденные дефектные изделия

исправляют или заменяют годными. План

может использоваться с любым числом

уровней.

Основным недостатком планов Доджа-Ромига применительно к использованию в автоматических линиях является чередование процедур выборочного контроля и сплошного контроля при появлении брака, что заставляет изменять производительность технологических или контрольных устройств.

В связи с отдельными недостатками планов CSP автором разработаны планы автоматического непрерывного выборочного контроля модели АCSP. Эти планы позволяют проводить контроль ритмично.

При

одностадийном плане АCSP-1

в автоматической линии контролируют

каждое

![]() изделие. При этом текущая последовательность

изделий, выпущенных линией, находится

в накопителе. При появлении среди

выборочно контролируемых изделий

дефектной объем накопителя уводится

из потока на разбраковку, а линия

налаживается.

изделие. При этом текущая последовательность

изделий, выпущенных линией, находится

в накопителе. При появлении среди

выборочно контролируемых изделий

дефектной объем накопителя уводится

из потока на разбраковку, а линия

налаживается.

В

предлагаемом плане ACSP-1

математическое ожидание непроконтролированного

числа изделий равно

![]() ,

а математическое ожидание всех оставшихся

после разбраковки накопителя и

автоматического контроля

-

той части продукции, деталей составляет

,

а математическое ожидание всех оставшихся

после разбраковки накопителя и

автоматического контроля

-

той части продукции, деталей составляет

![]() .

.

Таким образом, средний выходной уровень дефектности составит:

![]()

Так как при использовании плана в автоматических линиях изделия находятся в процессе непрерывного транспортирования, то в объем накопителя также могут быть включены и изделия, подвергнутые автоматическому контролю, но находящиеся внутри группы из накапливаемых деталей.

Исследуем функцию среднего выходного уровня дефектности:

![]() при

при

![]() и

и

![]()

Определим точку экстремума функции

![]() ,

,

В результате преобразования получим:

![]()

![]()

Уравнение

имеет решение при

![]()

Таким

образом, условие существования экстремума:

![]()

На рис. 1 приведен пример реализации плана ACSP-1 в случае наличия входного уровня дефектности =0,2 и параметров плана =0,25 и =11. Автоматически контролируется каждая 4-тое изделие из потока и происходит автоматическое накопление 11 изделий, которые в случае появления брака извлекаются из потока и разбраковываются на стороне. Поскольку изделия могут находиться в процессе непрерывного транспортирования, то в объем накопителя также должны быть включены изделия, подвергнутые автоматическому контролю, но находящиеся внутри группы из накапливаемых.

Рис. 1. Пример реализации плана ACSP-1

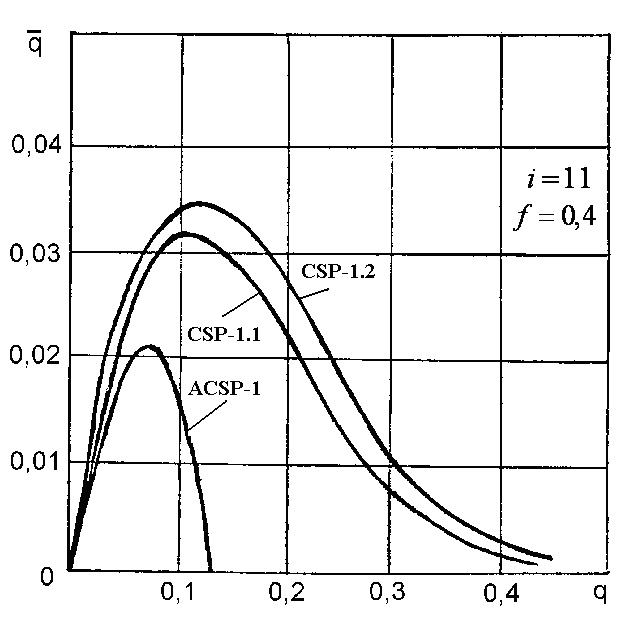

Рассмотрим вид функции среднего выходного уровня дефектности на примере планов с исходными данным =11, =0,4. Как следует из построенного на рис. 2 графика при заданных параметрах и план ACSP-1 обеспечивает предел выходного уровня дефектности =0,0215. План обеспечивает полную отбраковку дефектной продукции при значении входного уровня дефектности >0,136.

Рис. 2 Функции среднего выходного уровня дефектности

планов моделей CSP и ACSP

Сравним

вид функции среднего выходного уровня

дефектности для планов CSP-1.1,

CSP-1.2

и ACSP-1

с одинаковыми входными параметрами

=11,

=0,4.

Из рис. 2 видно, что основным внешним

отличием функций

![]() является то, что

является то, что

![]() =

0 при

=1

для плана типа CSP-1

и при

для плана ACSP-1.

=

0 при

=1

для плана типа CSP-1

и при

для плана ACSP-1.

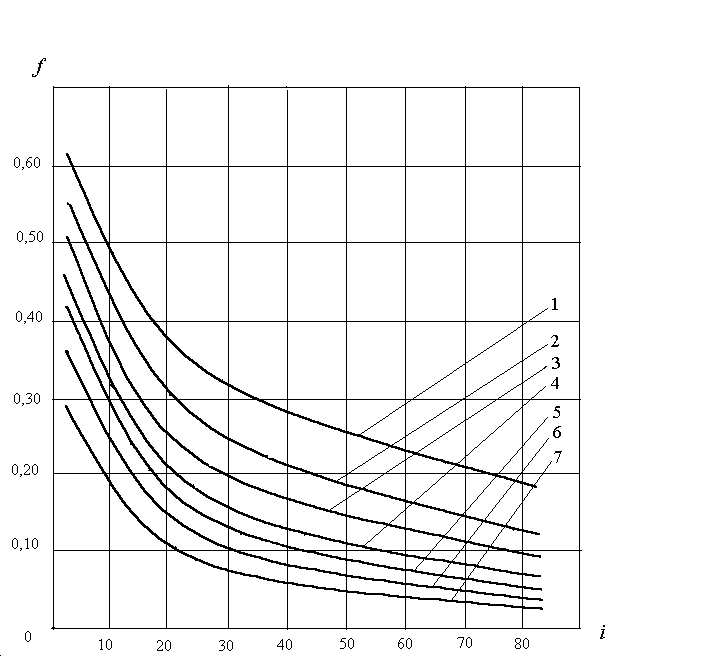

Зависимости

параметров

и

плана ACSP-1

при различных значениях

![]() представлены на рис. 3. Кривая 1 соответствует

представлены на рис. 3. Кривая 1 соответствует

![]() =

0,01, 2 –

=

0,02, 3 –

=

0,03, 4 –

=

0,04, 5 –

=

0,05, 6 –

=

0,08, 7 –

=0,10.

=

0,01, 2 –

=

0,02, 3 –

=

0,03, 4 –

=

0,04, 5 –

=

0,05, 6 –

=

0,08, 7 –

=0,10.

Рис. 3. Зависимости параметров и плана ACSP-1

при различных значениях

Расчет параметров процедуры АCSP-1 осуществляется в следующем порядке. Принимается определенная периодичность выборочного контроля . Объем накопителя рассчитывается по формулам:

![]() ,

,

.

.

Сравним

величину среднего объема инспекции

![]() ,

используемого при работе по планам

CSP-1

и ACSP-1.

,

используемого при работе по планам

CSP-1

и ACSP-1.

Расчет производился по формулам:

для плана CSP-1

![]() ;

;

для плана ACSP-1

.

.

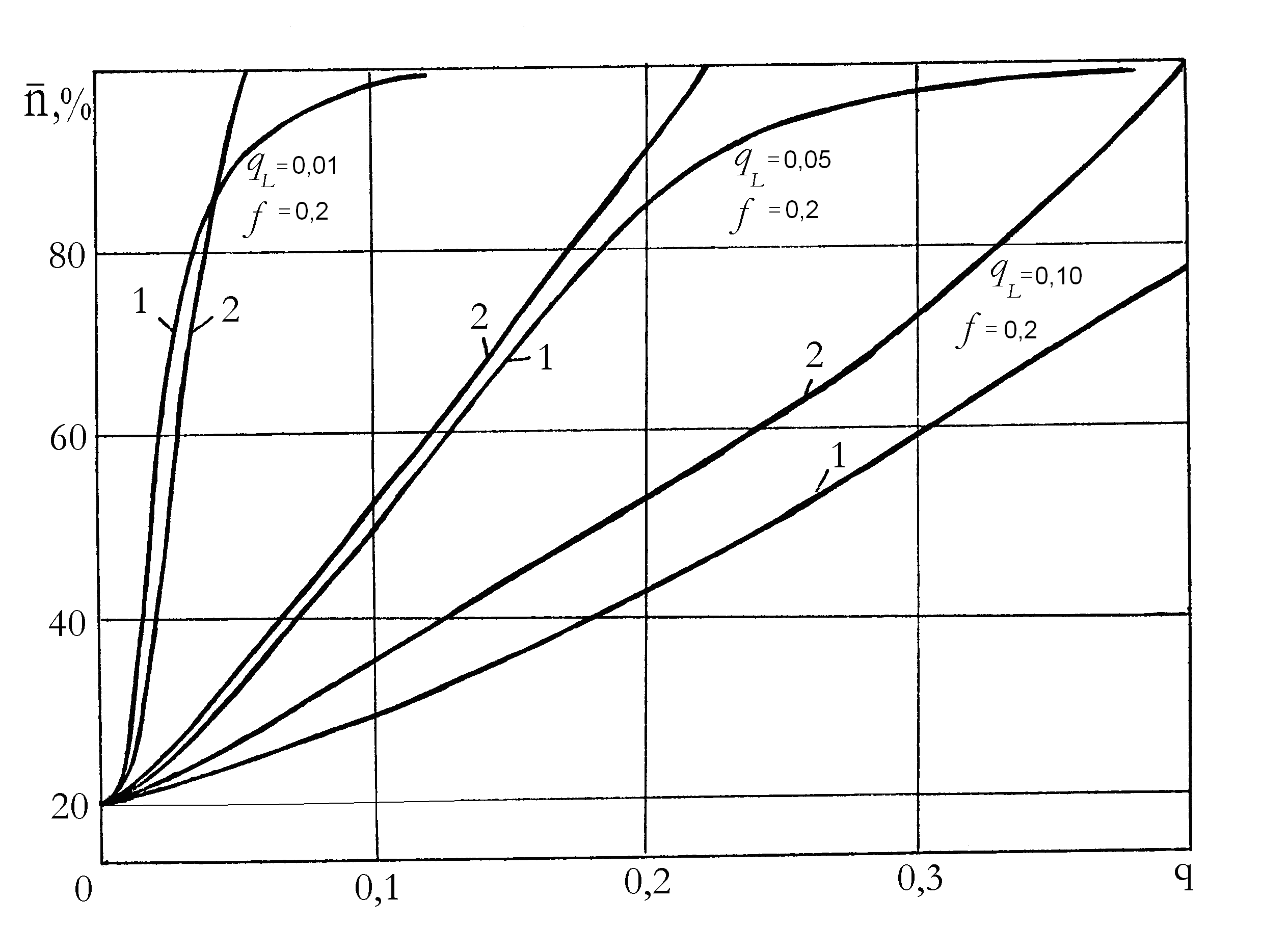

На рис. 4 представлены результаты расчета для планов с параметрами =0,2, =0,01, =0,05, =0,10. Кривые 1 соответствуют плану CSP-1, кривые 2 – плану ACSP-1.

Рис. 4. Средний объем инспекции для планов CSP-1 и ACSP-1

Зависимости показывают, что средний объем инспекции при использовании плана ACSP-1 меньше при обеспечении малых значений предела среднего выходного уровня дефектности.

Недостатком планов CSP-1 и ACSP-1 является резкий переход от выборочного к сплошному контролю при обнаружении дефекта, что в случае нестабильной работы контрольных устройств ведет к значительному увеличению объема контроля. Поэтому для контроля оборудования могут быть предложены известная процедура CSP-2 и разработанная процедура ACSP-2.

Согласно

процедуре CSP-2

после включения автомата ведется

сплошной контроль изделий в порядке их

производства и продолжается до тех пор,

пока не будут проконтролированы

годных изделий. После этого прекращается

сплошной контроль и контролируется

только каждое

![]() изделие. Если два выборочно

проконтролированных изделия будут

признаны дефектными, то процедура

предусматривает наладку оборудования,

возвращение к сплошному контролю и

продолжение его до тех пор, пока

изделий окажутся

годными.

изделие. Если два выборочно

проконтролированных изделия будут

признаны дефектными, то процедура

предусматривает наладку оборудования,

возвращение к сплошному контролю и

продолжение его до тех пор, пока

изделий окажутся

годными.

Согласно

процедуре ACSP-2

выборочно контролируется каждая

![]() изделие, причем

в случае обнаружения подряд двух

бракованных деталей уводится на

разбраковку объем накопителя

.

изделие, причем

в случае обнаружения подряд двух

бракованных деталей уводится на

разбраковку объем накопителя

.

Выбор параметров процедуры ACSP-2 осуществляется в следующем порядке. Устанавливается периодичность выборочного контроля . Определяется объем изделий, находящихся в накопителе

![]() ,

,

.

.

Возможна разработка и использование многостадийного плана АCSP-j аналогично описанному плану CSP-j.