- •Тестовые задания для самоконтроля

- •Разливка металла и сплавов.

- •Ультранизкое содержание углерода в стали.

- •Продувка расплава инертным газом в ковше.

- •Назначение переплавных процессов.

- •Обработка порошками.

- •Контроль качества поковок.

- •Комбинированные способы внепечной обработки расплавов.

- •Качество слитков и непрерывнолитых заготовок.

- •Качество отливок.

- •6) Исправимый брак – это:

- •7) Неисправимый брак – это:

Продувка расплава инертным газом в ковше.

1. Перед продувкой стали инертным газом в ковше стоит следующая задача:

A) все выше перечисленное;

B) выравнивание, корректировка и точное регулирование химического состава стали;

C) ускорение расплавления и распределения в объеме ковша легирующих элементов, раскислителей и охлаждающих присадок;

D) повышение степени чистоты по оксидным включениям;

E) выравнивание, корректировка и установление точных значений температуры.

2. Подвод инертного газа к металлу осуществляется следующим способом:

A) все выше перечисленное;

B) через продувочные пробки в днище ковша;

C) через пористые швы между огнеупорными кирпичами;

D) через канал в шиберном затворе;

E) через «ложный стопор».

3. Время продувки инертным газом необходимое для выравнивания температуры у объема металла в ковше обычно составляет:

A) 3-5 мин;

B) 2 часа;

C) 25 мин;

D) 35-40 мин;

E) 60 мин.

4. Расход инертного газа при продувке стали обычно составляет:

A) 0,3 - 2,0 м3/т;

B) 0,9-1,5 м3/т ;

C) более 3 м3/т;

D) 2,5-3 м3/т;

E) более 10 м3/т.

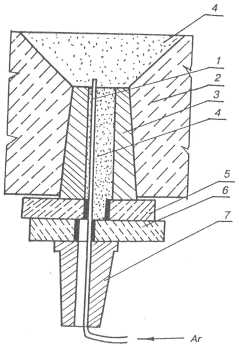

1 – трубка; 2 – гнездо ковша; 3 – стакан; 4- подсыпка; 5 – верхняя плита затвора; 6 – нижняя плита затвора; 7 коллектор.

A) через шиберный затвор;

B) через продувочные пробки в днище ковша;

C) через пористые швы между огнеупорными кирпичами;

D) через «ложный стопор»;

E) через фурму подводимую к днищу ковша.

6. Продувку инертным газом обычно производят после:

A) раскисления;

B) легирования;

C) науглероживания;

D) обезуглероживания;

E) гомогенизации.

7. При продувки инертным газом в ковше происходит гомогенизация. Гомоге-низация это:

A)выравнивание содержания отдельных элементов в объеме металла;

B)выравнивание температуры в металле;

C)ускорение расплавления в объеме ковша легирующих элементов, раскислителей и охлаждающих присадок;

D) повышение степени чистоты по оксидным включениям;

E) удаление неметаллических включений.

8. При продувке в ковше аргоном под обычным окислительным шлаком (6 - 18 % FeO) общее содержание кислорода в стали в первые 3-10 мин понижается, а затем остается на одном уровне или (более часто) возрастает. Чем это обусловлено:

A) вторичным окислением шлака;

B) флотацией;

C) гомогенизацией;

D) выравниванием температуры в металле;

E) все выше перечисленное.

Назначение переплавных процессов.

1. Недостатком способа ВИП (Вакуумный индукционный переплав) является:

A) контакт металла с футеровкой;

B) Невозможность снижения содержания серы;

C) Высокая концентрация тепла в дуге;

D) Отсутствие шлаковой фазы;

E) Получается плотный слиток.

2. Достоинством способа BИП (Вакуумный индукционный переплав) является:

A) все ответы верны;

B) получение металла строго заданного состава;

C) чистый металл по содержанию газов;

D) чистый по неметаллическим включениям;

E) низкое содержание примеси цветных металлов.

3. В настоящее время вакуумный индукционный переплав используется как метод:

A) предварительной выплавки шихты в виде заготовок;

B) выплавки низкокачественной стали;

C) внепечной обработки;

D) производства сверхкрупных слитков;

E) выплавки чугуна.

4. Переплавные процессы представляют собой:

A) Различные способы переплава слитков или заготовки;

B) Изменение состава переплавленных заготовок;

C) Особые условия кристаллизации металла;

D) Ликвационные процессы и дефекты усадочного происхождения;

E) Предварительно полученную обычными способами выплавку.

5. В чистом виде "переплавными" процессами являются переплавы:

A) Вакуумно-дуговой (ВДП), электрошлаковый (ЭШП), электронно-лучевой (ЭЛП), плазменно-дуговой (ПДП);

B) Электрошлаковый;

C) Плазменно-дуговой;

D) Вакуумный индукционный;

E) Индукционный.

6. Достоинством способа ВДП (Вакуумный дуговой переплав) является:

A) Отсутствие контакта металла с огнеупорной футеровкой;

B) Невозможность снижения содержания серы;

C) Высокая концентрация тепла в дуге;

D) Отсутствие шлаковой фазы;

E) Получается плотный слиток.

7. Получаемые электрошлаковые слитки имеют обычно развес до 5 - 6 т. В отдельных случаях (например, при получении заготовок для последующего изготовления роторов турбин электростанций) отливаются электрошлаковые слитки массой:

A) 60 т и более;

B) 20т и более;

C) 220т и более;

D) 300т и более;

E) 600т и более.