- •Глава 6.5. Оперативно-производственное планирование

- •6.5.1. Содержание, задачи и функции оперативного планирования производства

- •6.5.2. Нормативно-календарные расчеты в различных типах производства

- •6.5.3. Межцеховое оперативно-календарное планирование

- •6.5.4. Внутрицеховое календарное планирование

- •6.5.5. Оперативное управление производством

6.5.5. Оперативное управление производством

Оперативное управление производством (ОУП), часто называемое диспетчированием производственного процесса, направлено на обеспечение ритмичного и комплектного выпуска продукции согласно установленному плану посредством оперативного контроля и регулирования его выполнения. ОУП (диспетчирование) обнаруживает, предупреждает и ликвидирует производственные неполадки и отклонения от плана, а также направляет движение производственного процесса в рамки установленного организационно-технологического режима, обеспечивая условия для выполнения производственных заданий. Основными принципами диспетчирования являются оперативность, централизация, плановость и профилактика.

Оперативность основывается на широкой осведомленности о ходе производства, которая обеспечивается:

а) информацией о состоянии производства, получаемой через закрепленных за цехами и участками плановых работников;

б) текущей информацией, поступающей через диспетчерскую службу.

Наличие специальной диспетчерской связи обеспечивает быстрое получение сообщений и гарантирует точность информации. Важнейшим средством текущей информации о ходе производства являются ежедневные диспетчерские совещания. Специальная диспетчерская связь позволяет участникам совещания оставаться на своих рабочих местах у диспетчерских пунктов.

Централизация диспетчирования позволяет координировать весь текущий сложный производственный процесс. Диспетчирование в масштабе предприятия осуществляет ПДО или диспетчерское бюро ППО предприятия; в цехах — диспетчеры ПДБ соответствующего цеха.

Плановость и профилактика диспетчирования обеспечиваются тем, что диспетчер в своих действиях исходит из задачи выполнения плана за смену, сутки. Принцип профилактики проявляется в проведении диспетчером контроля. Контроль должен быть опережающим и за несколько дней до срока определять обеспеченность выпуска изделий, запуска деталей и изделий на первые операции, состояние заделов в производстве и состояние самого производства на наиболее узких его участках.

Сущность диспетчирования сводится к непрерывному контролю и текущему регулированию производства, направленному на выполнение плановых заданий. В масштабе предприятия контроль за ходом производства осуществляется по следующим направлениям:

1. Контроль выполнения номенклатурного плана предприятия.

2. Контроль межцеховых передач, узлов, деталей, полуфабрикатов, заготовок и состояния заделов в производстве.

3. Контроль оперативной подготовки производства.

4. Наблюдение за работой отстающих участков в цехах.

В масштабе цеха контроль за ходом производства осуществляется по следующим направлениям:

1. Контроль выполнения номенклатурного плана цеха.

2. Контроль подачи в цех заготовок, полуфабрикатов, материалов, готовых деталей и узлов.

3. Контроль оперативной подготовки производства и обеспечения рабочих мест всем необходимым.

4. Наблюдение за работой на линиях или на участках. Методы контроля и регулирования зависят от типа производства,

масштаба и производственной структуры предприятия или цеха, характера выпускаемой продукции.

В условиях опытного производства оперативное регулирование выполнения работ осуществляется по ленточным или сетевым графикам. При этом устанавливается степень отставания или опережения фактических сроков выполнения работ от ранних сроков их начала. В единичном и мелкосерийном производствах необходим строжайший контроль за сроками выполнения заказов, своевременным их комплектованием необходимыми деталями, согласованием процесса производства с технической подготовкой заказа. Оперативное регулирование в этих типах производства направлено на обеспечение календарного движения производства изделий применительно к заданной последовательности и срокам выполнения работ.

Массовое и серийное производства характеризуются высоким уровнем централизации оперативного регулирования с разветвленной структурой диспетчерской службы. В серийном производстве контролируется запланированный ритмичный выпуск изделий по графику, запуск и выпуск комплектов деталей соответственно комплектовочным номерам машин, нормативный уровень заделов.

В массовом производстве ОУП обеспечивает непрерывный контроль за соблюдением установленного организационно-технического режима, в том числе: заданный ритм производства, контроль ритмичного выпуска изделий и регулирование уровня заделов; призвано обеспечить быстрое восстановление нарушенного хода производства.

Диспетчерский контроль и регулирование хода производства осуществляется на основе собранной информации о выполнении производственных программ и заданий. Фактические данные о ходе производства сопоставляются с плановыми. На основе анализа выявленных отклонений определяются меры по обеспечению равномерного и комплектного выполнения программы выпуска изделий.

Для обеспечения непрерывности производственного процесса необходимо создавать заделы заготовок, деталей, узлов. Однако постоянное наличие большого запаса полуфабрикатов (заготовок, деталей, узлов) увеличивает затраты на их хранение. С целью обеспечения координации деятельности производственных подразделений во времени, обеспечения изготовления продукции в заданном количестве и в заданное время на каждой фазе и стадии производственного процесса используется система Just-in-time (JIT — точно вовремя, точно в срок).

Система JIТ была разработана и впервые применена в японской автомобильной компании «Тойота». Суть этой системы в том, что изготовление изделий ведется малыми партиями, подача требуемых изделий к месту последующей производственной операции осуществляется в то время, когда это нужно. Если традиционная система ОПП является «толкающей», т.е. изготовленные на предыдущих участках изделия передаются («выталкиваются») на последующие участки независимо от того, есть ли в них потребность, то систему JIТ можно характеризовать как «вытягивающую» — расположенный на последующем этапе производственного процесса участок заказывает («вытягивает») необходимое ему количество продукции к требуемому сроку с предыдущего участка.

Система JIТ предусматривает осуществление поставок, заготовок, деталей синхронно с производством. Материалы доставляются партиями, необходимыми для дальнейшей переработки. Предпосылкой реализации системы JIТ являются поставки с высоким уровнем качества. Качество означает учет требований потребителя и должно обеспечиваться на всех стадиях подготовки и осуществления производства («превентивное обеспечение качества»). Требования системы JIТ:

1. Потребители и поставщики должны быть строго скоординированы с использованием современных средств электронной связи. Все рабочие места должны быть связаны в соответствии с последовательностью процесса обработки поставляемых производственных материалов. Поставщики бесперебойно, точно в срок, в требуемом объеме и качественно должны удовлетворять потребности клиентов.

2. Точно должны соблюдаться сроки поставок и оговоренный уровень качества. Особые требования предъявляются к качеству поставляемой продукции (материалов, заготовок). Входной контроль качества затрудняет материальные потоки, невозможны возврат и замена Дефектных деталей и материалов. Поэтому функции контроля качества передаются поставщику, но стандарты определяются потребителем.

Система JIТ предусматривает использование двух видов специальных сопроводительных карточек («Канбан»): карточки отбора и карточки производственного заказа. В карточках отбора указываются вид и количество изделий, которые должны поступить с предыдущего участка; в карточках производственного заказа — вид и количество продукции, которая должна быть изготовлена на предшествующем технологическом участке. Механизм использования карточек следующий:

1. Водитель автопогрузчика прибывает к месту складирования деталей на предшествующем участке, имея необходимое количество карточек отбора и пустые контейнеры. Он отправляется на склад только в том случае, если на его пункте отбора скопилось установленное количество карточек отбора, присланных через диспетчера, или наступило установленное время поездки.

2. Забирая детали, водитель снимает карточки заказа, которые были прикреплены к каждому контейнеру, и прикрепляет на их место карточки отбора на те же виды изделий. Снятые с контейнеров карточки заказов и привезенные с собой пустые контейнеры он оставляет на пункте сбора карточек данного производственного участка. После начала обработки доставленных с предыдущего участка изделий карточки отбора с освобождающихся контейнеров доставляются на пункт сбора карточек отбора этого участка.

3. На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта в строго определенное время и оставляются на пункте сбора карточек заказа этого участка в той же последовательности, в какой их снимал водитель с контейнеров с готовой продукции на месте складирования. Производство деталей на предшествующем участке ведется, в соответствии с последовательностью получения этих карточек заказа.

Карточки «Канбан» сопровождают изготовляемые на предшествующем участке изделия на всех технологических стадиях этого участка.

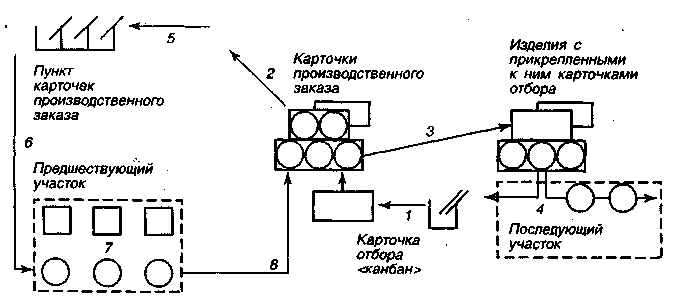

Готовое изделие (деталь) вместе с карточкой заказа помещают на место складирования, чтобы водитель погрузчика с предыдущего участка вновь смог бы забрать его в любое время. Схема движения карточек «Канбан» представлена на рис. 6.14.

Рис. 6.14. Схема движения карточек «Канбан»

1 — доставка карточек отбора с пункта сбора этих карточек на склад готовой продукции; 2 — снятие с готовой продукции карточек заказа и прикрепление на их место карточек сбора; 3 — доставка готовой продукции с прикрепленными к ней карточками отбора на участок-потребитель готовой продукции (последующий участок); 4 — передача освободившихся карточек отбора с участка-потребителя на пункт сбора этих карточек; 5 — передача карточек заказа на пункт сбора этих карточек; 6 — передача карточек заказа на участок-поставщик готовой продукции; 7 — выполнение производственного заказа участком-поставщиком; 8 — поставка готовой продукции с прикрепленными к ней карточками заказа с участка-поставщика на склад готовой продукции

Такое движение карточек «Канбан» должно быть непрерывным на всех стадиях. В результате каждый производственный участок будет получать все необходимые изделия (детали) в нужное время в требуемом количестве, и таким образом будет воплощена в жизнь система JIТ — «точно вовремя», которая обеспечивает уменьшение размера партии, сокращение задела, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов.