- •1 Пласт:

- •2 Пласт:

- •3 Пласт:

- •– Сумма мощностей всех вышележащих пластов; - сумма расстояний между вышележащими пластами.

- •Капитальные затраты будущих лет (спр) рассчитываем по действующим стоимостным параметрам и приводятся к базовому периоду (базовый период - момент сдачи шахты в эксплуатацию) по формуле

- •Выбор рационального варианта вскрытия шахтного поля зависит от соотношения по вариантам капитальных (к1и к2) и эксплуатационных (э1 и э2) затрат, рассчитанных в таблице 13.

Введение

Горно-металлургический комплекс (ГМК) Республики Казахстан имеет такое значение для страны, что многие аспекты его деятельности выходят за рамки отрасли и определяются политикой государства. То же самое можно сказать и о его проблемах. Кроме того, ГМК через Закон «О недрах» тесно связан с нефтегазовым комплексом. Принимаемые для нефти и газа законы в последующем не самым лучшим образом сказываются на развитии рудной базы (месторождений полезных ископаемых) ГМК.

В мире несколько сотен государств, многие из них живут за счет сырья, но, пожалуй, только семь из них могут сравниться с Казахстаном по богатству недр. А учитывая, что пять из них — это нефтяные монархии Персидского залива, то в мире остается только два государства, сравнимые с Казахстаном по рудному потенциалу, — Австралия и ЮАР. Если же брать во внимание разнообразие обнаруженных крупных месторождений полезных ископаемых, сосредоточенных на одной территории, то нет в мире страны, способной соперничать с Казахстаном. Наша страна занимает ведущие позиции в мире по наличию большинства таких важнейших для промышленности металлов, как железо, медь, свинец, цинк, золото, уран, марганец, хром, никель (нефть и газ — это отдельная отрасль).

По запасам углей Казахстан входит в десятку стран-лидеров, уступая лишь Китаю, США, России, Австралии, Индии, ЮАР и Украине. Государственным балансом учтены запасы по 49 месторождениям, они составляют 33,6 млрд. тонн, в том числе каменных - 21,5 млрд. тонн, бурых углей - 12,1 млрд. тонн. Большая часть месторождений угля сосредоточена в Центральном (Карагандинский и Экибастузский угольные бассейны, месторождение Шубарколь) и Северном Казахстане (Тургайский угольный бассейн). Становление и развитие угольной отрасли Казахстана, как и других отраслей в республике, после распада СССР происходило в трудных условиях.

Общий объем добычи угля в 1991 году в Казахстане составлял 130,4 млн. тонн, или 20,7% к общей добыче угля на территории бывшего СССР. В отрасли было 26 шахт, 7 разрезов. На фабриках подвергалось обогащению 27% всего добытого угля, в том числе 98% угля для коксования. Уголь отгружался, помимо Казахстана, во все страны бывшего Союза и ряд стран Восточной Европы.

Коренное изменение социально-политической обстановки в республике в начале 90-х годов, в связи с приобретением ею суверенитета, функционирование экономики в рамках товарно-денежных отношений, спад угледобычи и необходимость обеспечения дальнейшей перспективы, вызвали необходимость поиска новых подходов в угольной промышленности.

После разгосударствления угледобывающих предприятий, с 1996 года, наблюдается постепенный выход отрасли из кризиса. В настоящее время в угольной отрасли страны в основном завершен трудный период реструктуризации, достигнуты положительные результаты по наращиванию добычи угля и повышению экономического потенциала угольных компаний. Беспрецедентные по масштабам и времени преобразования позволили обеспечить переход угольной отрасли на рыночные отношения. Сегодня угольная отрасль страны обеспечивает выработку в Казахстане 78% электроэнергии, практически стопроцентную загрузку коксохимического производства, есть возможности полностью удовлетворять потребности в топливе коммунально-бытового сектора и населения.

Добычу угля в стране ведут 33 компании (5 иностранных и 28 отечественных). За десять лет в недропользование угля ими инвестировано более 3 млрд. долларов США. В сравнении с 1996 годом объем капиталовложений вырос в 10 раз и по итогам 2006 года составил 428,7 млн. долларов.

В настоящее время объем добычи угля в республике стабилизировался на уровне 95-96 млн. тонн в год. Ожидаемый объем добычи в текущем году составит 97 млн. тонн. Учитывая острую потребность в обеспечении вновь вводимых генерирующих мощностей твердым топливом, разработана Концепция развития угольной промышленности Казахстана до 2020 года. Ею предусматривается увеличение объема добычи угля с 96,3 млн. тонн в 2006 году до 145,6 млн. тонн к 2020 году или на 49,3 млн. тонн, в том числе коксующихся углей, соответственно, с 12,9 млн. тонн до 24,3 млн. тонн или на 11,4 млн. тонн, энергетических углей - с 83,4 млн. тонн до 121,3 млн. тонн или на 37,9 млн. тонн, что позволит полностью обеспечить потребности внутреннего и внешнего рынков в коксующихся и энергетических углях.

Прогнозируемый рост цен на такие первичные источники энергии, как нефть и природный газ, заставляют искать альтернативные, экологически чистые технологии использования угля, который в обозримом будущем останется основным источником первичной энергии и запасы которого в Казахстане весьма значительны.

1 АНАЛИЗ ГОРНО-ГЕОЛОГИЧЕСКИХ И ГОРНОТЕХНИЧЕСКИХ УСЛОВИЙ МЕСТОРОЖДЕНИЯ.

Месторождение представлено 3 пологими угольными пластами, тектоника, элементы залегания и строения пластов, гидрогеология, газоносность, границы и размеры шахтного поля, балансовые запасы шахтного поля, обоснование потерь и промышленных запасов.

Разрабатывается месторождение со свитой из трёх пологих пластов средней мощности: 1 пласт – 2,7м, 2 пласт – 1,9м и 3 пласт – 1,8м. Мощность наносов составляет 55м. Плотность угля в данном месторождении составляет 1,43 т/м3, Расстояние между 1 и 2 пластом составляет 50м, а между 2 и 3 – 60м. В свите не наблюдается каких – либо изломов и прочих геологических нарушений. Угол падения пластов составляет 12°. По относительной газоносности шахта относится к сверхкатегорным, так как относительная газоносность составляет 20м 3/т. Приток воды в шахту не значителен и составляет 145 м3/ч. Так как месторождение разрабатывается только одной шахтой, то его форма предопределяет форму и размеры шахтного поля. Размер шахтного поля по падению составляет 2000м, а по простиранию – 6000м.

Для дальнейших расчётов необходимо определить производительность каждого пласта в свите.

Производительность пласта рассчитывается по формуле: р=mγ , т/м2

р1=2,4*1,41=3,38т/м2;

р2=2,9*1,41=4,04т/м2;

р3=2,8*1,41=3,94т/м2.

Таблица 1. Характеристика угольных пластов

Индекс пласта |

Среднединамическая мощность пласта, м |

Плотность угля, т/м3 |

Производительность пласта, т/м2 |

Расстояние до вышележащего пласта, м |

1 |

2,4 |

1,41

|

3,38 |

- |

2 |

2,9 |

4,08 |

65 |

|

3 |

2,8 |

4,94 |

80 |

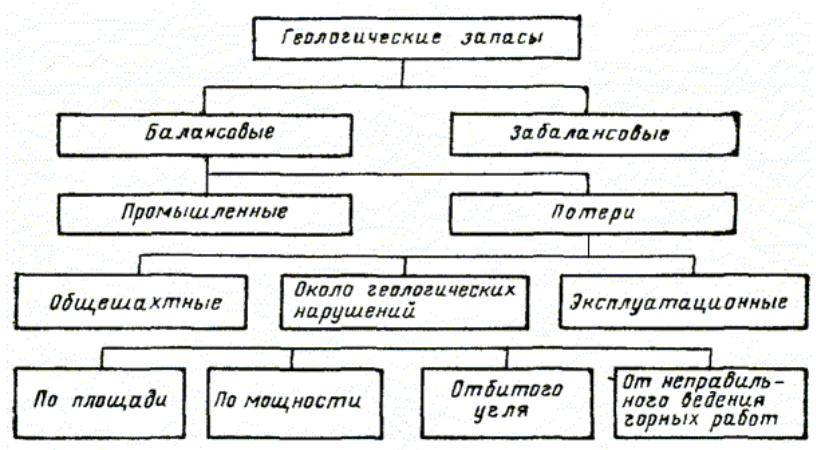

Запасы и потери шахтного поля

Для дальнейших расчётов необходимо определить балансовые и промышленные запасы, а также определить потери при планируемом извлечении запасов на поверхность. Балансовыми называют такие запасы, разработка которых экономически целесообразна: по качеству полезного ископаемого они отвечают требованиям их промышленного использования, а по количеству и условиям залегания пригодны для добывания при современном уровне техники. Та часть балансовых запасов, которая может быть выдана на поверхность при разработке месторождения, называется промышленными запасами, которые равны балансовым за вычетом потерь.

Балансовые

запасы по каждому пласту QБ

в пределах шахтного поля рассчитываются

по формуле: QБ=LHmγ,

млн. т

Балансовые

запасы по каждому пласту QБ

в пределах шахтного поля рассчитываются

по формуле: QБ=LHmγ,

млн. т

QБ1=6100*2000м*2,4*1,41=41,28млн.т

QБ2=6100*2000м*2,9*1,41=49,88млн.т

QБ3=6100*2000м*2,8*1,41=48,16млн.т

∑QБ=139,3млн. т

Промышленные запасы вычисляю путём вычитания из балансовых запасов проектных потерь, которые принимаются в следующих пределах:

-эксплуатационные: 6%

-в предохранительных целиках: 7%

-горно-геологические: 6%

Общие потери не должны составлять более 19%.

В предохранительных целиках потери составляют, млн.т:

1 пласт:(41,28*6)/100=2,4

2 пласт:(49,88*6)/100=2,9

3 пласт:(48,16*6)/100= 2,8

Итого: 8,1млн. т

По горно – геологическим условиям, млн.т:

1 пласт:(41,28*6)/100=2,4

2 пласт:(49,88*6)/100=2,9

3 пласт:(48,16*6)/100= 2,8

Итого: 8,1млн. т

Эксплуатационные потери, млн.т:

1 пласт:(41,28*6)/100=2,4

2 пласт:(49,88*6)/100=2,9

3 пласт:(48,16*6)/100= 2,8

Итого: 8,1млн. т

Всего потерь:

1 пласт=7,2 млн. т, 2 пласт=8,7 млн. т, 3 пласт=8,4млн. т.

Проектные потери составляют 24,3млн. т (18%).

Промышленные запасы, млн.т:

1пласт: 41,28– 7,2=34,08

2 пласт: 49,88– 8,7=41,2

3 пласт: 48,16 – 8,4=39,6

В общем промышленные запасы составляют 114,88млн. т (82%)

Таблица 2. Запасы и потери шахтного поля

Индекс пласта |

Балансовые запасы, млн. т |

Проектные потери, млн. т |

Всего потерь, млн.т |

Промышленные запасы, млн. т |

||

В предохр. целиках |

По горно-геолог. условиям |

Эксплуа-тационные |

||||

1 |

41,28 |

2,4 |

2,4 |

2,4 |

7,2 |

34,08 |

2 |

49,88 |

2,9 |

2,9 |

2,9 |

8,7 |

41,2 |

3 |

48,16 |

2,8 |

2,8 |

2,8 |

8,4 |

39,6 |

Итoго, млн.т: |

139,32 |

8,1 |

8,1 |

8,1 |

24,3 |

114,88 |

Итого, %: |

100 |

6 |

6 |

6 |

18 |

82 |

2 МОЩНОСТЬ ШАХТЫ. РЕЖИМ РАБОТЫ

При обосновании мощности шахты необходимо руководствоваться следующими положениями:

Мощность шахты должна быть не менее 1,5млн. т/год и быть равной типовой.

Срок службы шахты должен быть не менее 50 и не более 60лет.

Срок нормальной

работы шахты ТН

и годовая производственная мощность

шахты АГ

связаны выражением:

,

где QП

– промышленные запасы шахтного поля.

Полный срок службы шахты Тп

определяется по формуле:

Тп=ТН

+tРЗ,

лет, где tРЗ

– время, необходимое на освоение шахтой

производственной мощности и на свёртывание

добычи. Оно определяется по формуле:

tРЗ=

1,6+1,3АГ,

лет.

,

где QП

– промышленные запасы шахтного поля.

Полный срок службы шахты Тп

определяется по формуле:

Тп=ТН

+tРЗ,

лет, где tРЗ

– время, необходимое на освоение шахтой

производственной мощности и на свёртывание

добычи. Оно определяется по формуле:

tРЗ=

1,6+1,3АГ,

лет.

Таблица 3. Мощность шахты

АГР, млн. т/г |

1,5 |

1,8 |

2,1 |

2,4 |

3,0 |

3,6 |

|

76,1 |

63,4 |

54,4 |

47,6 |

38,1 |

32,6 |

tРЗ, лет |

4,3 |

3,9 |

4,3 |

4,7 |

5,5 |

6,15 |

Тп, лет |

80,4 |

67,3 |

58,7 |

52,3 |

43,6 |

38,75 |

Принимается срок службы шахты - 50 лет. Принимаю мощность шахты по рядовому углю в сутки – 8000т, в год – 2,4млн. т. По товарному углю годовая мощность рассчитывается по формуле, млн.т :

.

.

Режим работы шахты принимаю в соответствии с нормами и законодательными актами: 300 рабочих дней в году, длительность рабочей смены – 6 часов, т.к. шахта сверхкатегорная по газу.

3 МЕХАНИЗАЦИЯ ОЧИСТНОЙ ВЫЕМКИ И НАГРУЗКА НА ЗАБОЙ

По каждому пласту определяю способы механизации очистной выемки и рассчитываю нагрузку на очистной забой. Выбираю крепь в соответствии с мощностью пластов и углу падения пластов в свите.

Таблица 4.Определение мощности

Индекс пласта |

Тип крепи |

Вынимаемая мощность пласта, м |

Площадь поперечного сечения лавы, свободная для прохода воздуха, м2 |

1 |

Фазос (Польша) |

1,7 – 5,2 |

S=1,2*2.4+2,9=5,8 |

2 |

S=1,2*2,9+2,9=6,38 |

||

3 |

S=1,2*2,8+2,9=6,26 |

Выбирается для данной крепи комбайн 1КШЭУ (Россия), с шириной захвата – 0,63 м и скоростью подачи – 8м/мин. Схема работы комбайна – выемка уступами(сначала верхний, а при обратном ходе-нижний уступ), т.к. мощность пластов ограничена от 2,2…4,5м.

Техническая нагрузка на очистной забой АТ определяется по формуле:

,

,

где

-

число смен работы очистного забоя по

добыче в сутки. Принимаю число смен –

3;

-

число смен работы очистного забоя по

добыче в сутки. Принимаю число смен –

3;

Т – продолжительность смены – 360мин;

tПЗ – продолжительность подготовительно-заключительных операций, мин; tПЗ = 15 мин;

m – вынимаемая мощность пласта, m= 2,4; 2,9; 2,8;

r – ширина захвата исполнительного органа очистного комбайна, м;

r =0,63

γ – плотность угля, т/м3; γ=1,41

v – скорость подачи очистного комбайна, м/мин; v = ( 0,80) vT,

vT – технически возможная скорость подачи комбайна;

kCP – коэффициент, учитывающий схему работы комбайна: при челноковой схеме работы kCP = 0,8;

kM – коэффициент машинного времени, kM = 0,4

1 Пласт:

2 Пласт:

3 Пласт:

Расчет нагрузки на очистной забой по условиям проветривания производится по формуле:

,

т/сутки

,

т/сутки

где vВ – допустимая по ПБ скорость движения воздуха в лаве, vВ = 4 м/сек;

s –площадь поперечного сечения лавы, свободная для прохода воздуха, принимаемая по технической характеристике механизированной крепи (таблица 5), м2;

d – допустимая по ПБ концентрация метана в исходящей струе, d = 1%;

kВП – коэффициент, учитывающий движение части воздуха за призабойной частью выработанного пространства, kВП = 1,2 – 1,3;

qЛ – относительное метановыделение в исходящую струю воздуха из лавы, м3/т суточной добычи,

qЛ = (0,3 – 0,4) qШ. qЛ=0,3*20м3/т=6м3/т

1 пласт:

2 пласт:

3 пласт:

Таблица 5 Тип крепи

Индекс пласта |

Механизированный комплекс |

Комбайн |

Нагрузка на забой, т/сут |

1 |

Фазос (Польша) |

1КШЭУ (Россия) |

3995 |

2 |

4409 |

||

3 |

4327 |

4 СПОСОБ ПОДГОТОВКИ ШАХТНОГО ПОЛЯ И СИСТЕМА РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ

На основе анализа горно-геологических условий шахтного поля рассмотрим возможность применения этажного, панельного или погоризонтного способов подготовки шахтного поля, приведу достоинства и недостатки каждого из способов и окончательно выберу наиболее рациональный.

Панельный способ подготовки шахтного поля

Панельный способ подготовки применяют при разработке: пластов при углах падения до 18°, когда можно осуществить полную конвейеризацию транспорта, одного или ограниченного числа пластов, когда необходимо обеспечить большую мощность шахты, нарушенных месторождений, когда участки между нарушениями являются своего рода панелями, при длине шахтного поля по простиранию более 6 км.

Панельный способ деления шахтного поля на части имеет следующие преимущества: позволяет увеличить нагрузку на пласт, обеспечивает применения поточного конвейерного транспорта от очистного забоя до главного откаточного штрека, позволяет отрабатывать ярусы от границ панели к наклонной выработке.

Недостатки панельного способа — необходимость проведения большего числа наклонных выработок, чем при этажном способе, и увеличение объема работы подземного транспорта по штрекам примерно на 20—30 % за счет «перепробега» грузов (угля) по штрекам.

Этажный способ подготовки шахтного поля

Этажный способ подготовки применяют на наклонных, крутонаклонных и крутых пластах. На пологих пластах с углами падения до 18—20° он рекомендуется при: вскрытии шахтных полей наклонными стволами, проходимыми по падению пласта или пород лежачего бока. При вскрытии вертикальными стволами применяется: когда мощность шахты может быть обеспечена работой ограниченного числа лав (до четырех),на шахтных полях с ограниченными размерами по простиранию (до 4 км), при разработке сильно газоносных пластов, особенно пластов, опасных по внезапным выбросам угля и газа или суфлярном выделении метана.

Достоинство способа — простота схемы планировки горных выработок. Недостатки: трудность обеспечения высокой концентрации очистных работ на шахте, повышенные эксплуатационные расходы на проведение и поддержание выработок.

Погороизонтный способ подготовки шахтного поля

Погоризонтный способ подготовки применяют: на пластах с углами падения до 12°, когда выемочный столб отрабатывают по падению, и до 10°, если выемка запасов происходит по восстанию пласта, при любой газоносности пластов, при наличии непереходимых геологических нарушений с расположением их по падению пласта, между которыми и размещаются выемочные столбы.

Достоинства погоризонтного способа подготовки:

снижаются капитальные затраты на подготовку новых горизонтов,

обеспечиваются условия для более производительной работы механизированных комплексов и роста нагрузки на лаву,

упрощается схема подземного транспорта и схема проветривания.

Недостатки погоризонтного способа связаны с дополнительными трудностями, обусловленными проведением и эксплуатацией длинных наклонных выработок.

Для сравнительной оценки и правильного выбора способа подготовки шахтного поля необходимо учитывать конкретные горно-геологические и горнотехнические условия.

Из имеющихся способов подготовки наиболее предпочтительными являются этажный и погоризонтный способы.

Сделав анализ горно-геологических условий шахтного поля и рассмотрев возможность применения этажного или погоризонтного способов подготовки шахтного поля, при угле падения пласта в 100 и длине шахтного поля по простиранию 6000м, выбераем погоризонтный способ подготовки шахтного поля.

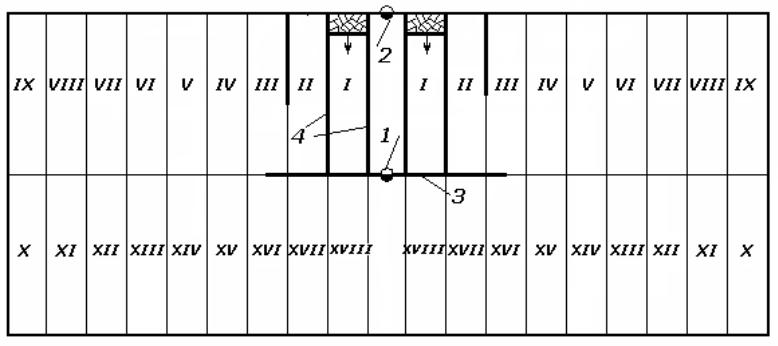

Погоризонтный способ подготовки шахтного поля (Рис.1) и система разработки длинными столбами по падению одинарными лавами (Рис.2). В каждом участке размещают лаву, забой которой располагается по простиранию и перемещаются по падению или по восстанию пласта. Лавы обслуживаются наклонными выработками.

Рис.1.Деление шахтного поля на полосы вытянутые по восстанию или падению :

1 - главный ствол; 2 - вентиляционный ствол; 3 - главный откаточный штрек;

4 – транспортный и вентиляционный бремсберги;

I-XVIII - последовательность отработки полос.

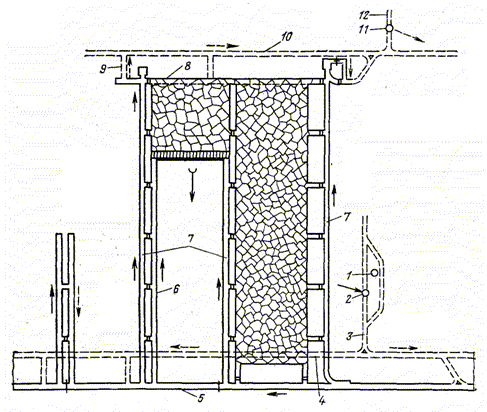

Погоризонтная подготовка осуществляется следующим образом. От пластового штрека проводят конвейерные бремсберги и вентиляционные ходки, которые с двух сторон оконтуривают столб (рис. 2). Ходки и бремсберги проводят комплектами: для первого столба три, а для последующих два, если нарезают одиночные столбы. Расстояние между наклонными выработками 250м. Выемочные наклонные выработки проводят до верхней границы шахтного поля, где их соединяют с главным вентиляционным штреком короткими квершлагами, а между собой — разрезными печами. Таким образом, очистной забой перемещается вниз по падению пласта.

Схема проветривания выработок показана стрелками на рис. 2. Характерной ее особенностью является прямоточность струи воздуха по выработкам выемочного столба и обособленное проветривание источников выделения метана, т.е. забоев подготовительных выработок, очистного забоя и конвейерных бремсбергов, где метан выделяется из отбитого угля, находящегося на ленте конвейера.

Транспортирование угля из лавы производится конвейерами по выемочным бремсбергам на основной горизонт и далее в вагонетках электровозами по главному штреку к квершлагу и стволу.

Рис. 2. Cистема разработки выемочных столбов по восстанию пласта при погоризонтной подготовке шахтного поля:

1,2 — стволы; 3 — квершлаг; 4 — полевой штрек; 5 — пластовый штрек; 6 — конвейерный бремсберг; 7 — вентиляционные ходки; 8— разрезная печь; 9 — квершлаг; 10— полевой вентиляционный штрек; 11 — воздухоподающий ствол; 12 — вентиляционный квершлаг

Далее следуют

расчёты длины выемочного поля и времени

отработки пластов. Длину

выемочного поля рассчитывается по

формуле

,т.к.

используем этажный способ подготовки

размер выемочного поля, где L-

размер шахтного поля по простиранию;

,т.к.

используем этажный способ подготовки

размер выемочного поля, где L-

размер шахтного поля по простиранию;

Длину лавы рассчитываю принимаем за 300м, так как разрабатываются пласты средней мощности. Время отработки выемочного поля ТВП рассчитывается по формуле, лет:

, где LЛ

– длина лавы, м;

, где LЛ

– длина лавы, м;

m – вынимаемая мощность пласта, м;

γ – плотность угля, т/м3;

А – суточная нагрузка на забой, сутки.

1 пласт:

2 пласт:

3 пласт:

5 ГРУППИРОВАНИЕ ПЛАСТОВ ПО ОЧЕРЁДНОСТИ ОТРАБОТКИ И ОПРЕДЕЛЕНИЕ НАГРУЗКИ НА ПЛАСТЫ

При группировании пластов по очерёдности их отработки предусматриваем нисходящую отработку пластов, интенсивность отработки вышележащего пласта не меньше, чем нижележащего, а количество одновременно отрабатываемых пластов не более трёх. Для определения нагрузки на каждый пласт:

производится расстановка очистных забоев с учетом выбранного способа подготовки шахтного поля, от которого зависит количество одновременно работающих очистных забоев;

учитывается попутная добыча, получаемая при проведении подготовительных выработок, которая составляет в зависимости от мощности пласта 5 - 10% от нагрузки на очистные забои по данному пласту.

Принимается количество забоев – 2. Добычу из очистного забоя рассчитываем как произведение нагрузки на забой по каждому пласту на количество забоев. Добыча из подготовительного забоя составляет 10% от добычи по очистному забою. Общая нагрузка на пласт рассчитывается как сумма добычи очистного и подготовительного забоев.

Добыча из очистного забоя, т/сут:

1 пласт: 3995•2=7990

2 пласт: 4409 •2= 8818

3 пласт: 4326 •2=8652

Добыча из подготовительного забоя, т/сут:

1 пласт:

2 пласт:

3 пласт:

Нагрузка на пласт, т/сут:

1 пласт: 7990+399=8389

2 пласт: 8818+440=9258

3 пласт: 8652+432=9084

Таблица 6. Группирование пластов по очерёдности и нагрузка на пласты

Индекс пласта |

Нагрузка на забой, т/сут |

Количество забоев |

Добыча из очистного забоя, т/сут |

Добыча из подготовит. забоя, т/сут |

Нагрузка на пласт, т/сут |

1 |

3995 |

2 |

7990 |

399 |

8389 |

2 |

4409 |

2 |

8818 |

440 |

9258 |

3 |

4326 |

2 |

8652 |

432 |

9084 |

Резерв добычи по периодам определяется по формуле:

,

где АСР

– рассчитанная суммарная нагрузка на

пласт, АСТ

– типовая суточная мощность шахты.

,

где АСР

– рассчитанная суммарная нагрузка на

пласт, АСТ

– типовая суточная мощность шахты.

1 пласт:

2 пласт:

3 пласт:

Разрабатываются пласты средней мощности, разработка ведётся восходящей отработкой двумя забоями на каждый пласт. Суммарные нагрузки на пласт находятся в пределах нормы. При восходящем порядке первым вынимается нижний пласт. При этом происходит подработка верхнего пласта, влияние которой сказывается при любом расстоянии между пластами, причем степень этого влияния зависит от мощности нижнего пласта, мощности и физико-механических свойств пород между пластами, угла падения пластов, длины очистного забоя и пр. Выбирается пластовая подготовка пластов. При пластовой подготовке все выработки, включая и основные, проводят и поддерживают по пластам полезного ископаемого.

6 ВСКРЫТИЕ ШАХТНОГО ПОЛЯ

Способ вскрытия — это качественная характеристика шахты, отражающая вид и взаимное расположения главных и вспомогательных выработок, проводимых для создания доступа с поверхности земли к шахтному полю или к его части.

Различают три типа главных вскрывающих выработок: вертикальные стволы, наклонные стволы и штольни. Поскольку главных вскрывающих выработок должно быть не менее двух, возможны комбинации этих выработок, например вертикальных и наклонных стволов.

Вскрытие шахтных полей вертикальными стволами является наиболее универсальным и распространенным, его применяют независимо от числа рабочих пластов в шахтном поле, мощности и угла падения этих пластов, мощности наносов и глубины разработки, производственной мощности шахты и т. д.

В соответствующих горно-геологических условиях проходят наклонные стволы, что обеспечивает определенные экономические и технические выгоды по сравнению со вскрытием вертикальными стволами. В гористой местности возможно вскрытие месторождения штольнями.

При комбинированных способах вскрытия применяют разнотипные главные вскрывающие выработки, например вертикальные и наклонные стволы. Наклонный ствол используют для выдачи угля на поверхность, а вертикальный — для спуска-подъема людей, грузов и пр.

Из всех наиболее доступных способов вскрытия выбирается следующие два варианта вскрытия пологих пластов: двухгоризонтное вскрытие вертикальными стволами или комбинированным способом, из которых, вследствие ряда расчётов выбирается один наиболее экономически выгодный.

I ВАРИАНТ. Двухгороизонтное вскрытие пологих пластов вертикальными стволами и погоризонтными квершлагами.

Шахтное поле по падению разделяется на 2 горизонта. Размер каждого горизонта по падению 1000м, а срок службы каждого горизонта составляет 29 лет.

Ствол первоначально проходят только до отметки первого горизонта, а пласты вскрывают откаточным квершлагом (рис.3). На него отрабатывают запасы бремсберговой части. По мере отработки этих запасов стволы заблаговременно углубляют до второго горизонта, а пласты вновь вскрывают откаточным квершлагом. В связи с этим квершлаги и получили название погоризонтных.

При вскрытии вертикальными стволами уголь из очистного забоя попадает на полевой откаточный штрек, затем на погоризонтный квершлаг. С погоризонтного квершлага он попадает в угольную разгрузочную яму околоствольного двора. До угольной разгрузочной ямы уголь транспортируется конвейерным транспортом. Из разгрузочной ямы уголь через дозатор поступает в скип и выдаётся по главному вертикальному стволу на поверхность.

Порода из забоя транспортируется в вагонетках по транспортным штрекам, квершлагам до околоствольного двора и выдаётся на поверхность по вспомогательному клетевому стволу.

Вентиляция первого горизонта следует по следующей схеме: свежая струя с поверхности подаётся по вспомогательному стволу на погоризонтный квершлаг, далее попадает на главный откаточный штрек, а оттуда в очистной забой. Из очистного забоя исходящая струя выходит на вентиляционный штрек, оттуда на квершлаг и выходит по фланговым вентиляционным шурфам.

Вентиляция второго горизонта осуществляется по схеме: свежая струя воздуха подаётся через вспомогательный ствол на квершлаг второго горизонта, через откаточный штрек попадает в очистной забой. Из забоя исходящая струя выходит на вентиляционный штрек, попадает на квершлаг и по фланговым вентиляционным стволам второго горизонта выходит на поверхность.

Подъём и спуск людей и оборудования осуществляется по вспомогательному стволу. По горизонтальным выработкам транспортирование осуществляется вспомогательным транспортом: оборудование и материалы – на платформах и в вагонетках; персонал – в специально оборудованных вагонетках.

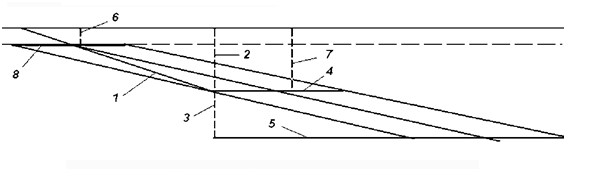

Рис.3. Схемы многогоризонтного вскрытия свиты пологих пластов вертикальными стволами и погоризонтными квершлагами.

1 – главный ствол; 2 – углубленная часть главного ствола; 3 – вспомогательный ствол; 4 – углубленная часть вспомогательного ствола; 5 – квершлаг I горизонта; 6 – квершлаг II горизонта; 7 – фланговые вентиляционные шурфы; 8 – фланговые вентиляционные стволы II горизонта; 9 – вентиляционные квершлаги I горизонта.

Для производства углубки стволов необходимо иметь углубочные отделения, оборудованное специальным одноклетевым подъемом с противовесом на большегрузную вагонетку.

Вскрытие шахтных полей вертикальными стволами и погоризонтными квершлагами рекомендуется применять при углах наклона пластов до 18° и размерах шахтного поля по падению от 2,5 км и более.

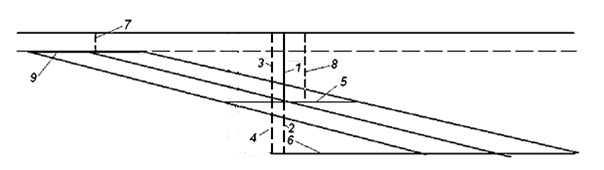

II ВАРИАНТ. Вскрытие пластов комбинированным способом (главным наклонным стволом, вспомогательными вентиляционными и погоризонтными квершлагами)

Уголь при вскрытии главным наклонным стволом, вспомогательным вертикальным стволом и погоризонтными квершлагами из очистного забоя по ленточным конвейерам попадает на полевой откаточный штрек и транспортируется на погоризонтный квершлаг, оттуда уголь попадает в околоствольный двор, а затем выдаётся на поверхность по главному наклонному стволу.

Порода на поверхность выдаётся из забоя в вагонетках по рельсовым путям, по транспортным выработкам до околоствольного двора и выдаётся на поверхность по вспомогательному вертикальному стволу.

Для вентиляции первого горизонта воздух поступает по вспомагательному стволу, через квершлаг на вентиляционный штрек и в забой. Исходящая струя идет из забоя по вентиляционному штреку, через квершлаг, к фланговым вентиляционным шурфам.

Для вентиляции второго горизонта свежая струя поступает через вспомогательный вентиляционный ствол на квершлаг II горизонта, далее на вентиляционный штрек и в очистной забой. Исходящая струя из очистного забоя идет на вентиляционный штрек, далее, через квершлаг на фланговые вентиляционные стволы II горизонта.

Подъём и спуск людей и оборудования осуществляется по вспомогательному стволу. По горизонтальным выработкам транспортирование осуществляется вспомогательным транспортом: оборудование и материалы – на платформах и в вагонетках; персонал – в специально оборудованных вагонетках.

Рис.4. Способ вскрытия главным наклонным стволом, вспомогательным вертикальным и погоризонтными квершлагами.

1 – главный наклонный ствол; 2 – вспомогательный ствол; 3 – углубленная часть вспомогательного ствола; 4 – квершлаг I горизонта; 5 – квершлаг II горизонта; 6 – фланговые вентиляционные шурфы; 7 – фланговые вентиляционные стволы II горизонта; 8 - вентиляционные квершлаги I горизонта.

Применяется способ вскрытия наклонными стволами при условиях, когда выход пласта прикрыт наносами незначительной мощности (до 50—70 м), в наносах отсутствуют плывуны, залегание пластов спокойное, угол наклона пластов до 18°. В данном случае, исходные условия месторождения больше подходят под вышеописанный способ вскрытия.

Длина наклонных стволов не должна превышать 1500—1800 м, так как при больших размерах шахтного поля по падению осложняются проветривание и работа вспомогательного канатного подъема, который становится ступенчатым.

Выбор рационального способа вскрытия методом сравнения вариантов. Сущность метода:

1) выбор рационального способа вскрытия осуществляется путем экономического сравнения рассматриваемых вариантов;

2) при сравнении вариантов учитываются следующие статьи затрат:

а) капиталовложения первоначальные (до сдачи шахты в эксплуатацию) и будущих лет (после сдачи шахты в эксплуатацию);

б) эксплуатационные расходы на:

• проведение подготовительных выработок;

• поддержание подготовительных выработок;

• ремонт капитальных горных выработок;

• транспорт и подъем угля;

• реновацию капиталовложений;

• водоотлив (при ω > 1).

3) при сравнении вариантов учитываются только те затраты, на которые отличаются рассматриваемые схемы. Одинаковы расходы (проведение одних и тех же выработок равной длины и поперечного сечения, их поддержание, транспорт одинаковых объемов полезного ископаемого на равную длину одинаковыми средствами и др.) не учитываются.

1 вариант Глубина вертикального ствола определяется по формуле:

h = hн + Lбр·sinα + hз,

где hз - глубина зумпфа – 30м;

hн - мощность наносов – 55м;

Lбр - наклонная высота бремсберговой части шахтного поля – 1000м;

α - угол падения свиты пластов.

Глубина углубки

h = (H – Lбр)·sinα,

где H – размер шахтного поля по падению.

Объем околоствольного двора

Vод = 1.4∙Аст+85∙q+10∙Vв+1700

Аст - суточная мощность шахты, т;

q - относительная газообильность, м3/т;

Vв - водоприток воды в шахту, м3/час.

Длина квершлага 2 горизонта рассчитывается по формуле:

Площадь поперечного сечения ствола определяются по размерам оборудования стволов (в скиповых стволах) и по количеству воздуха, поступающего по стволу (в клетевых стволах)

где VД - максимально допустимая скорость движения воздуха по стволу;

для людских стволов 8 м/с, для грузовых 12 м/с;

Q - количество воздуха, поступающего через ствол в шахту,м3/с;

kР - коэффициент, учитывающий утечки и резерв воздуха, kР =1.6 - 1.8;

d - максимально допустимое по ПБ содержание газа в исходящей струе воздуха из шахты, d = 0,75%.

Число квершлагов рассчитывается по формуле:

Сечение квершлага выбираю типовое – 17,6м2

Глубина главного вертикального ствола, м:

Глубина углубки, м:

Объём околоствольного двора, м3:

Длина квершлага 2 горизонта, м:

м,

м,

где H-длина шахтного поля по падению;

α - угол падения свиты пластов;

,

лет

,

лет