- •Содержание

- •Введение

- •1. Цели и задачи выполнения курсовой работы

- •В результате выполнения работы студент получает знания по:

- •Студент приобретает навыки и умение:

- •2. Тема и содержание курсовой работы

- •Расчетно-пояснительная записка имеет следующую структуру:

- •3. Указания по оформлению

- •Карта исходных данных для гладких соединений

- •Выполнение эскизов

- •4.1.2. Контроль размеров гладкими калибрами

- •4.1.3. Допуски и посадки подшипников качения на вал и в корпус

- •4.1.4. Допуски размеров, входящих в размерные цепи

- •Пример сводной таблицы к расчету размерной цепи

- •4.2. Нормирование точности типовых соединений сложного профиля

- •4.2.1. Нормирование точности метрической резьбы

- •Карта исходных данных по метрической резьбе

- •Предельные размеры диаметров болта и гайки по гост 16093

- •4.2.2. Нормирование точности шпоночных соединений

- •Карта исходных данных шпоночного соединения

- •4.2.3. Нормирование точности шлицевых соединений

- •4.2.4. Нормирование точности цилиндрических зубчатых передач

- •Карта исходных данных о зубчатой передаче и колесе

- •Рассчитать геометрические параметры зубчатого колеса:

- •Назначить степень точности зубчатой передачи

- •Определить исполнительный размер длины общей нормали

- •Выбрать контрольный комплекс зубчатого венца

- •Определить требования к базовым поверхностям зубчатого колеса

- •4.3. Выбор универсальных средств измерения

- •Карта исходных данных для выбора средств измерений

- •5. Памятка для самоконтроля по разделам работы По оформлению отчета

- •Общие замечания для всех разделов

- •Соединения гладких валов и отверстий

- •Выбор средств измерений

- •Список литературы Основная

- •Дополнительная

- •Приложение 2 Нормативная документация

- •Приложение 3 График выполнения курсовой работы

Определить требования к базовым поверхностям зубчатого колеса

Требования к точности заготовок под операцию зубонарезание определяются по рекомендациям [1, с.161, табл.6.14]. Точность базового отверстия или диаметра опорных шеек вала определяются по нормам плавности работы передачи.

Точность диаметра вершин зубьев зависит от варианта его использования при обработке и контроле колеса. Наружная поверхность заготовки часто используется в качестве базы (установочной для выверки положения заготовки на зуборезном станке или измерительной при контроле размера зубьев). Это следует учитывать при назначении допусков на наружный диаметр заготовки.

Наиболее часто используется 2-й вариант как измерительная база для выверки заготовки на станке. Тогда допуск на диаметр вершин зубьев определяется как:

Тda = 0,1 m.

Допуск на радиальное биение по вершинам зубьев: Fd=0,6·Fr.

Торцовое биение базового торца на диаметре 0,75d рассчитать, определив F по [1, с.150, табл.6.9]:

FТ = (0,5 F 0,75d)/B.

Расчетные значения округлить до стандартных ближайших величин по[1].

Вычертить зубчатое колесо в соответствии с требованиями оформления рабочих чертежей по ГОСТ 2.403. На чертеже обязательно указать точность базовых поверхностей (посадочного отверстия, диаметра вершин зубьев, допускаемого биения базового торца, биения окружности выступов).

Чертеж зубчатого колеса сопровождать таблицей его параметров в соответствии с ГОСТ 2.403. Таблица помещается на поле чертежа в верхнем правом углу и состоит из трех частей. Части должны быть четко выделены толстыми линиями (обычно выделяется длина общей нормали или другие параметры, контролирующие толщину зуба).

4.3. Выбор универсальных средств измерения

Для одной детали (вал или отверстие) из соединений, рассмотренных в пп.1.1.1., требуется выбрать средство измерения. Согласно исходным данным, выбрать метод измерения (контактный или бесконтактный, абсолютный или относительный, прямой или косвенный); указать целесообразность использования универсальных средств измерения для однократных цеховых условий измерения (операционный контроль).

По относительной точности изготовления (IT/тех) определить параметры разбраковки.

Решить вопрос о значениях приемочных границ и показать их на схеме полей допусков.

Таблица 4.9

Карта исходных данных для выбора средств измерений

Наименования исходных данных |

Значения исходных данных |

Контролируемая поверхность (вал или отверстие) |

|

Исполнительный размер (D1и D2, D3 или d1, d2, d3) |

|

Допуск на контролируемый размер, мкм |

|

Коэффициент технологической точности IT/тех |

|

Тип производства |

|

Допускаемая погрешность измерения = δИЗM определяется по ГОСТ8.051 или ГОСТ8.549 (для размеров с общими допусками) [1, с.170, табл.7.1; 4] в зависимости от заданного размера и квалитета.

По установленной погрешности измерения в таблице [1] выбрать универсальное средство измерения для цеховых условий: Δ ≤ δИЗM [1, с.173, табл.7.2; 4]. При выборе конкретных средств измерений (СИ) учитывать конструктивные особенности детали (вал или отверстие), а также значение номинального размера, от которого зависит диапазон измерения СИ.

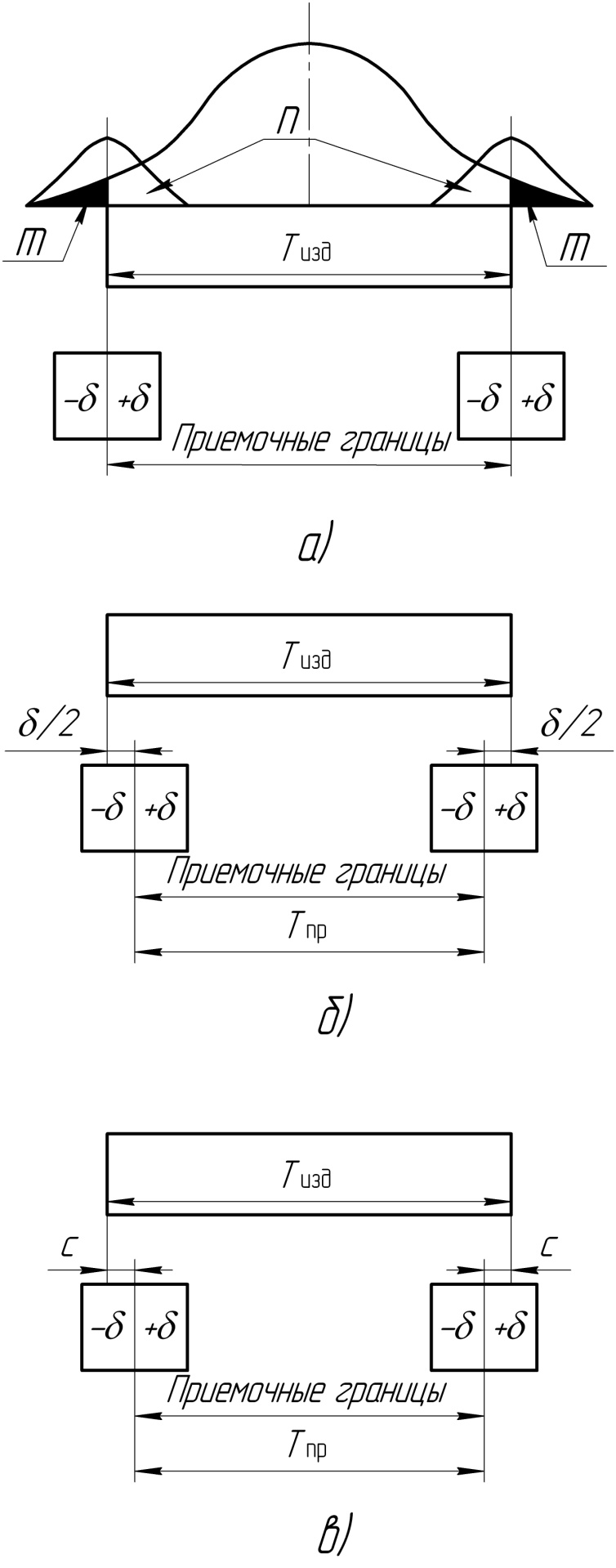

Рис. 4.3. Варианты установления приемочных границ:

a – приемочные границы совпадают с предельными размерами (Тпр=Тизд);

б – смещены на половину допускаемой погрешности измерения (Тпр=Тизд - );

в – смещены на вероятную величину с (Тпр=Тизд -2с)

Указать условное обозначение средства измерения и описать принцип его действия. При выборе средств измерений необходимо обеспечить оптимальные требования к точности измерений. Необходимо решить вопрос о значениях приемочных границ на основе технико-экономического анализа (рис.4.3).

Увеличение погрешности в два раза приводит к возрастанию потерь (риски потребителя, травматизм, загрязнения окружающей среды и др.) в четыре раза, а затраты на измерения уменьшаются лишь на 50%, что ведет к повышению стоимости изделия.

Если используется относительный метод контроля, необходимо указать требования к эталонной детали или концевым мерам длины.

Определить

параметры разбраковки (m,

п, с)

для заданного

коэффициента

технологической точности IT/

тех

и

относительной погрешности метода

измерения

- Амет(σ)

=

![]() .

Использовать в формуле предельную

погрешность

выбранного средства измерения. Погрешности

разбраковки (т,

п, с)

определяются

по прил. 2 к ГОСТ

8.051 или по графикам [1,

с.177, рис.7,1; 4].

.

Использовать в формуле предельную

погрешность

выбранного средства измерения. Погрешности

разбраковки (т,

п, с)

определяются

по прил. 2 к ГОСТ

8.051 или по графикам [1,

с.177, рис.7,1; 4].

Возможны три варианта назначения приемочных границ. При первом варианте (рис.1.3,а) приемочные границы совпадают с нормируемыми предельными значениями размера, то есть влияние погрешности измерения учитывается конструктором при выборе квалитета и вида посадки. Этот вариант является предпочтительным в отечественной и международной практике.

Во втором варианте (рис. 1,3, б) приемочные границы устанавливают введением, так называемого производственного допуска, который меньше табличного допуска на величину погрешности измерения:

Тпр= IT − = Тизд - .

При третьем варианте (рис.1.3,в) приемочные границы смещены внутрь поля допуска на величину с, что учитывает возможное влияние погрешности измерения, причем с ≤ 0,5δ:

Тпр =IT −2c= Тизд – 2с.

Второй вариант применяется в условиях мелкосерийного производства при выпуске особо ответственных изделий (авиация, космонавтика, приборостроение и другие), когда недопустимо поступление бракованных деталей на сборку. Третий вариант применяется в условиях серийного и крупносерийного производства при нестабильном технологическом процессе (IT/σтех 6) с целью расширения области использования грубых универсальных средств (таких, как штангенциркуль, микрометр и др.).

При введении производственного допуска необходимо рассчитывать новые значения приемочных границ, а на чертеже размер обозначается буквой русского алфавита и в технических требованиях делается соответствующая запись. Например, для стандартного размера 50k6:

«На

размер Б вводится производственный

допуск Б =

![]() ».

».

Приемочные границы: 50,004….50,016.

Допустимая погрешность измерения при арбитражной перепроверке деталей определяется по формуле: δapσ = 0,3δ.

Выбрать конкретное средство измерений для арбитражной проверки забракованных деталей и указать метод измерения.