1 Машинно – аппаратурная схема

Колбасные

изделия - продукт, приготовленный на

основе мясного

фарша с солью, специями и добавками, в

оболочке или без

нее и подвергшийся тепловой обработке

до готовности к употреблению.

Колбасные

изделия - продукт, приготовленный на

основе мясного

фарша с солью, специями и добавками, в

оболочке или без

нее и подвергшийся тепловой обработке

до готовности к употреблению.

В условиях малого предприятия производство вареных колбасных изделий состоит из следующих технологических стадий: предварительное измельчение мясного сырья, посол мяса, созревание, тонкое измельчение и приготовление фарша, формование колбасных батонов, термическая обработка, охлаждение и хранение.

В условиях малого предприятия для производства вареных колбас могут быть использованы комплексы технологического оборудования ИПКС-0201, -0202 и -0203 производительностью по вареным колбасам соответственно 200, 800 и 1600 кг/смену, а также комплексы различной производительности на основе универсального привода ПМ и сменных моделей.

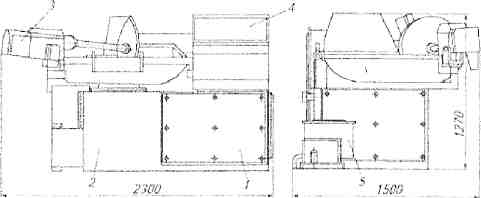

Машинно-аппаратурная схема комплекса технологического оборудования ИПКС-0202 для производства вареных колбас представлена на рис. 1.1. Комплекс предназначен для производства вареных, полукопченых и варено-копченых колбас, сосисок и сарделек.

Рисунок 1.1. Машинно-аппаратурная схема

комплекса технологического оборудования ИПКС-0202

для производства вареных колбас

Состоит из комплекта 1 разделочных ножей, производственных столов 2, 5,11, волчка 4, холодильной камеры 7, куттера 8, фаршемешалки 9, вакуумного шприца 10, клипсатора 12, рамной тележки 13 и термодымовой установки 14.

Предварительное измельчение мясного сырья включает разделку, обвалку и жиловку. Разделку полутуш производят в подвешенном состоянии или на специальном разделочном столе. Обваленное мясо жилуют и нарезают в зависимости от группового ассортимента на куски массой до 1 кг.

После разделки и обвалки мясо направляют на разделочный стол 2 для отделения соединительной ткани, сосудов, хрящей, мелких костей и загрязнений. Полученные куски взвешивают на весах 3 и направляют на измельчение в волчок 4 с диаметром отверстий решетки 2-6, 8-12 или 16—25 мм.

Далее проводят посол мяса сухим или мокрым способом с использованием фаршемешалки 9. После этого мясо раскладывают в пластиковые чаши 6 и направляют на созревание в холодильную камеру 7, в которой поддерживают температуру 4 °С.

После этого созревшее мясо направляют в куттер 8 для тонкого измельчения. В куттер сначала загружают нежирное мясное сырье, предварительно измельченное на волчке с диаметром отверстий решетки 2-3 мм. Также добавляют определенное количество холодной воды или льда и раствор нитрита натрия, если последний не был внесен в мясное сырье при посоле. После 3-5 мин перемешивания загружают полужирную говядину, специи, аскорбиновую кислоту и обрабатывают фарш еще 3-5 мин. За 2-5 мин до окончания процесса обработки вносят рецептурное количество крахмала или муки.

Общая продолжительность обработки фарша в куттере составляет 8-12 мин, температура измельченного фарша в зависимости от температуры исходного мясного сырья, количества внесенного льда и конструктивных особенностей измельчающей машины- 12-18 °С.

Затем его направляют в шприц 10 для формования колбасных батонов. Формование проводят в оболочку с заделкой концов в клипсаторе 12, после чего колбасные батоны развешивают в рамной тележке 13 для осадки.

Затем колбасные батоны обжаривают в термодымовой камере 14, после чего варят при температуре 75-85 °С до достижения температуры в центре батона 70 °С.

Готовые изделия охлаждают и направляют в холодильную камеру 7 для хранения.

2

ОПИСАНИЕ ВЕДУЩЕГО ОБОРУДОВАНИЯ

2

ОПИСАНИЕ ВЕДУЩЕГО ОБОРУДОВАНИЯ

2.1 КУТТЕР

Куттер Л5-ФКМ (рис. 2.1) предназначен для окончательного тонкого измельчения мяса и приготовления фарша при производстве варено-копченых, полукопченых, сырокопченых, вареных, ливерных колбас, сосисок и сарделек. Допускается измельчение охлажденного от —1 до +5 °С мяса в кусках не более 0,5 кг, а также замороженных блоков размерами 190x190x75 мм температурой не ниже -8 °С.

Рисунок 2.1. Куттер Л5 – ФКМ

Состоит из станины 1 с электродвигателями привода ножевого вала 4 и чаши 2, червячного редуктора привода чаши, ножевого вала, защитной крышки, механизмов загрузки (на рисунке не показан) и выгрузки 3, дозатора воды 5 и электрооборудования с пультом управления.

Станина 1 состоит из двух отдельных частей. В нижней на качающихся плитах установлены электродвигатели приводов ножевого вала и чаши, в верхней на подшипниках качения - ножевой вал, на консоли которого расположены ножевые головки.

Механизм выгрузки 3 представляет собой редуктор, к которому с одной стороны фланцем присоединен электродвигатель, с другой - труба с проходящим через нее валом привода тарелки.

Рабочим органом механизма выгрузки 3 является тарелка. В момент начала выгрузки продукта она получает вращение, а так как одновременно включается муфта червячной пары, то медленно опускается в чашу — фарш выгружается. При достижении тарелкой дна чаши муфта отключается, движение тарелки вниз прекращается, она продолжает вращаться до полной выгрузки продукта, а затем включается реверс и тарелка поднимается вверх.

Зона ножей закрыта защитной крышкой из нержавеющей стали, заполненной внутри звукопоглощающим материалом. Снизу к ней крепится скребок для удаления с наружной поверхности фарша и направления его в лоток, установленный на ограждении чаши.

Механизм загрузки — тележка для транспортирования продукта к куттеру и механизм ее опрокидывания, смонтированный в чугунной станине.

Дозатор

воды 5 включает в себя бак с датчиками

доз, центробежный

насос с электродвигателем для подачи

воды в чашу и

соленоидный клапан. Принцип работы

дозатора основан на объемном измерении.

Бак его постоянно наполнен водой. Для

выдачи дозы включается насос подачи

воды в чашу на определенное число литров.

Когда уровень ее понизится на заданную

величину,

насос автоматически отключается, клапан

открывается

и вода из магистрали  поступает

в бак.

поступает

в бак.