- •4. Асу ( автоматизированные системы управления ).

- •4.1 Основные понятия и определения.

- •4.2. Структуры систем управления.

- •4.4 Классификация асу.

- •4.4.3. Проектно-конструкторские асу.

- •4.5. Принципы, положенные в основу проектирования асу.

- •5. Автоматизированная система управления предприятием.

- •5.1. Структура асуп.

- •5.2. Эффективность асуп.

- •5.3. Взаимодействие человека с эвм в процессе управления предприятием.

- •5.4. Функциональные подсистемы асуп.

- •5.5. Подсистема оперативного планирования и управления основным производством.

- •5.5.1. Типовой перечень задач подсистемы.

- •5.5.2. Функциональная структура подсистемы асуп

- •5.5.3. Информационная модель подсистемы оперативного

- •5.5.5 Определение экономичного размера партии.

- •5.6Подсистема материально-технического обеспечения.

- •5.6.2Информационная модель подсистемы мто:

- •5.6.3 Объемное планирование в подсистеме мто.

- •5.6.4 Внутризаводское планирование потребностей в

- •5.7. Подсистема технико-экономического планирования ( тэп ).

- •5.7.1. Перечень типовых задач подсистемы тэп.

- •5.7.2. Технология разработки годового плана производства.

- •5.7.3. Информационная модель подсистемы тэп.

- •5.8. Подсистема бухгалтерского учета.

- •5.8.1. Классификация задач бухгалтерского учета в асуп.

- •5.8.2. Задачи учета основных средств.

- •5.8.3. Задачи учета материалов и материальных затрат.

- •5.8.4. Задачи учета труда и заработной платы.

- •5.8.5. Задачи учета годовой продукции и реализации.

- •5.8.6. Задачи учета основного и вспомогательного производства.

- •5.8.7. Информационная модель подсистемы бухгалтерского учета.

- •Внутренняя информация между функциональными блоками подсистемы.

- •Выходная информация.

- •5.10.8 Организация обработки информации при бухгалтерском учете.

- •6. Комплекс технических средств асу.

- •6.1 Требования к комплексу технических средств.

- •6.2. Расчет потребности в вычислительных средствах.

- •7. Учет эргономических и социальных факторов

- •7.1. Учет эргономических факторов.

- •7.2. Учет социальных факторов.

- •8. Автоматизированные системы управления технологическими процессами

- •8.1. Общая характеристика асу тп.

- •8.1.1. Управляемый технологический процесс.

- •8.2. Математическая модель.

- •8.3. Иерархичность системы управления.

- •8.4. Состав основных функций управления.

- •8.5. Пример асу тп на уровне технологической операции

- •9. Гибкие автоматизированные производства.

- •10. Информационно-поисковые системы.

- •10.1. Организационная структура системы.

- •10.2. Информационный язык и приоритет соответствия.

- •10.3. Технические средства переработки информации.

- •10.4. Виды информационного обеспечения.

- •11. Автоматизированные обучающие системы ( аос ).

- •12. Автоматизированные системы научных исследований ( асни ).

5.6.4 Внутризаводское планирование потребностей в

материалах и комплектующих изделиях.

Основной задачей внутризаводского планирования МТС является определение лимитов отпускаемых цеху материалов в разрезе складов и каждому складу в разрезе цехов. При существующей в МТС системе документооборота материалы отпускаются на основе лимитных карт, которые составляются в планово-расчетном бюро цеха в двух экземплярах: один остается в цехе, а второй поступает на склад и служит основанием для отпуска материалов. Материалы и комплектующие изделия (МКИ) отпускаются по требованию, которое выписывается в цехе. Закрытая в конце месяца лимитная карта поступает в службу МТС, где учитываются материалы, выданные в цех, второй экземпляр карты передается в цеховую бухгалтерию и в ИВЦ, где фиксируется выдача материалов за месяц. Если выделяемых лимитов недостаточно для выполнения программы цеха (участка), то дополнительные материалы отпускаются по специальным требованиям, которые составляются и утверждаются службой МТС. Лимиты рассчитываются путем определения потребности в материалах на производственную программу цеха, переходящих запасов на конец и начало периода и учета остатков.

При расчете лимитов используются следующие массивы :

-плановый массив (ПМ) (упорядочен по цехам, а внутри цеха по заказам);

-массив подетальных норм (упорядочен по заказам);

-массив учетных данных (хранит данные по остаткам материалов на первое число каждого месяца);

-массив соответствия шифров материалов номерам складов.

Расчет лимитов производится в следующей последовательности:

1.Определяют плановую потребность в каждом материале

Рк,j=вкj(Пj-Пjнед);

(12)

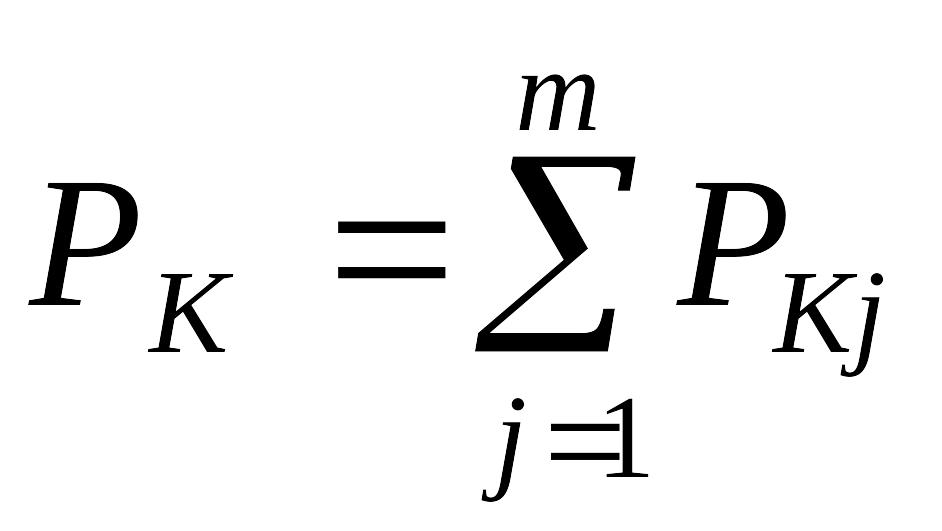

где m- количество деталей в К-й группе материалов,

Рк- потребность в К-й групповой номенклатуре на производственную программу;

Рк,j- потребность в К-м материале на изготовление планового количества по детали j;

вкj- норма расхода К-го материала на деталь вида j;

Пj- количество деталей j-го наименования по плану месяца;

Пjнед- недодел деталей j-го наименования за предыдущий месяц;

2. Находят нормативную величину задела материала

![]()

т.е. задел принимается равным 1/3 месячной потребности.

3. Находят величину остатка материала в цехе на начало n-го месяца.

ОКЦ(n) = ОКЦ (n-1)+ ОК МАСТ (n)+ МКНЗП , (12)

![]()

где ОКЦ(n)- остаток К-го материала в цехе на начало n-го месяца;

ОКЦ (n-1)- остаток К-го материала в цехе на конец (n-1)-го месяца;

ОК МАСТ (n)- потребность в К-ом у мастера;

МКНЗП- количество К-го материала в, израсходованного на детали, оставшиеся в НЗП;

![]() -

количество материала, фактически

израсходованного на основное производство;

-

количество материала, фактически

израсходованного на основное производство;

![]() -

нормативный расход К-го материала на

основное производство;

-

нормативный расход К-го материала на

основное производство;

![]() -

сверх нормативный документированный

расход К-го материала.

-

сверх нормативный документированный

расход К-го материала.

4. Определяют величину лимита по каждому материалу

ЛК(n) = РК,ОП(n)+ЗК- ОКЦ(n) , (14)

где ЛК(n)- лимит по каждому материалу месячной (n) программы;

ЗК – переходящий запас К-го материала;

РК,ОП(n)- потребность на программу выпуска (n)-го месяца.