- •4. Асу ( автоматизированные системы управления ).

- •4.1 Основные понятия и определения.

- •4.2. Структуры систем управления.

- •4.4 Классификация асу.

- •4.4.3. Проектно-конструкторские асу.

- •4.5. Принципы, положенные в основу проектирования асу.

- •5. Автоматизированная система управления предприятием.

- •5.1. Структура асуп.

- •5.2. Эффективность асуп.

- •5.3. Взаимодействие человека с эвм в процессе управления предприятием.

- •5.4. Функциональные подсистемы асуп.

- •5.5. Подсистема оперативного планирования и управления основным производством.

- •5.5.1. Типовой перечень задач подсистемы.

- •5.5.2. Функциональная структура подсистемы асуп

- •5.5.3. Информационная модель подсистемы оперативного

- •5.5.5 Определение экономичного размера партии.

- •5.6Подсистема материально-технического обеспечения.

- •5.6.2Информационная модель подсистемы мто:

- •5.6.3 Объемное планирование в подсистеме мто.

- •5.6.4 Внутризаводское планирование потребностей в

- •5.7. Подсистема технико-экономического планирования ( тэп ).

- •5.7.1. Перечень типовых задач подсистемы тэп.

- •5.7.2. Технология разработки годового плана производства.

- •5.7.3. Информационная модель подсистемы тэп.

- •5.8. Подсистема бухгалтерского учета.

- •5.8.1. Классификация задач бухгалтерского учета в асуп.

- •5.8.2. Задачи учета основных средств.

- •5.8.3. Задачи учета материалов и материальных затрат.

- •5.8.4. Задачи учета труда и заработной платы.

- •5.8.5. Задачи учета годовой продукции и реализации.

- •5.8.6. Задачи учета основного и вспомогательного производства.

- •5.8.7. Информационная модель подсистемы бухгалтерского учета.

- •Внутренняя информация между функциональными блоками подсистемы.

- •Выходная информация.

- •5.10.8 Организация обработки информации при бухгалтерском учете.

- •6. Комплекс технических средств асу.

- •6.1 Требования к комплексу технических средств.

- •6.2. Расчет потребности в вычислительных средствах.

- •7. Учет эргономических и социальных факторов

- •7.1. Учет эргономических факторов.

- •7.2. Учет социальных факторов.

- •8. Автоматизированные системы управления технологическими процессами

- •8.1. Общая характеристика асу тп.

- •8.1.1. Управляемый технологический процесс.

- •8.2. Математическая модель.

- •8.3. Иерархичность системы управления.

- •8.4. Состав основных функций управления.

- •8.5. Пример асу тп на уровне технологической операции

- •9. Гибкие автоматизированные производства.

- •10. Информационно-поисковые системы.

- •10.1. Организационная структура системы.

- •10.2. Информационный язык и приоритет соответствия.

- •10.3. Технические средства переработки информации.

- •10.4. Виды информационного обеспечения.

- •11. Автоматизированные обучающие системы ( аос ).

- •12. Автоматизированные системы научных исследований ( асни ).

5.6.3 Объемное планирование в подсистеме мто.

Годовой объемной план МТО предприятие представляет собой совокупность планово-расчетных документов и состоит из двух основных частей; обоснование потребности в материалах и баланса материально-технического снабжения. Для обоснования потребности составляются расчеты потребности в материалах и комплектующих изделиях на программу основного производства. Баланс МТС составляется в виде заголовочного плана на общую потребность предприятия в материалах с указанием источников ее покрытия.

Расчет годового плана-заявки на материалы и покупные комплектующие изделия (МКИ).

Алгоритм расчета состоит из следующих этапов:

-расчет потребности на программу выпуска;

-расчет общей потребности в материалах на непредвиденные работы;

-расчет потребности в МКИ на НИР, инструменты и оснастку;

-расчет потребностей в материалах на изменение незавершенного производства;

-определение потребности в материалах и КИ на год с учетом всех нужд;

-расчет переходящего запаса материалов;

-расчет очищаемого запаса на начало планируемого года;

1. Построить на программу выпуска

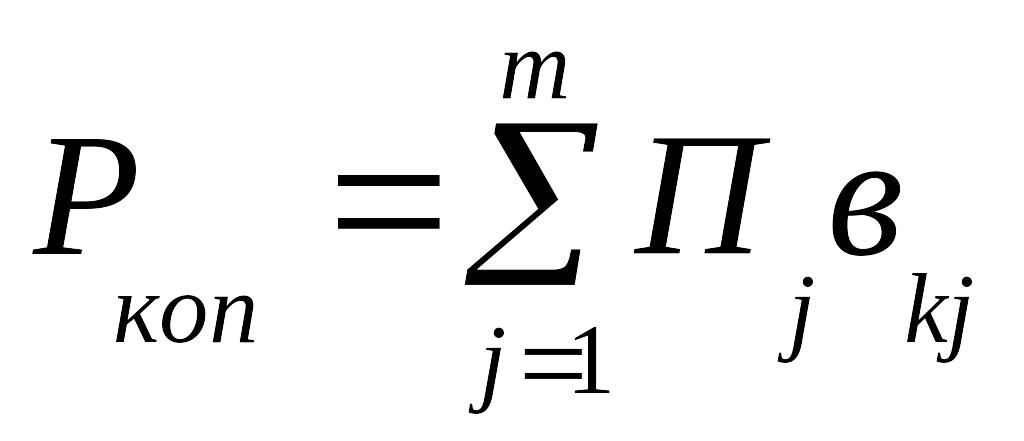

(1)

где

![]()

- общие потребности в К-ом виде материалов на основное производство;

П j - годовой план выпуска j-ого изделия;

в kj- норма перехода К-го вида материалов на j-е изделие.

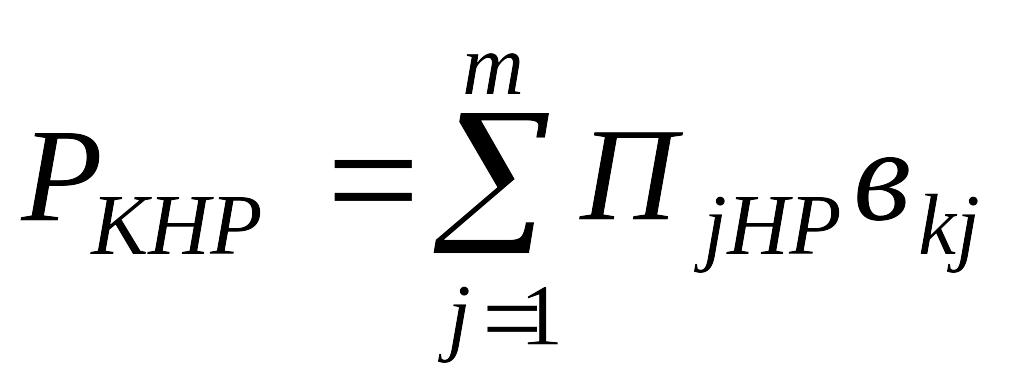

2. Общая потребность в материалах на непредвиденные работы

,(2)

где ПjHP – количество изделий j-го типа по годовому плану на группу изделий “непредвиденные расходы”.

3. Общая потребность в материалах и комплектующих изделиях на НИР, инструменты и оснастку

Pk’=Pkнир+ Pkинс , (3)

где Pkнир – расход К-го вида материала на НИР;

Pkинс – расход К-го вида материала на инструмент и оснастку.

4. Расчет потребности в материалах на изменение незавершенного производства основывается на данных об объеме производства, нормах длительности производственного цикла изготовления отдельных деталей и узлов и нормах расхода материалов на различных стадиях производства.

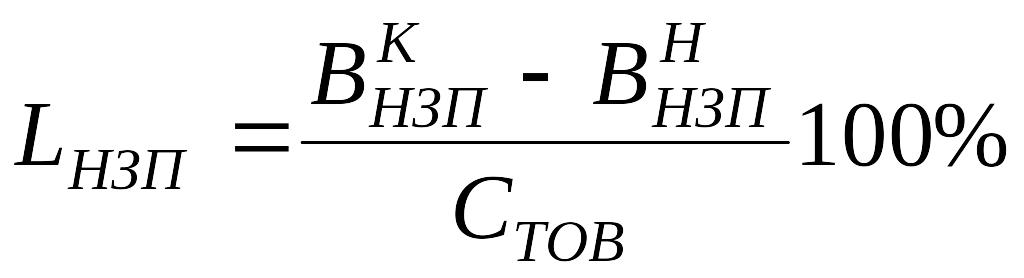

На стадии становления заявочного плана этот расчет производится приближенно следующим образом

(4)

где LНЗП – изменение соотношения между НЗП и товарной продукцией, % ;

![]()

- объем НЗП на конец и начало планируемого года;

![]()

- стоимость товарной продукции в планируемом году.

Тогда потребность в материалах и КИ на изменение НЗП определится из

![]()

, (5)

где

![]() -

потребность в материалах на годовую

программу. Этот результат оказывается

весьма приближенным.

-

потребность в материалах на годовую

программу. Этот результат оказывается

весьма приближенным.

5. Расчитываем суммарную потребность в материалах для расхода на все нужды основного и вспомогательного производства

![]()

, (6)

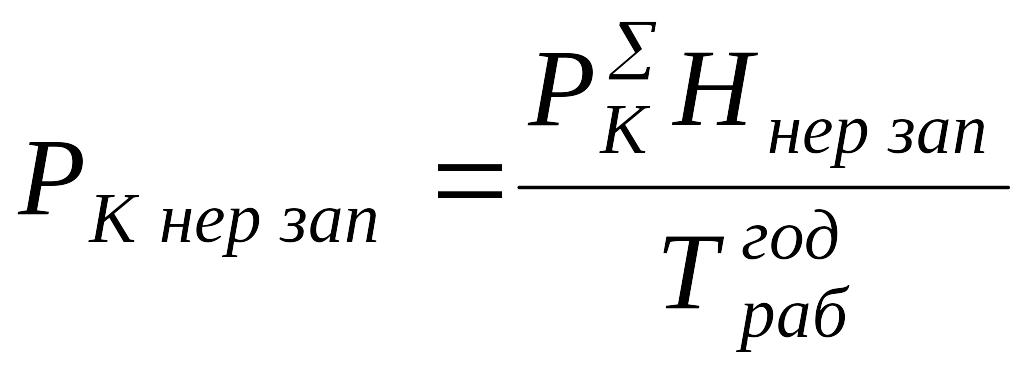

Переходящий запас на начало года

, (7)

где

![]() - число

рабочих дней в году;

- число

рабочих дней в году;

![]() - норматив

переходящего запаса по данной номенклатуре

материала *).

- норматив

переходящего запаса по данной номенклатуре

материала *).

7. Общая потребность в материалах на год

![]()

. (8)

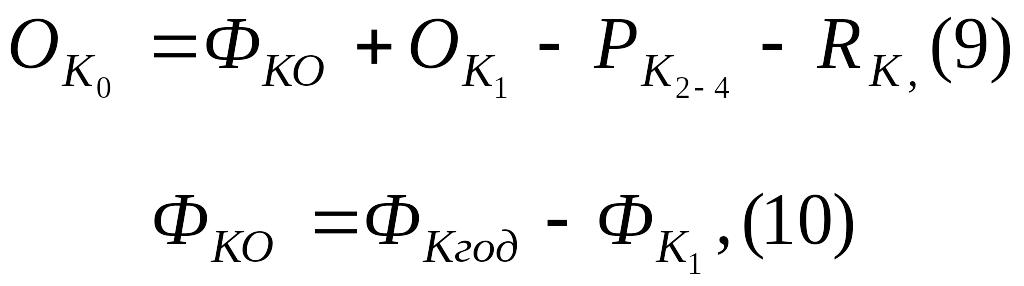

8. Ожидаемый остаток на начало планируемого года

где

![]() -

ожидаемый остаток на начало планируемого

года;

-

ожидаемый остаток на начало планируемого

года;

![]() -

утвержденный фонд текущего года;

-

утвержденный фонд текущего года;

![]() -

нереализованная часть годового фонда;

-

нереализованная часть годового фонда;

![]() -

фонд реализации в 1-м квартале;

-

фонд реализации в 1-м квартале;

![]() -

остаток на конец 1-го квартала (в цехах

и складах);

-

остаток на конец 1-го квартала (в цехах

и складах);

![]() -

потребность в К- ом материале на 2-, 3- и

4-й кварталы текущего года;

-

потребность в К- ом материале на 2-, 3- и

4-й кварталы текущего года;

![]() -

ожидаемая реализация неликвидов и

сверхнормативов.

-

ожидаемая реализация неликвидов и

сверхнормативов.

9. Расчитываем величину затрачиваемого фонда на материалы:

![]()

(11)