- •Тема 11 пневмоприводы.

- •1. Применение, достоинства и недостатки

- •2. Система подготовки воздуха

- •3. Пневмодвигатели

- •5. Работа и статические характеристики пневмопривода

- •6. Особенности регулирования скорости пневмопривода

- •Устройство для зажима 2х заготовок

- •Пневматический винтовой зажим

- •Мобильный пневматический пресс

- •Пневматический малогабаритный пресс

- •Выталкиватель для листовых деталей

- •Механизированные подъемные устройства

- •Шарнирно-рычажные механизмы

- •Цанговые патроны

- •Вращающиеся пневматические цилиндры

- •Стационарные пневматические цилиндры

- •Пневматизированные слесарные тиски

Тема 11 пневмоприводы.

1. Применение, достоинства и недостатки

Применение пневмоприводов имеет особые преимущества в случаях, когда требуется осуществить быстрые перемещения нагрузки (выхода), а также когда применение гидроприводов с минеральной рабочей средой недопустимо по правилам пожарной безопасности.

Пневматические приводы (системы) повсеместно применяют в полиграфическом машиностроении, литейных и сварочных агрегатах, оборудовании для термической обработки, подъемно-транспортных устройствах и других отраслях техники. Особенно широко пневмоприводы применяют в устройствах и аппаратах управления транспортными машинами, в тормозных системах поездов, управлении рулями транспортных средств, ракет и.

В металлообрабатывающих станках пневмоприводы используют:

- для выполнения операций автоматической загрузки и закрепления заготовок,

- включения и выключения рабочих движений режущего инструмента,

- освобождения и удаления заготовок со станка

- выполнения других функций по автоматизации станочных операций и контролю [6].

К основным достоинствам пневматических систем относятся:

- надежность и долговечность,

-быстрота действия (срабатывания),

-простота конструкции и экономичность, обусловленные одноканальным питанием исполнительных пневмоагрегатов (отработавший воздух выпускается непосредственно в атмосферу без отводящих трубопроводов),

- низкой стоимостью самой рабочей среды.

Пневматические устройства являются безопасными в пожарном отношении, что способствует их широкому применению в горнодобывающей и химической промышленности.

Недостатки, вытекающие в основном из природы рабочей среды - воздуха.

Воздух обладает высокой сжимаемостью, ввиду чего он при сжатии накапливает энергию, которая при известных условиях (больших инерционных нагрузках пневмодвигателя) может быть преобразована в кинетическую энергию движущихся масс нагрузки, и вызвать рывки и удары.

Сжимаемость воздуха в пневматических системах затрудняет возможность фиксации без применения специальных позиционеров и следящих устройств выходного звена пневмодвигателей в заданных промежуточных положениях.

Вследствие сжимаемости рабочей среды пневматические силовые системы не обеспечивают без специальных дополнительных средств необходимой плавности и точности хода, а также получение при переменной нагрузке равномерной и стабильной скорости (отсутствие жесткости).

Более низкий КПД по сравнению с гидроприводами и требуют применения смазочных устройств.

2. Система подготовки воздуха

Сжатый воздух для питания пневматических систем обычно вырабатывается компрессорами, обслуживающими пневматические машины всего предприятия либо определенную их группу. Применяют преимущественно компрессоры объемных типов, главным образом пластинчатые и поршневые [1].

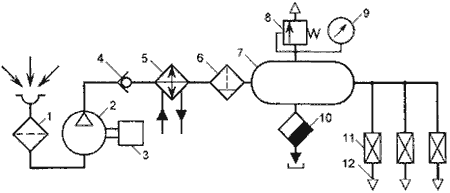

Типовой комплект устройств, входящих в систему подготовки воздуха, показан на принципиальной схеме компрессорной станции (рис. 1

Рис. 1 Принципиальная схема компрессорной станции

Компрессор 2 с приводным двигателем 3 всасывает воздух из атмосферы через заборный фильтр 1 и нагнетает в ресивер 7 через обратный клапан 4, охладитель 5 и фильтр-влагоотделитель 6. В результате охлаждения воздуха водяным охладителем 5 происходит конденсация 70-80 % содержащейся в воздухе влаги, улавливаемой фильтром- влагоотделителем и со 100-процентной относительной влажностью воздух поступает в ресивер 7, который аккумулирует пневмоэнергию и сглаживает пульсацию давления. В нем происходит дальнейшее охлаждение воздуха и конденсация некоторого количества влаги, которая по мере накопления удаляется вместе с механическими примесями через вентиль 10. Ресивер обязательно оборудуется одним или несколькими предохранительными клапанами 8 и манометром 9. Из ресивера воздух отводится к пневмолиниям 12 через краны 11. Обратный клапан 4 исключает возможность резкого падения давления в пневмосети при отключении компрессора.

В подобных централизованных и групповых системах питания обычно применяют давление 0,5...0,6 МПа.

В самолетных гидропневмосистемах давление воздуха доведено, в целях уменьшения веса пневмоагрегатов, до 10... 15 МПа.