- •Литье по выплавляемым моделями

- •Сущность метода и область применения.

- •Технология получения отливок

- •Модельные составы

- •1.4 Требования к модельным составам

- •1.5 Изготовление и заливка литейной формы

- •1.6 Изготовление моделей

- •2. Литье под давлением

- •2.1 Оборудование и технология литья под давлением

- •2.2 Водоохлаждающие и воздухоотводящие устройства пресс-форм

- •2.3 Литье реактопластов под давлением

- •2.4 Особенности устройства реактопластавтоматов

СОДЕРЖАНИЕ……………………………………………………………… 1

1. Изготовление отливок литьем по выплавляемым моделям…………… 2

1.1 Сущность метода и область применения………………………… 2

1.2 Технология получения отливок…………………………………… 2

1.3 Модельные составы………………………………………………... 5

1.4 Требования к модельным составам……………………………….. 7

1.5 Изготовление и заливка литейной формы……………………….. 10

1.6 Изготовление моделей…………………………………………….. 12

2. Изготовление отливок литьем под давлением………………………… 14

2.1 Оборудование и технология литья под давлением……………… 17

2.2 Водоохлаждающие и воздухоотводящие

устройства пресс-форм …………………………………………… 22

2.3 Литье реактопластов под давлением……………………………... 24

2.4 Особенности устройства реактопластавтоматов………………… 25

Используемая литература………………………………………………….. 27

Литье по выплавляемым моделями

Литьем по выплавляемым моделям называется способ получения отливок в оболочковые формы, изготовляемые методом нанесения огнеупорного покрытия на легкоплавкие модели. Последние затем выплавляются, в результате чего в оболочковой форме образуются полости, соответствующие контурам будущей отливки.

Для получения высокой чистоты поверхности отливок оболочковые формы прокаливаются при температуре 900–950°. При этой же температуре форма заливается жидким металлом.

Для предотвращения деформаций и разрушения тонкой оболочковой формы перед обжигом засыпается песком или другим наполнителем.

Сущность метода и область применения.

Сущность состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. Модели из этой формы выплавляют, а образовавшуюся полость заливают жидким металлом. При этом способе получаемые отливки настолько точны, что объем механической обработки, уменьшается на 80... 100% и в 1,5...2 раза сокращается расход жидкого металла. Высокая точность и чистота поверхности отливки обеспечиваются: применением неразъемных моделей (модели выплавляют, и не требуется их расталкивать); отсутствием формовочных уклонов; изготовлением стержней в процессе формовки, а не отдельно в стержневых разъемных ящиках; использованием маршалита (кварцевая мука) в качестве наполнителя в формовочной смеси, что обеспечивает получение гладкой поверхности отливки.

Литье по выплавляемым моделям применяют при производстве отливок очень сложной конфигурации из любых литейных сплавов, в том числе из высоколегированных сталей, имеющих высокую температуру плавления и трудно поддающихся механической обработке и ковке. Этим способом можно получать отливки массой 0,02... 100 кг, с толщиной стенок до 0,5 мм и отверстиями диаметром до 2 мм.

Технология получения отливок

Литьем по выплавляемым моделям включает следующие этапы: а) изготовление разъемных пресс-форм; б) получение неразъемных легкоплавких моделей в пресс-формах; в) изготовление неразъемной разовой формы по легкоплавким моделям; г) выплавление моделей из формы; д) обжиг формы; е) заливка формы металлом и выбивка готовых отливок.

Разъемные пресс-формы изготовляют из стали или алюминиевых сплавов. Полость пресс-формы точно повторяет конфигурацию и размеры будущей детали с учетом усадки модельного состава.

Неразъемные легкоплавкие модели получают запрессовкой в пресс-форму модельного состава, нагретого до тестообразного состояния. Для его изготовления широко используют легкоплавкие материалы: парафин, стеарин, воск, церезин, канифоль и др. Легкоплавкая модель в отличие от обычной является точной копией изготовляемой детали: она неразъемна, имеет все внутренние полости, отверстия, резьбу и не имеет стержневых знаков.

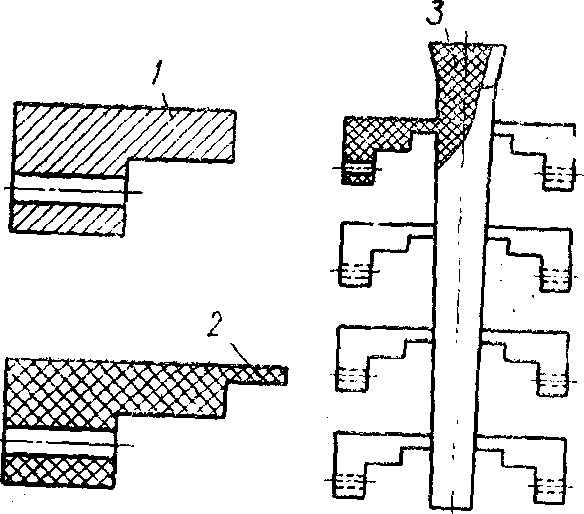

Рис.1 Литье по выплавляемым моделям

На рис. 1 приведен чертеж отливаемой детали 1 и неразъемной модели, отличающейся от нее наличием питателя 2. Модели питателями «припаивают» к общему легкоплавкому стояку 3, и в результате получают блок моделей. Чтобы изготовить литейную форму, готовый блок моделей окунают в огнеупорную смесь, представляющую собой суспензию маршалита (60...70 %) в гидролизованном этилсиликате (30...40 %). После окунания на моделях, питателях и стояке остается тонкая огнеупорная пленка смеси 4. Эта же смесь заполняет все полости и отверстия в моделях, образуя стержни. Для упрочнения огнеупорной пленки блок моделей посыпают мелким сухим кварцевым песком 5. Прилипая к сырой пленке, песок образует огнеупорный слой, который сушат либо на воздухе, либо помещая блок моделей в аммиачную камеру для ускоренной химической сушки. Когда слой высыхает, операции окунания, посыпания песком и сушки повторяют от 3 до 5 раз. После сушки последнего огнеупорного слоя получают форму в виде многослойной оболочки с заформованными легкоплавкими моделями. Форму помещают в сушильный шкаф и выдерживают при температуре более 100 °С или погружают в горячую воду. Модели и элементы литниковой системы (стояк и питатели) плавятся и вытекают из формы. Для выжигания остатков модельного состава из полости, а также для упрочнения оболочки полученную литейную форму в металлическом ящике 6 засыпают металлической дробью и помещают в термическую печь, где обжигают при температуре 800... 900 °С. Заливку металла производят в горячую форму, что дает возможность получать тонкостенные сложной конфигурации отливки. Выбивку отливок и отделение литников осуществляют на виброустановках.

Кроме выплавляемых моделей в литейном производстве используют выжигаемые модели при изготовлении ответственных отливок массой до 3,5т из чугуна, стали и цветных сплавов в единичном производстве. Для изготовления выжигаемых моделей используют пенополистирол, который в 50... 100 раз легче древесины, легко режется горячей проволокой и легко склеивается.

Рис.2 Литье по выжигаемым моделям

Склеиванием можно получить полистироловые выжигаемые модели самой сложной конфигурации. Этот метод отличается большой точностью и экономией металла из-за отсутствия формовочных уклонов.

На рис. 2 приведен чертеж отливки 1 и выжигаемой пенополистироловой модели 3 с приклеенными к ней пенополистироловыми элементами литниковой системы 2. Модель с литниковой системой заформовывают песчано-глинистой смесью 4 в металлическом ящике 6. Во время заливки модель с литниковой системой остается в форме и жидкий металл 5 выжигает их и одновременно заполняет полость формы.

Литьем по выплавляемым моделям можно получать отливки любой сложности с различной толщиной стенок, почти или вовсе не требующие механической обработки. Этим методом отливаются детали из любых черных и цветных сплавов, включая высоколегированные жаропрочные и сверхтвердые сплавы. Отливки получают с точностью размеров в среднем 4–5-го классов и шероховатостью поверхности 5–7-го классов.

Недостатком этого способа является высокая себестоимость отливок. Поэтому его следует применять только для изготовления таких деталей, которые невозможно получить другими методами литья (например, мелкие тонкостенные детали из труднообрабатываемых сплавов со сложной конфигурацией). Литьем по выплавляемым моделям получают, как правило, мелкие сложные стальные отливки массой до 1,5 кг.

Материалом для изготовления легкоплавких моделей может служить, например, смесь парафина и стеарина в соотношении 1:1. Эта смесь готовится в специальных агрегатах, где происходит расплавление составляющих, очистка и перемешивание их до мазеобразного состояния при температуре 42–43°.

В последнее время широкое применение получили модельные составы Р-2 и Р-3. Состав Р-2 рекомендуется для ручного изготовления моделей и для шприц-установок, состав Р-3 — для полуавтоматических машин.Материалы и параметры Р-2 Р-3

Парафин 11,6% 11,6%

Синтетический церезин 7,4% 5,0%

Кубовые остатки крекинга парафина 1,0% 1,0%

Буроугольный воск — 2,4%

Повторно используемый состав (возврат) 80% 80%

Температура запрессовки 53–57° 52–57°

Линейная усадка 0,7–0,9% 0,7–0,9%