- •Смазка и эластогидродинамический расчёт деталей машин

- •151000.68 Технологические машины и оборудование и

- •Глава 1.Смазка…………………………………………………….10

- •Глава 2. Простейшие контактно-гидродинамические задачи…25 2.1. Современное состояние простейшей контактно-гидродинамической задачи…………………………………… ..25

- •Глава 3. Контактно-гидродинамический расчёт толщины смазочного слоя………………………………………………… 37

- •Глава 5. Контактно-гидродинамический критерий выбора смазочного материала и расчёта долговечности……………….61

- •Введение

- •Глава 1. Смазка

- •1.1. Терминология. Виды смазки.

- •1.2. Гидродинамическая жидкостная смазка

- •Коэффициент трения при жидкостной смазке

- •1.3. Гидростатическая жидкостная смазка

- •1.4. Эластогидродинамическая смазка

- •1.5. Граничная смазка

- •Глава 2. Простейшие контактно-гидродинамические задачи .

- •2.1. Современное состояние простейшей контактно-

- •2.2. Решения простейшей задачи контактной

- •2.3. Определение сил трения и количества теплоты, выделяющейся при трении

- •Глава 3. Контактно-гидродинамический расчет

- •3.1. Расчет толщины смазочного слоя в зацеплении прямозубой цилиндрической передачи

- •3.2. Расчет толщины смазочного слоя на контакте в зацеплении косозубой цилиндрической передачи

- •3.3. Расчет толщины смазочного слоя на контакте

- •3.4. Расчет толщины смазочного слоя на контакте в

- •Глава 4. Основы контактно-гидродинамического

- •4.1. Теория проскальзывания роликового подшипника

- •4.2. Определение вероятности проявления последствий

- •4.3. Основы контактно-гидродинамического расчета долговечности роликоподшипников

- •Глава 5. Контактно гидродинамический критерий

- •5.1. Критерий выбора смазочного материала для

- •5.2. Критерий долговечности зубчатых передач

- •Список литературы

- •Приложение а

- •Приложение б

- •Характеристики подшипников качения рабочих и опорных валков

Глава 5. Контактно гидродинамический критерий

ВЫБОРА СМАЗОЧНОГО МАТЕРИАЛА И РАСЧЕТА

ДОЛГОВЕЧНОСТИ

5.1. Критерий выбора смазочного материала для

подшипников качения

Длительная работоспособность быстроходных роликовых и шариковых подшипников, как показывают эксперименты и практика их эксплуатации, обеспечивается лишь при наличии смазочного слоя в контакте тел качения с поверхностями трения внутреннего и наружного колец.

В отличие от скольжения при качении продолжительность контактирования какой-либо неровности, принадлежащей одной поверхности, с элементами другой поверхности резко сокращается. Как указано в работе Т. Тальяна, относительная доля времени отсутствия контактирования возрастает с усилием гидродинамического эффекта, достигая 100 % при жидкостном трении. При неполностью жидкостном трении она находится между 0 и 100 %, причем имеется явно выраженная зависимость между долей времени отсутствия контакта и отношением толщины смазочного слоя к среднему квадратическому отклонению профиля поверхностей трения.

Если просуммировать все имеющиеся результаты экспериментальных и теоретических работ по этому вопросу, то в качестве параметра , характеризующего режим трения в контакте качения, следует принять следующее отношение:

где —

средние арифметические отклонения

профиля контактирующих поверхностей.

—

средние арифметические отклонения

профиля контактирующих поверхностей.

Результаты экспериментов Т. Тальяна показали, что при < 1 действует режим граничной смазки, значительно повреждаются поверхности трения и нельзя обеспечить работоспособность быстроходного подшипника. При 1 < < 1,5 происходит изнашивание поверхностей. В этих условиях существует смешанное трение — сочетание граничного и жидкостного; при этом долговечность подшипника может иногда быть несколько меньше расчетной. При 1,5 < < 3 кратковременно возникает контактное трение, однако в целом режим смазки близок к жидкостному, и контактно-гидродинамическая теория смазки уже дает вполне приемлемые и подтвержденные практикой результаты. Долговечность подшипника здесь равна или даже больше расчетной.

При 3 < < 4 смазка почти полностью жидкостная, изнашивание крайне незначительно; долговечность существенно превышает расчетную. При > 4 смазка полностью жидкостная и долговечность подшипника, как минимум, вдвое превышает расчетную.

Отметим, что нижнее критическое значение параметра = 1 практически почти совпало с предельным параметром, определенным авторами при проведении опытов с радиально-упорным шарикоподшипником ротора авиационного двигателя . Анализ показал, что различие полученных данных не превышало 20 %. В каталоге фирмы СКФ (Швеция) в 1970 г. приведена разработанная Т. Харрисом методика определения влияния вязкости масел и рабочей температуры подшипника на работоспособность подшипников качения при скоростных режимах. В работе [1] предложен несколько иной метод расчета критерия для определения влияния масла и рабочей

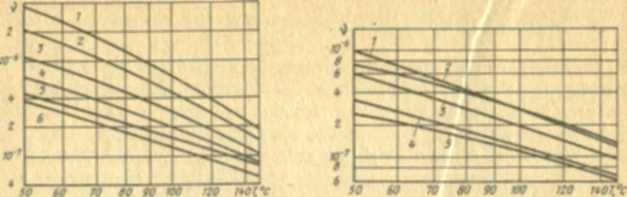

Рис.

5.1. Зависимости коэффициента

от температуры для различных минеральных

масел:

от температуры для различных минеральных

масел:

1 - МС-20, 2 - 75 % МС-20 + 25 % Т; 3 - 50 % МС-20 + 50 % Т; 4 - 25 % МС-20 + 75 % Т; 5 - веретенное 2; 6 - МК-8; Т ( Т - трансформаторное)

Рис. 5.2. Зависимости коэффициента от температуры для различных синтетических масел:

7 - МН-7,5; 2 - ВНИИ НП-7; 3 - БЗВ; 4 - ЛНМЗ-36/1К; 5 - 50-1-1ф

температуры на работоспособность подшипника.

Для быстроходных напряженных и ответственных подшипников можно пользоваться следующим способом выбора марки масла и определения ее влияния на работоспособность подшипника.

Рассчитываем критерий и сопоставляем его с заданными желательными значениями. При несоответствии и необходимости увеличить критерий переходим к другой марке масла и к иному температурному уровню за счет применения более интенсивного охлаждения подшипника. Наш критерий имеет вид

(5.1)

(5.1)

где

К

— конструктивный коэффициент, зависящий

от типа подшипника (для шарикоподшипников

радиальных и радиально-упорных однорядных

всех серий при

= 12 ... 36° К

равен соответственно 70 и 75; для

роликоподшипников с короткими

цилиндрическими роликами всех серий

К

= 100);

— параметр масла ( определяется

по рис. 5.1. и 5.2. в зависимости от

температуры); Р

- эквивалентная статическая нагрузка,

Н.

определяется

по рис. 5.1. и 5.2. в зависимости от

температуры); Р

- эквивалентная статическая нагрузка,

Н.

Параметр пригоден в первую очередь для оценки влияния минеральных и синтетических масел на долговечность подшипников качения. При применении пластичных смазочных материалов (ПСМ) параметр пригоден для оценки вязкости того масла, на базе которого изготовляется соответствующий ПСМ.

Долговечность

подшипников качения можно определить

, используя зависимость коэффициента

«а»

от коэффициента λ

Рисунок 5.2 Влияние параметра λ на долговечность подшипников качения

Определив λ по формуле (5.1) находим по рис 4.1 коэффициент «а». являющийся отношением долговечности Lˈ c учётом влияния смазки к долговечности L(млн.об) по ГОСТ 18855-94.

Тогда

Lˈ=

а 1,1

1,1

Где

– коэффициент из табл.

– коэффициент из табл.

i – число рядов роликов,

– длина

ролика, мм

– длина

ролика, мм

- угол наклона роликов

– число роликов в ряду

– диаметр

ролика, мм

– диаметр

ролика, мм

Таблица 6

Максимальные значения для роликовых радиальных и

радиально-упорных подшипников

|

|

|

|

0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 0,09 0,10 0,11 0,12 0,13 0,14 0,15 |

52,1 60,8 66,5 70,7 74,1 76,9 79,2 81,2 82,8 84,2 85,4 86,4 87,1 87,7 88,2 |

0,16 0,17 0,18 0,19 0,20 0,21 0,22 0,23 0,24 0,25 0,26 0,27 0,28 0,29 0,30 |

88,5 88,7 88,8 88,8 88,7 88,5 88,2 87,9 87,5 87,0 86,4 85,8 85,2 84,5 83,8 |

для промежуточных значений определяют линейным интерполированием |

|||