- •Смазка и эластогидродинамический расчёт деталей машин

- •151000.68 Технологические машины и оборудование и

- •Глава 1.Смазка…………………………………………………….10

- •Глава 2. Простейшие контактно-гидродинамические задачи…25 2.1. Современное состояние простейшей контактно-гидродинамической задачи…………………………………… ..25

- •Глава 3. Контактно-гидродинамический расчёт толщины смазочного слоя………………………………………………… 37

- •Глава 5. Контактно-гидродинамический критерий выбора смазочного материала и расчёта долговечности……………….61

- •Введение

- •Глава 1. Смазка

- •1.1. Терминология. Виды смазки.

- •1.2. Гидродинамическая жидкостная смазка

- •Коэффициент трения при жидкостной смазке

- •1.3. Гидростатическая жидкостная смазка

- •1.4. Эластогидродинамическая смазка

- •1.5. Граничная смазка

- •Глава 2. Простейшие контактно-гидродинамические задачи .

- •2.1. Современное состояние простейшей контактно-

- •2.2. Решения простейшей задачи контактной

- •2.3. Определение сил трения и количества теплоты, выделяющейся при трении

- •Глава 3. Контактно-гидродинамический расчет

- •3.1. Расчет толщины смазочного слоя в зацеплении прямозубой цилиндрической передачи

- •3.2. Расчет толщины смазочного слоя на контакте в зацеплении косозубой цилиндрической передачи

- •3.3. Расчет толщины смазочного слоя на контакте

- •3.4. Расчет толщины смазочного слоя на контакте в

- •Глава 4. Основы контактно-гидродинамического

- •4.1. Теория проскальзывания роликового подшипника

- •4.2. Определение вероятности проявления последствий

- •4.3. Основы контактно-гидродинамического расчета долговечности роликоподшипников

- •Глава 5. Контактно гидродинамический критерий

- •5.1. Критерий выбора смазочного материала для

- •5.2. Критерий долговечности зубчатых передач

- •Список литературы

- •Приложение а

- •Приложение б

- •Характеристики подшипников качения рабочих и опорных валков

4.2. Определение вероятности проявления последствий

проскальзывания

Как установлено в результате теоретических и экспериментальных исследований, последствия проскальзывания быстроходного роликового подшипника проявляются при одновременном выполнении следующих условий:

С помощью номограммы (рис. 4.2) можно рассчитать число тел качения в зоне нагружения подшипника без учета центробежных сил и определить вероятность проявления последствий проскальзывания.

Для пояснения на рис. 4.2 пунктирными линиями показано, как определять минимальное число тел качения.

На

нижней вертикальной оси ординат

откладывается отношение g/ ,

где g – рабочий или (что значительно

хуже) монтажный радиальный зазор, , мкм;

— нагрузка на единицу длины ролика;

,

где g – рабочий или (что значительно

хуже) монтажный радиальный зазор, , мкм;

— нагрузка на единицу длины ролика;

,где

-

радиальная нагрузка на подшипник Н;

,

- рабочая длина ролика, мм.

,где

-

радиальная нагрузка на подшипник Н;

,

- рабочая длина ролика, мм.

На

левой оси абсцисс левого верхнего

квадранта получаем наименьшее число

тел качения в зоне нагружения. Например,

если угол зоны нагружения равен 2![]() ,

где

— угол между двумя соседними роликами,

то в этой зоне находятся три ролика. При

этом нагрузка на крайние ролики равна

нулю. Таким образом, наименьшее число

нагруженных роликов

,

где

— угол между двумя соседними роликами,

то в этой зоне находятся три ролика. При

этом нагрузка на крайние ролики равна

нулю. Таким образом, наименьшее число

нагруженных роликов

![]()

Рис. 4.2. Номограмма для определения числа тел качения в зоне нагружения .

1)

2) нахождение в рабочей зоне подшипника трех и меньше тел качения.

4.3. Основы контактно-гидродинамического расчета долговечности роликоподшипников

Долговечность подшипников качения может быть повышена в 2 ... 8 раз за счет увеличения вязкости смазочного материала, а следовательно, и тол-шина смазочного слоя.

Для проверки этой зависимости Д.С. Кодниром, Б.А. Куликовым и А.М. Пиковским была экспериментально определена долговечность трех партий по 20 роликовых подшипников В32212ДТ2 в каждой, изготовленных из стали одной плавки, работающих в одном и том же режиме,но при различной толщине смазочного слоя, что было достигнуто применением трех различных смазочных материалов: масла индустриального И-12А, смеси масел МС-20 (25 %) и трансформаторного (75 %), смеси масел МС-20 (50 %) и трансформаторного (50 %).

Подшипники

испытывали под радиальной нагрузкой

= 19,23 кН при вращении внутреннего кольца

с частотой n

= 5000 мин

.

Вычисленная при этом по [6] долговечность

.

Вычисленная при этом по [6] долговечность

,

составляла 50 ч. Во время испытаний

фиксировали температуры наружного

кольца подшипника и масла на входе

в подшипник, а также температуру

окружающего воздуха; контролировали

стабильность нагрузки и частоту вращения

вала.

,

составляла 50 ч. Во время испытаний

фиксировали температуры наружного

кольца подшипника и масла на входе

в подшипник, а также температуру

окружающего воздуха; контролировали

стабильность нагрузки и частоту вращения

вала.

Для

каждой партии подшипников определяли

действительную долговечность

при 90 %-ной надежности по Вейбуллу и

рассчитывали толщину смазочного

слоя по приведенной ранее методике. В

результате обработки экспериментальных

данных обнаружено, что небольшое

изменение содержания компонентов в

смеси масел, влияющее на ее вязкость и

толщину смазочного слоя, существенно

(в несколько раз) изменяет долговечность

подшипника.

при 90 %-ной надежности по Вейбуллу и

рассчитывали толщину смазочного

слоя по приведенной ранее методике. В

результате обработки экспериментальных

данных обнаружено, что небольшое

изменение содержания компонентов в

смеси масел, влияющее на ее вязкость и

толщину смазочного слоя, существенно

(в несколько раз) изменяет долговечность

подшипника.

Для получения количественной связи между толщиной смазочного слоя и долговечностью были обработаны результаты стендовых испытаний на долговечность более чем 2000 подшипников. После теоретических расчетов предложена следующая формула для определения действительной долговечности быстроходных радиальных роликоподшипников при 90, 98 и 99 %-ной надежности

Где

- коэффициент, учитывающий влияние

толщины смазочного слоя на долговечность;

- коэффициент, учитывающий влияние

толщины смазочного слоя на долговечность;

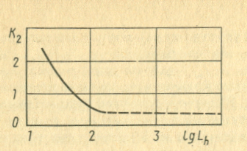

Рис.

4.3. Зависимость коэффициента

от расчетной долговечности

от расчетной долговечности

К — коэффициент, учитывающий ужесточение

режима испытания (определяется по рис.

4.3);

,

- расчетная долговечность, определяемая

по общепринятой методике при 90 %-ной

надежности.

— коэффициент, учитывающий ужесточение

режима испытания (определяется по рис.

4.3);

,

- расчетная долговечность, определяемая

по общепринятой методике при 90 %-ной

надежности.

Коэффициент определяем по формулам:

при

90 %-ной надежности К = 44,75 — 7,5/

;

= 44,75 — 7,5/

;

при 98 %-ной надежности К = 20,0 - 3,41/ ;

при 99%-ной надежности К = 15,0 - 2,59 ;

здесь — толщина смазочного слоя, мкм, определяемая по формуле (1.19).

Пример.

Исходные данные: роликовый подшипник

5АВ32118Б2Т2 (опора ротора турбины) смазывается

смесью из 25 % масла МС-20 и 75 % трансформаторного

масла. Геометрические параметры:

=

90 X 140 X 24; диаметр ролика

= 0,012 м; рабочая длина ролика

= 0,01 м; число роликов Z

= 22; радиальная нагрузка Рг = = 3,15 кН;

частота вращения внутреннего кольца

подшипника n

= 15 100 мин

;

динамический коэффициент К

=

90 X 140 X 24; диаметр ролика

= 0,012 м; рабочая длина ролика

= 0,01 м; число роликов Z

= 22; радиальная нагрузка Рг = = 3,15 кН;

частота вращения внутреннего кольца

подшипника n

= 15 100 мин

;

динамический коэффициент К - 1,2; реальная рабочая температура

Т = 160 °С (

= 0,00188 Паּс;

= 0,57ּ10

- 1,2; реальная рабочая температура

Т = 160 °С (

= 0,00188 Паּс;

= 0,57ּ10 Па

).

Па

).

Решение. При коэффициенте долговечности С = 61,3 кН определим

Найдем

нагрузку на единицу длины линии контакта:

![]() =

72,3 кН/м; приведенный радиус кривизны

=

72,3 кН/м; приведенный радиус кривизны

![]() = 5376 мм.

= 5376 мм.

Определим

=

11 950 ч.

=

11 950 ч.

Найдем нагрузку на единицу длины линии контакта: = 72,3 кН/м; приведенный радиус кривизны = 5376 мм. Определим суммарную скорость: = 88,9 м/с; = 0,218 мкм.

Для

вычисления действительной долговечности

найдем К

(90 %) = 10.3; К

(98%) =4,37; К

(99%) =3,14.

найдем К

(90 %) = 10.3; К

(98%) =4,37; К

(99%) =3,14.

Затем

на рис. 4.3 найдем К

= 0,28. Тогда для 90, 98 и 99 %-ной надежности

34 450 ч;

34 450 ч;

= 14 630 ч;

= 14 630 ч; = 10 500ч.Эти значения весьма близки к

полученным при эксплуатации.

= 10 500ч.Эти значения весьма близки к

полученным при эксплуатации.