- •«Национальный исследовательский технологический университет «миСиС» новотроицкий филиал

- •Дипломный проект

- •«Национальный исследовательский технологический университет «миСиС» новотроицкий филиал

- •Задание на дипломный проект

- •3 Исходные данные:

- •4 Основная литература, в том числе:

- •9 Перечень (примерный) графического и иллюстративного материала

- •Ведомость дипломного проекта

- •Содержание

- •1 Обоснование модернизации действующего объекта проектирования

- •1.2 Характеристика электросталеплавильного цеха

- •1.3 Машина непрерывного литья заготовок и ее основное оборудование

- •1.4 Обоснование модернизации механизма передвижения сталевозной тележки в сталеплавильном цехе

- •2 Оборудование и технология производства

- •2.1 Устройство, принцип действия и технические характеристики сталевозной тележки

- •3 Специальная часть

- •3.1 Расчет и выбор привода агрегата

- •3.2 Подбор муфт

- •3.3 Проверка промежуточного вала

- •4 Расчет центрирующих роликов

- •4.2 Расчет усилия на узел центрирующего ролика

- •4.3 Выбор и расчет подшипника качения центрирующего ролика

- •4.4 Расчет оси по изгибающим моментам

- •5 Экономика и управление производством

- •5.1 Структура управления производством

- •5.2 Расчёт годового производства мнлз №2

- •5.3 Расчёт дополнительных капитальных затрат

- •5.4 Расчёт показателей по труду

- •5.5 Расчёты плановой калькуляции себестоимости продукции

- •5.6 Расчёт прибыли от реализации продукции

- •5.7 Экономическая эффективность проектных решений

- •5.8 Расчет предела безубыточной работы цеха

- •6 Безопасность жизнедеятельности и охрана окружающей природной среды

- •6.1 Идентификация опасных и вредных производных факторов

- •6.2 Характеристика используемых веществ и материалов

- •6.3 Санитарно-технические требования

- •6.4 Разработка мер защиты от опасных и вредных факторов

- •6.5 Безопасность жизнедеятельности в чрезвычайных ситуациях

- •6.6 Специальная разработка по обеспечению безопасности на производстве

- •7 Охрана окружающей природной среды

- •7.1 Характеристика оао «Уральская Сталь», эспц.

- •7.2 Выбросы в окружающую среду

- •7.3 Воздействие вредных веществ на организм человека

- •7.4 Мероприятия по охране окружающей среды

- •Заключение

- •Список используемых источников

3 Специальная часть

3.1 Расчет и выбор привода агрегата

Исходные данные и выбор схемы механизма.

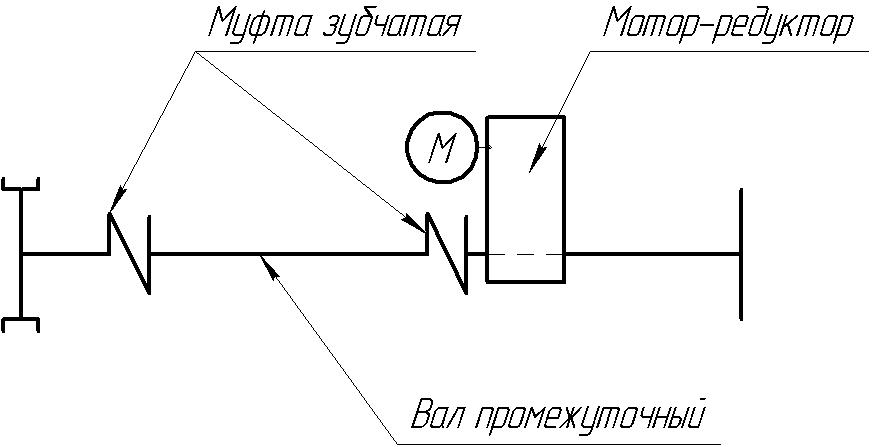

Кинематическая схема (рисунок 6).

Рисунок 6- Кинематическая схема

Для возможности расчёта механизма передвижения сталевоза необходимы следующие исходные данные:

m = 200000 кг – грузоподъёмность сталевоза;

V = 40 м/мин – скорость передвижения сталевоза;

ПВ = 15% (лёгкий) – режим работы.

На реконструируемом сталевозе применена схема с боковым расположением привода. Данная схема исключает трудоёмкую работу по выверке и центровке редуктора и не требует устройства специальных опор площадок под редуктор на раме сталевоза.

Сопротивление передвижению сталевоза определяется по формуле:

где  –

коэффициент, учитывающий трения реборд

колеса о головку рельса,

–

коэффициент, учитывающий трения реборд

колеса о головку рельса,

=2.3,

–диаметр

колеса, м;

–диаметр

колеса, м;

mоб– общая масса груза и сталевоза, кг;

– коэффициент

трения качения колеса по рельсу,

=0.12,

– коэффициент

трения качения колеса по рельсу,

=0.12,

f– коэффициент трения в подшипниках колёс, f=0.15,

d– диаметр цапфы, м.

Общую массу определим по формуле:

mоб=mс+m

где mс– масса сталевоза, кг;

m– масса груза, кг.

Диаметр цапфы ориентировочно определим по формуле:

Принимаем диаметр цапфы равным 0.14 м.

mоб =50000+200000=250000

Н

Н

Определим мощность двигателя, необходимую для преодоления сопротивлений передвижению по формуле:

где W– сопротивление перемещению, Н;

V– скорость передвижения, м/с;

–

КПД

привода, 0.8.

–

КПД

привода, 0.8.

кВт

кВт

Соответственно принимаем мотор-редуктор «Bauer» BF60-04/D11LA4-FV-S/Z015B9HA мощностью двигателя 20 кВт, передаточным числом редуктора -34, с встроенным тормозом (рисунок 7).

Рисунок 7 - мотор-редуктор «Bauer»

Конструктивно мотор-редуктор будет выполнен в полым тихохдным валом, с шпоночной канавкой.

Определим крутящий момент на валу редуктора:

где  –мощность

двигателя, кВт;

–мощность

двигателя, кВт;

–

частота

вращения вала двигателя,

–

частота

вращения вала двигателя,

.

.

3.2 Подбор муфт

Для соединения валов ходовых колёс принимаем зубчатую муфту МЗП–430 ГОСТ 5006–65; проверим муфту по крутящему моменту, который определяется по формуле:

Н·м

Н·м

Максимальный крутящий момент, передаваемый муфтой равен: 40000 Нм; выбранная муфта имеет следующие характеристики:

– максимальный крутящий момент, Н·м 40000

– диаметр соединяемых валов, не более, мм 100

– момент

инерции,

0,21

0,21

– масса, кг 179

3.3 Проверка промежуточного вала

Материал - сталь 40Х, термообработка – улучшение.

Т.к. промежуточный вал посредством муфты соединяется с валом приводного колеса, которое в свою очередь непосредственно соединяется с редуктором то необходимо согласовать их диаметры, принимая диаметр выходного конца вала редуктора из интервала

dв1 = (0,8…0,9)·Dр,

где Dр = 100 мм – диаметр приводной втулки мотор-редуктора;

dв1 = (0,8…0,9)·120 = (96…108) мм

Окончательно принимаем dв1 = 100 мм,

Диаметр вала при [τ]кр = 15 МПа

Что в данном случае допустимо.

4 Расчет центрирующих роликов

4.2 Расчет усилия на узел центрирующего ролика

Исходные данные:

1. Масса сталевоза m = 50000 кг.

2. Масса груза m = 200000 кг.

3. Скорость передвижения сталевоза V = 40 м/мин = 0,66 м/с.

4. Срок службы до кап. ремонта 3 года. Что равно 25992 часам.

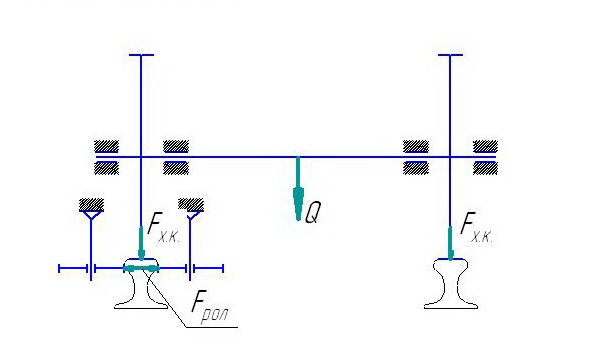

Рассмотрим кинематическую схему(рисунок 8):

Рисунок 8 - Кинематическая схема.

где: F - радиальное усилие на рельс;

F - осевое усилие на центрирующий ролик возникающее при движении сталевоза.

Q - максимальная масса сталевоза (груженного).

Q = m + m = 50000 + 200000 = 250000 кг

Рама сталевоза спроектирована таким образом, что центр тяжести Q находится в центре и равномерно распределена на 4 колеса.

Определим радиальное усилие на рельс:

где: g = 9,81 м/с - ускорение свободного падения.

Определим осевое усилие на рельс: