- •2 Расчетно-конструкторская часть

- •2.1 Кинематический расчет привода механизма передвижения тележки мостового крана

- •2.2 Проверочный расчет привода механизма передвижения тележки мостового крана

- •3 Надежность узлов привода механизма подъема тележки мостового крана общего назначения

- •3.1 Анализ работы узлов трения и выбора материалов трущихся поверхностей

- •3.1.1 Пара трения: зубчатое зацепление цилиндрического редуктора

- •3.1.2 Пара трения: вал - зубчатая муфта

- •3.1.3 Пара трения: вал-подшипник качения (3-я ступень тихоходного вала) цилиндрического редуктора

- •3.2 Выбор системы смазывания и марки смазочного материала. Карта смазывания привода механизма передвижения тележки мостового крана общего назначения

- •3.2.1 Выбор марки смазочного материала для редуктора

- •3.3. Технические требования на дефектацию и ремонт редуктора

- •3.3.1 Расчет допустимых величин износа тихоходной зубчатой передачи цилиндрического редуктора

- •3.3.2 Определение величины минимально-допустимого натяга в посадке зубчатой муфты на вал

- •3.3.3 Определение величины минимально-допустимого натяга в посадке подшипника на вал

- •3.4 Ремонт редуктора

- •3.4.1 Технология восстановления деталей механизма подъёма мостового крана общего назначения

- •3.4.2 Технология восстановления вала

- •4 Мероприятия по повышению долговечности деталей крановых механизмов

- •4.1 Модернизация тормозного механизма

- •5 Безопасность и экологичность

- •5.1 Анализ существующих опасных и вредных производственных факторов в прокатном цехе

- •5.2 Обеспечение безопасности труда

- •5.2.1 Анализ работы оборудования с точки зрения безопасности. Опасные зоны. Ограждения. Блокировки. Сигнализация

- •5.2.2 Техническое освидетельствование гпм

- •5.2.3 Вентиляция и отопление

- •5.3 Охрана окружающей среды

- •5.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •6 Анализ технико-экономических показателей и обоснование экономии целесообразности принятых в проекте решений

- •6.1 Организация ремонта оборудования и труда ремонтного персонала

- •6.1.1 Планирование ремонтов оборудования

- •6.1.2 Расчет трудоемкости ремонтных работ и численности ремонтного и дежурного персонала для мостового крана с гибким подвесом траверсы

- •6.1.3 Расчет планового годового фонда оплаты труда

- •6.1.4 Расчет сетевого графика текущего ремонта т1 мостового крана с гибким подвесом траверсы

- •6.2 Оценка экономической эффективности проводимого мероприятия

- •6.2.1 Технико-экономическое обоснование принятых решений

6 Анализ технико-экономических показателей и обоснование экономии целесообразности принятых в проекте решений

6.1 Организация ремонта оборудования и труда ремонтного персонала

6.1.1 Планирование ремонтов оборудования

Система технического обслуживания и ремонта применяется с целью предотвращения прогрессивного нарастания износа оборудования, внеплановых и аварийных ремонтов и поддержания его в работоспособном состоянии путем систематического ухода, надзора и принудительных остановок на профилактические осмотры и ремонты.

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта.

В прокатном цехе предусмотрен периодический (плановый) метод организации ремонта. Плановые ремонты в зависимости от объема, сложности и сроков проведения работ подразделяются на текущие и капитальные ремонты.

Типовая система предусматривает обязательную подготовку к проведению ремонтных работ и формы организации ремонта оборудования. Своевременное проведение всех подготовительных работ значительно сокращает сроки ремонта, улучшает качество и снижает стоимость ремонтных работ. Подготовка к ремонту включает техническую, материальную и организацию подготовку.

Ремонтная служба цеха состоит из слесарно-ремонтной группы, к которой относятся бригады по ремонту оборудования, электроремонтной группы и бригады электромонтеров и цеховой ремонтно-механической мастерской. Цеховая ремонтная служба административно подчиняется начальнику цеха и функционально главному механику завода.

Плановые ремонты оборудования выполняются в соответствии с графиками.

В цехе составляется годовой график П.Р. (форма П.2.5.) и месячный график П.Р. [21]. Также ежегодно составляют проект годового плана текущих и капитальных ремонтов всего эксплуатируемого оборудования цеха, который утверждается руководством предприятия.

Проект годового плана ремонтов оборудования составляется отделом главного механика (ОГМ) предприятия на основе заявки на проведение ремонтов в планируемом году, подписанной начальником цеха и его помощником по оборудованию (механиком цеха).

Сводный годовой график текущих и капитального ремонтов оборудования по цеху составляется отделом главного механика на основании годового плана текущих и капитальных ремонтов оборудования, утвержденного руководством предприятия.

Месячные графики плановых ремонтов оборудования (форма П.2.6.) составляются цехом совместно с ОГМ предприятия на основе годового графика ТОиР с уточнением даты остановок на ремонт и продолжительности. В месячный график могут включаться (при необходимости) также ремонты, не предусмотренные годовым графиком.

Месячный график ПР подписывается начальником цеха и механиком цеха, согласуется с производственным отделом, главным механиком, главным энергетиком и утверждается главным инженером предприятия.

Утвержденный месячный график ПР является основным документом, регламентирующим проведение ремонтов оборудования и планирование производства в данном месяце.

Порядок проведения, подготовки и планирования капитальных ремонтов оборудования, а так же финансирование капитальных ремонтов осуществляется в соответствии с утвержденным Положением о капитальном ремонте.

Для выполнения текущего ремонта оборудования составляется ремонтная ведомость, оперативный график ПОР и типовая смета. Ремонтные ведомости утверждаются начальником цеха [21].

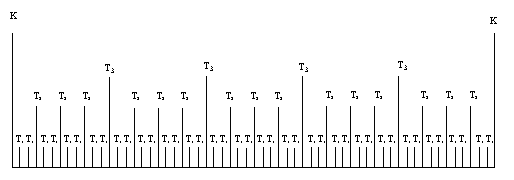

На основании данных приведенных в таблице 6.1, строится структура ремонтного цикла мостового крана с гибким подвесом траверсы грузоподъемностью 5+5 т. (рисунок 6.1), т.е. перечень и последовательность циклически повторяющихся работ по ремонту оборудования, выполняемых в период между капитальными ремонтами [22].

Таблица 6.1 – Нормативы на ремонт грузоподъемного оборудования

Наименование оборудования |

Тип, краткая техническая характеристика |

Категория ремонтной сложности |

Текущий ремонт |

Кап. ремонт |

Структура ремонтного цикла |

||

Т1 |

Т2 |

Т3 |

К |

||||

Продолжительность (числитель) месяцы, годы |

|||||||

Продолжительность (знаменатель) годы |

|||||||

Мостовой кран с гибким подвесом траверсы |

Грузоподъемность Q=5+5т |

18 |

60/8 |

360/16 |

24/12 |

8/48 |

50Т1+9Т2+ 0,5Т3+К |

Рисунок 6.1 – Структура ремонтного цикла мостового крана

с гибким подвесом траверсы