- •2 Расчетно-конструкторская часть

- •2.1 Кинематический расчет привода механизма передвижения тележки мостового крана

- •2.2 Проверочный расчет привода механизма передвижения тележки мостового крана

- •3 Надежность узлов привода механизма подъема тележки мостового крана общего назначения

- •3.1 Анализ работы узлов трения и выбора материалов трущихся поверхностей

- •3.1.1 Пара трения: зубчатое зацепление цилиндрического редуктора

- •3.1.2 Пара трения: вал - зубчатая муфта

- •3.1.3 Пара трения: вал-подшипник качения (3-я ступень тихоходного вала) цилиндрического редуктора

- •3.2 Выбор системы смазывания и марки смазочного материала. Карта смазывания привода механизма передвижения тележки мостового крана общего назначения

- •3.2.1 Выбор марки смазочного материала для редуктора

- •3.3. Технические требования на дефектацию и ремонт редуктора

- •3.3.1 Расчет допустимых величин износа тихоходной зубчатой передачи цилиндрического редуктора

- •3.3.2 Определение величины минимально-допустимого натяга в посадке зубчатой муфты на вал

- •3.3.3 Определение величины минимально-допустимого натяга в посадке подшипника на вал

- •3.4 Ремонт редуктора

- •3.4.1 Технология восстановления деталей механизма подъёма мостового крана общего назначения

- •3.4.2 Технология восстановления вала

- •4 Мероприятия по повышению долговечности деталей крановых механизмов

- •4.1 Модернизация тормозного механизма

- •5 Безопасность и экологичность

- •5.1 Анализ существующих опасных и вредных производственных факторов в прокатном цехе

- •5.2 Обеспечение безопасности труда

- •5.2.1 Анализ работы оборудования с точки зрения безопасности. Опасные зоны. Ограждения. Блокировки. Сигнализация

- •5.2.2 Техническое освидетельствование гпм

- •5.2.3 Вентиляция и отопление

- •5.3 Охрана окружающей среды

- •5.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •6 Анализ технико-экономических показателей и обоснование экономии целесообразности принятых в проекте решений

- •6.1 Организация ремонта оборудования и труда ремонтного персонала

- •6.1.1 Планирование ремонтов оборудования

- •6.1.2 Расчет трудоемкости ремонтных работ и численности ремонтного и дежурного персонала для мостового крана с гибким подвесом траверсы

- •6.1.3 Расчет планового годового фонда оплаты труда

- •6.1.4 Расчет сетевого графика текущего ремонта т1 мостового крана с гибким подвесом траверсы

- •6.2 Оценка экономической эффективности проводимого мероприятия

- •6.2.1 Технико-экономическое обоснование принятых решений

Содержание

2 РАСЧЕТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ 13

2.1 Кинематический расчет привода механизма передвижения тележки мостового крана 13

2.2 Проверочный расчет привода механизма передвижения тележки мостового крана 23

3 НАДЕЖНОСТЬ УЗЛОВ ПРИВОДА МЕХАНИЗМА ПОДЪЕМА ТЕЛЕЖКИ МОСТОВОГО КРАНА ОБЩЕГО НАЗНАЧЕНИЯ 38

3.1 Анализ работы узлов трения и выбора материалов трущихся поверхностей 38

3.1.1 Пара трения: зубчатое зацепление цилиндрического редуктора 38

3.1.2 Пара трения: вал - зубчатая муфта 40

3.1.3 Пара трения: вал-подшипник качения (3-я ступень тихоходного вала) цилиндрического редуктора 43

3.2 Выбор системы смазывания и марки смазочного материала. Карта смазывания привода механизма передвижения тележки мостового крана общего назначения 46

3.2.1 Выбор марки смазочного материала для редуктора 46

3.3. Технические требования на дефектацию и ремонт редуктора 52

3.3.1 Расчет допустимых величин износа тихоходной зубчатой передачи цилиндрического редуктора 52

3.3.2 Определение величины минимально-допустимого натяга в посадке зубчатой муфты на вал 53

3.3.3 Определение величины минимально-допустимого натяга в посадке подшипника на вал 55

3.4 Ремонт редуктора 57

3.4.1 Технология восстановления деталей механизма подъёма мостового крана общего назначения 57

3.4.2 Технология восстановления вала 57

4 МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ КРАНОВЫХ МЕХАНИЗМОВ 59

4.1 Модернизация тормозного механизма 59

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ 71

5.1 Анализ существующих опасных и вредных производственных факторов в прокатном цехе 71

5.2 Обеспечение безопасности труда 72

5.2.1 Анализ работы оборудования с точки зрения безопасности. Опасные зоны. Ограждения. Блокировки. Сигнализация 72

5.2.2 Техническое освидетельствование ГПМ 74

5.2.3 Вентиляция и отопление 76

5.3 Охрана окружающей среды 76

5.4 Предупреждение и ликвидация чрезвычайных ситуаций 79

План предупреждения и ликвидации аварий и чрезвычайных ситуаций прокатного цеха. 79

6 АНАЛИЗ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ И ОБОСНОВАНИЕ ЭКОНОМИИ ЦЕЛЕСООБРАЗНОСТИ ПРИНЯТЫХ В ПРОЕКТЕ РЕШЕНИЙ 81

6.1 Организация ремонта оборудования и труда ремонтного персонала 82

6.1.1 Планирование ремонтов оборудования 82

6.1.2 Расчет трудоемкости ремонтных работ и численности ремонтного и дежурного персонала для мостового крана с гибким подвесом траверсы 84

6.1.3 Расчет планового годового фонда оплаты труда 89

6.1.4 Расчет сетевого графика текущего ремонта Т1 мостового крана с гибким подвесом траверсы 92

6.2 Оценка экономической эффективности проводимого мероприятия 94

6.2.1 Технико-экономическое обоснование принятых решений 94

Заключение 98

Список использованных источников 99

Введение

Металлургические машины являются сложными техническими системами непрерывного действия, большой единичной производительности, работающими в условиях интенсивного нагружения и неблагоприятной окружающей среды.

В состав агрегатов входят десятки машин, сотни единиц узлов и тысячи деталей, каждая из которых имеет свой определенный, заранее неизвестный срок службы. Поэтому время нахождения оборудования в работоспособном состоянии является величиной случайной и с течением времени отказ неизбежен.

Для поддержания оборудования в работоспособном состоянии на металлургических предприятиях действует система технического обслуживания и ремонтов машин и агрегатов, призванная обеспечить безотказную работу в межремонтный период.

В период плановых остановок оборудования проводится большой объем ремонтно-восстановительных работ и тем не менее не удается избежать отказов, приводящих к потерям производства и дополнительным затратам на восстановление. Решение задач надежности должно тесно увязываться с экономическими вопросами.

Как правило, мероприятия, направленные на повышение показателей надежности, требуют существенных затрат на их реализацию, которые в ряде случаев могут превысить затраты, связанные с поддержанием оборудования в работоспособном состоянии на прежнем уровне. И в этом случае необходимо отказаться от таких мероприятий (если не идет речь о здоровье людей), либо искать другие приемлемые решения.

И только тогда, когда выбрано направление повышения надежности, оборудования, установлены критерии его предельного состояния и обоснована стратегия восстановления, возможно повышение эффективности принимаемых технических решений по ремонту узлов и деталей [1].

1 АНАЛИЗ РАБОТЫ ОБОРУДОВАНИЯ В ЦЕХЕ № 11 ОАО БМК

1.1 Анализ работы мостового крана грузоподъёмностью 10 тонн

В конце 1914 года в Белорецке вступил в строй новый сталепроволочно гвоздильный завод. Он состоял из трех корпусов с отделением травления и отжига проволоки, гвоздильного цеха и цеха для изготовления телеграфных крючьев, механической мастерской, понизительной подстанции и заводской конторы. Новый завод был хорошо технически оснащен и лишь немногим уступал западноевропейским заводам того времени. Впоследствии стали строиться новые цеха, завод вырос и превратился в нынешнее сталепроволочно-канатное производство. Цех легированной проволоки – самый большой на СПКП не только по величине занимаемой территории, но и по количеству выпускаемой здесь продукции и численности работающих людей.

Цех легированной проволоки № 11 является подразделением Белорецкого Металлургического Комбината и производит проволоку из высоколегированных сталей и сплавов, а также проволоку других назначений для всех отраслей народного хозяйства.

Грузоподъемные машины (ГПМ) предназначены для подъема и перемещения грузов на незначительные расстояния в пространстве, ограниченном зоной промышленного предприятия, обслуживаемого машиной. В современном производстве широко применяют различные ГПМ, однако наибольшее распространение получили грузоподъемные краны [1].

Грузоподъемным краном называют грузоподъемную машину циклического действия, предназначенную для подъема и перемещения грузов (удерживаемых грузозахватным органом) из одной точки площадки, обслуживаемой машиной, в другую.

Современные грузоподъемные краны разделяют по назначению, области применения, конструктивным признакам, эксплуатационным параметрам и другим особенностям.

В процессе эксплуатации ко всем видам кранов предъявляются следующие общие технические требования:

- грузоподъемные машины, сменные грузозахватные органы и съемные грузозахватные приспособления изготовляют в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов, руководствуясь документами РД и ГОСТами, а при отсутствии последних — в соответствии с утвержденными техническими условиями;

- электрическое оборудование грузоподъемных машин, его монтаж, подвод тока и заземление должны быть выполнены согласно Правилам устройства электроустановок (ПУЭ);

- эксплуатация электрического оборудования грузоподъемных машин должна осуществляться в соответствии с Правилами эксплуатации и безопасности [11].

1.2 Особенности устройства мостового крана грузоподъемностью 10т

Мостовые краны являются одним из наиболее распространенных средств механизации различных производств, погрузочно-разгрузочных и складских работ. Перемещаясь по надземным путям, они не занимают полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки.

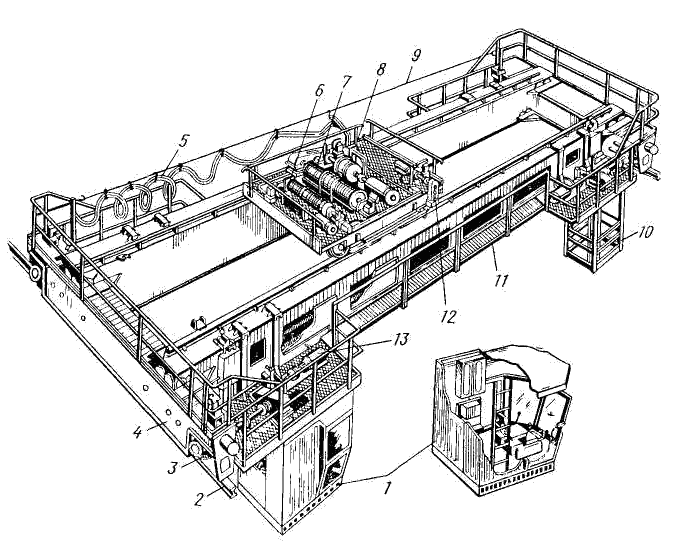

Мостовые краны по типу мостов подразделяются на двухбалочные и однобалочные. Двухбалочный кран (рис. 2.1) включает две основные части: мост и тележку. Металлическая конструкция моста содержит две пролетные и две концевые балки и перекрывает рабочий пролет производственного помещения или склада.Мостовой кран (рис. 2.1) представляет собой мост 11 с ходовыми колесами 3, установленными в концевых балках 4 моста. Колеса перемещаются по подкрановым путям 2, уложенным на выступах верхней части стены или колонн цеха. По верхнему поясу моста крана передвигается тележка 8, снабженная механизмом подъема 7 с крюковой подвеской. В кранах общего назначения, или, как их называют еще, «уборочных», имеется только один механизм подъема (один крюк).

Механизм передвижения 13 установлен на мосту 11 крана, а механизм передвижения 12 тележки — непосредственно на тележке. Управление всеми механизмами совершается из кабины 1 крановщика. Для осмотра троллеев служит кабина 10.

Подъём и перемещение груза в поперечном направлении осуществляется подвижной тележкой, установленной на мосту крана. Подвижная тележка представляет собой сварную раму с размещенными на ней механизмами подъёма груза и механизмом передвижения тележки. Механизм подъёма груза является основным рабочим механизмом подъёма груза мостового крана.

1 – кабина машиниста (крановщика) ; 2 – крановые рельсы; 3 – ходовые колеса; 4 – концевая балка; 5 – гибкий кабель для токоподвода к тележке крана ;6 – вспомогательный механизм подъема груза; 7 –механизм подъема груза; 8 – крановая тележка; 9 – проволока для подвески гибкого кабеля; 10 – площадка для обслуживания тролеев;11 – главная балка; 12 – механизм передвижения тележки; 13 – механизм передвижения моста

Рисунок 2.1 – Мостовой кран общего назначения грузоподъемностью 10 т

Согласно «Правилам устройства и безопасной эксплуатации грузоподъёмных кранов» механизмы подъёма груза выполняют так, чтобы опускание груза производилось только принудительно, включением двигателя [3].

К основным параметрам крана относятся грузоподъемность, пролет, база, высота подъема, скорость подъема груза, скорость механизма передвижения крана и тележки, колея и база, тележки, режим работы, масса крана и тележки.

Грузоподъемность — максимальная масса поднимаемого краном груза. В нее включается и масса навешиваемого на крюк грузозахватного устройства или тары. Грузоподъемность является определяющим параметром для монтажных кранов и кранов, используемых в ремонтных и сборочных цехах. Для кранов, предназначенных для погрузочно-разгрузочных работ или для обслуживания технологических процессов, определяющим параметром, кроме того, является их производительность.

В результате отказов могут возникнуть аварийные ситуации. Одной из аварий является обрушение моста крана, когда его ходовые колеса сходят с пути из-за неисправности подкрановых балок и рельсовых путей. Прочность крепления подкранового рельса на подкрановых балках должна исключать возможность бокового или продольного смещения при работе крана, так как большие зазоры в стыках между рельсами, расширения и сужения пути, расположение рельсов на разных уровнях создают возможность возникновения аварий.

В процессе эксплуатации крана рельсы и ходовые колеса интенсивно изнашиваются, особенно при работе в цехах со значительными выделениями тепла, газов и пыли. Циклические нагрузки при перемещении грузов в пределах номинальной грузоподъемности крана обуславливают образование трещины, наплывов и выбоин на рельсах, ходовых колесах и их ребордах. Систематические осмотры подкрановых путей и ходовой части крана, своевременная замена изношенных или поврежденных рельсов и колес обеспечивают условия безопасной работы крана.

Высокие требования предъявляются к эксплуатации мостового крана. При перегрузке крана, движении рывками и ударах о концевые упоры в его конструктивных элементах возникают напряжения, которые приводят к нарушению целостности моста. Даже небольшие деформации моста крана могут привести к возникновению аварийной ситуации, поэтому перегрузка крана не допускается.

Важным условием безаварийной работы мостового крана является исправность тормозной системы, которая служит для регулировки скорости опускания груза и удержания его на весу в неподвижном состоянии. Изношенные тормозные колодки и ленты необходимо своевременно заменять новыми.

Помимо ограничителей хода, краны оборудывают ограничителями подъема, которые автоматически выключают двигатель подъема. Работа крана при отсутствии конечных выключателей или при неисправном их состоянии недопустима. Исправность и эффективность работы конечных выключателей

должны систематически проверяться.

Техническая характеристика мостового крана общего назначения грузоподъемностью 10т:

Техническая характеристика мостового крана грузоподъемностью 10 т

Грузоподъемность, т……………………………………….………………...10

Высота подъема, м…………………………………….………………………16

Скорость, м/мин:

Подъема………………………………………………………………..……..20,9

передвижения тележки ……………………………………………………..61,2

передвижения крана ………………………………………………………....154

Мощность электродвигателя механизма, кВт:

подъема…..………..…………………………………………………………...45

передвижения тележки ……………………………………………………….11

передвижения крана …………………………………………….…….………13

Масса, m:

тележки ………………………………………………………………………13,6

крана ………………………………………………………………………….52,9

2 Расчетно-конструкторская часть

2.1 Кинематический расчет привода механизма передвижения тележки мостового крана

Исходные данные:

1. Вес поднимаемого груза: Gгр = 100000 Н;

2. Вес тележки (по паспорту крана): Gт = 139000 Н;

3. Вес двух подвесок: Gподв = 1200 × 2 = 2400 Н;

4. Скорость передвижения тележки: υ = 61,2 м/мин = 1,02 м/с.

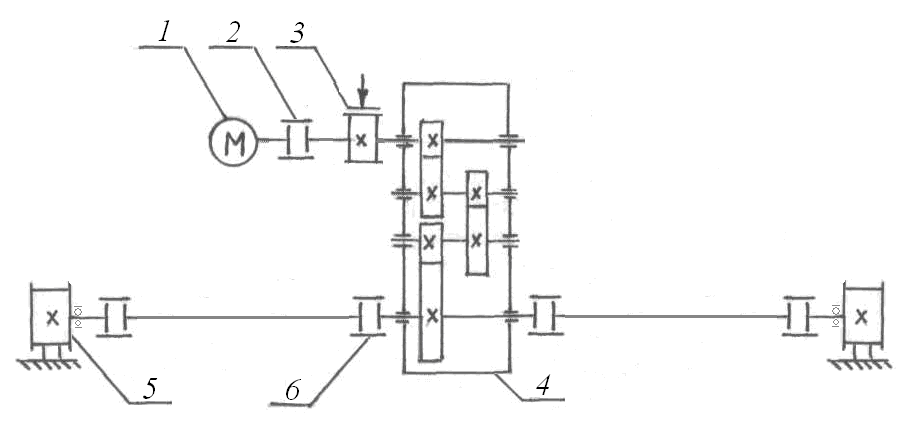

Выбор кинематической схемы (рисунок 2.1)

Рисунок 2.1 – Кинематическая схема механизма передвижения тележки мостового крана:

1 – двигатель; 2 – муфта зубчатая; 3 – тормоз; 4 – редуктор;

5 – колесо ходовое приводное; 6 – муфта зубчатая

Статические нагрузки на колёса

С учётом коэффициента неравномерности нагружения колёс максимально статистическая нагрузка на одно колесо:

![]() , (2.1)

, (2.1)

где k – коэффициент неравномерно нагруженных колес, k = 1,1.

![]()

Минимальная статическая нагрузка на одно колесо:

![]() , (2.2)

, (2.2)

где k - коэффициент неравномерно нагруженных колес, k = 0,9.

![]()

Выбирается

колесо диаметром D

= 400 мм;

![]() = 50 кН.

= 50 кН.

По диаметру колеса выбираются стандартные колёсные установки приводная колёсная установка К2РП-400 и неприводная К2РН-400, имеющие параметры [4]: Dк = 400 мм; d = 22 мм; dц = 90 мм; В1 =130 мм; B = 80 мм; mк.у.пр = 165,72 кг, mк.у.непр = 156,67 кг, zреб = 1. Форма поверхности катания – цилиндрическая. Тип подшипника – роликовый радиальный сферический двухрядный с симметричными роликами.

Выбор подтележного рельса

Принимается рельс Р 24 ГОСТ 6168 - 82 с выпуклой головкой. Значение b = 70 мм. Проверяется соотношение ширины дорожки катания колеса B и головки рельса b по формуле:

![]()

что

соответствует норме B

– b

![]() 30 мм.

30 мм.

Тип колеса: тележечное одноребордное.

Другие

параметры рельса: R

= 200 мм; b![]() = 92 мм; y

= 6,43 см; F

= 30.75 см2;

I

= 92 мм; y

= 6,43 см; F

= 30.75 см2;

I![]() = 468 см4;

m

= 24.14 кг; l

= 6, 7 и 8 м; материал – сталь М 62.

= 468 см4;

m

= 24.14 кг; l

= 6, 7 и 8 м; материал – сталь М 62.

Сопротивление передвижению тележки

Сопротивление передвижению тележки с номинальным грузом при установившемся режиме работы определяется по формуле:

![]() , (2.3)

, (2.3)

где f – приведённый коэффициент трения скольжения в подшипниках шариковых, роликовых [4], f = 0,015;

d – диаметр цапфы, мм, d = 90 мм;

μ – коэффициент трения качения колеса по выпуклому рельсу, μ=0,6 мм [4];

kдоп – коэффициент дополнительных сопротивлений, определяемых в основном трением реборд о головку рельса и трением элементов токосъёмного устройства, kдоп = 2 [4];

Dк – диаметр колеса, мм.

![]()

Сопротивление передвижению тележки без груза, создаваемое уклоном подтележечного пути, определяется по формуле:

![]() (2.4)

(2.4)

![]()

где

![]() -

уклон рельсового пути,

-

уклон рельсового пути,

![]() .

.

Масса поступательно движущейся тележки определяем по формуле:

![]() (2.5)

(2.5)

Сопротивление передвижению тележки, создаваемое силами инерции:

![]() (2.6)

(2.6)

где

![]() – коэффициент, учитывающий инерцию

вращающихся частей механизма,

– коэффициент, учитывающий инерцию

вращающихся частей механизма,

![]() ;

;

а – ускорение при разгоне, м/с2, а = 0,07 м/с2.

Сопротивление, создаваемое раскачиванием груза на гибкой подвеске:

![]() (2.7)

(2.7)

Учитывая, что кран работает в помещении, полное сопротивление передвижению тележки в период разгона:

![]() (2.8)

(2.8)

Выбор двигателя

Мощность предварительно выбираемого двигателя вычисляется по формуле:

![]() , (2.9)

, (2.9)

где υ - скорость передвижения тележки, м/с;

![]() -

предварительное значение к.п.д. механизма,

ηпр

= 0,8;

-

предварительное значение к.п.д. механизма,

ηпр

= 0,8;

![]() - кратность среднепускового момента

двигателя по отношению к номинальному,

= 1,7 [4].

- кратность среднепускового момента

двигателя по отношению к номинальному,

= 1,7 [4].

![]()

Выбирается

двигатель типа MTH

311-6, имеющий параметры: Nдв

= 11 кВт; ПВдв

= 25%, nдв

= 950 об/мин; Jр.дв

= 0,75 кг·м![]() ,

dв.дв

= 65 мм, mдв

= 245 кг.

,

dв.дв

= 65 мм, mдв

= 245 кг.

Выбор передачи

Частота вращения колеса:

![]() (2.10)

(2.10)

Требуемое передаточное число механизма:

![]() (2.11)

(2.11)

Выбирается тип редуктора ВК – 475-20 (вертикальный крановый); U = 20.

Частота вращения тихоходного вала редуктора равна частоте вращения колеса:

![]() (2.12)

(2.12)

Число циклов нагружения на тихоходном валу редуктора:

![]() , (2.13)

, (2.13)

где tмаш – общее время работы за весь срок службы, в течение которого данный механизм находится в действии, tмаш = 12500 ч. [4]

![]()

Суммарное число циклов контактных напряжений зуба шестерни тихоходной ступени:

![]() , (2.14)

, (2.14)

где uт – передаточное число тихоходной ступени редуктора, uт = 5 [4].

![]()

Коэффициент срока службы:

![]() , (2.15)

, (2.15)

где

Z0

– базовое число циклов контактных

напряжений,

![]() .

.

![]()

Коэффициент переменности нагрузки:

![]() , (2.16)

, (2.16)

где k – коэффициент нагружения, k = 0,5 [4].

![]()

Коэффициент долговечности:

![]() (2.17)

(2.17)

Номинальная угловая скорость двигателя:

![]()

Номинальный момент двигателя:

![]() (2.18)

(2.18)

Примем

![]() .

Тогда максимальный момент двигателя:

.

Тогда максимальный момент двигателя:

![]() (2.19)

(2.19)

Расчетный крутящий момент на тихоходном валу редуктора:

![]() , (2.20)

, (2.20)

где uр – передаточное число редуктора, uр = 20;

ηр – к.п.д. редуктора, по данным завода-изготовителя ηр = 0,94.

![]()

Расчетный эквивалентный момент:

![]() (2.21)

(2.21)

Редуктор

ВК-475-20 имеет номинальный крутящий момент

на тихоходном валу, равный Тр.н

= 1560…2400 Н∙м. Следовательно условие

![]() выполняется. Редуктор имеет следующие

параметры: аw

c

= 475 мм; dв.быстр

= 40 мм; dв.тих

= 65 мм; mр

= 330 кг.

выполняется. Редуктор имеет следующие

параметры: аw

c

= 475 мм; dв.быстр

= 40 мм; dв.тих

= 65 мм; mр

= 330 кг.

Определение фактической скорости и к.п.д. механизма

Фактическая скорость передвижения тележки:

![]() , (2.22)

, (2.22)

где

![]() - угловая скорость двигателя, рад/с;

- угловая скорость двигателя, рад/с;

rк – радиус колеса, м;

uмех – передаточное число механизма.

![]()

Значение фактической скорости передвижения тележки отличается от данного значения на 6%, что допустимо.

К.п.д.

зубчатой муфты

![]() = 0,99.

= 0,99.

Необходимо установить одну муфту между двигателем и редуктором (зубчатую муфту первого типа) и между редуктором и колесом (зубчатую муфту второго типа – с промежуточным валом).

Поэтому

![]() (2.23)

(2.23)

Данное значение к.п.д. мало отличается от предварительно принятого, поэтому перерасчёт мощности делать не требуется.

Выбор муфт

По

диаметрам концов соединяемых валов

выбираются муфты: для быстроходного

вала – зубчатая муфта 1-4000-65-2-65-2-2У2 ГОСТ

5006-83; для тихоходной ступени-2-25000-125-1-110-1-2У2

ГОСТ 5006-83. Параметры муфты на быстроходном

валу: T![]() = 1000 Н·м;

I

= 1000 Н·м;

I![]() = 0,15 кг·м

;

d

= 0,15 кг·м

;

d![]() = d

= d![]() = 40 мм; mм

= 6,7 кг.

= 40 мм; mм

= 6,7 кг.

Параметры муфты на тихоходном валу: Tм.н = 4000 Н·м; Iм = 2,25 кг·м ; dлев.max = dправ.max = 65 мм; mм = 15,2 кг.

Выбор тормоза

Сопротивление передвижению тележки без груза, создаваемое уклоном:

![]() (2.24)

(2.24)

Сопротивление передвижению тележки без груза, создаваемое инерцией:

![]() (2.25)

(2.25)

где δ – коэффициент, учитывающий инерцию вращающихся частей механизма, при скорости передвижения больше 1 м/с δ = 1,15 [4];

а – уклон рельсового пути, для тележки а = 0,002 [4].

Сопротивление передвижению тележки без груза, создаваемое трением:

![]() (2.26)

(2.26)

![]()

где

![]() -

коэффициент трения качения колеса по

рельсу;

-

коэффициент трения качения колеса по

рельсу;

f – приведенный коэффициент трения скольжения в подшипниках колес;

dц. – диаметр цапфы вала колеса, мм;

kдоп. – коэффициент дополнительных сопротивлений, определяемых в основном трением реборд о головку рельса и трением элементов токосъемного устройства.

По следующим формулам находим:

Момент, создаваемый уклоном:

![]() (2.27)

(2.27)

Момент, создаваемый инерцией:

![]() (2.28)

(2.28)

Момент, создаваемый силами трения:

![]() (2.29)

(2.29)

Расчётный тормозной момент вычисляется по формуле:

![]() (2.30)

(2.30)

Расчетный тормозной момент тормоза:

![]()

Данному тормозному моменту соответствует тормоз: ТКГ-200 ОСТ 24.290.08-82, имеющий следующие параметры тормоза: Тт.н = 250 Н·м; Dт.ш = 200 мм; Вк = 115 мм; Lуст = 603 мм; mтор = 38 кг.

Выбор тормозного шкива

По

диаметру конца вала двигателя и требуемому

диаметру шкива выбирается стандартный

тормозной шкив I-го

исполнения (с коническим посадочным

отверстием). Шкив имеет следующие

параметры: D![]() = 200 мм; B

= 200 мм; B![]() = 95 мм; dпосад.

= 49,5 мм; mт.ш

= 9,2 кг.

= 95 мм; dпосад.

= 49,5 мм; mт.ш

= 9,2 кг.

Уточнение исполнений муфты на быстроходном валу

Двигатели МТН имеют диаметр соединительного вала d = 40 мм и вал имеет цилиндрическую форму. Диаметр быстроходного вала редуктора d = 65 мм и имеет коническую форму. Типоразмер муфты в данном случае имеет следующее условное обозначение: муфта 1-4000-65-1-65-2-2У2 ГОСТ 5006-83.