- •3. Расчет зубчатых и червячных передач

- •3.1. Выбор материалов и термообработки

- •3.1.1. Цилиндрические и конические передачи.

- •3.1.2. Червячные передачи

- •2. Способы отливки: ц- центробежный, к - в кокиль, 3 - в землю.

- •3.2. Допустимые контактные напряжения при расчёте на усталость зубчатых передач

- •Значения

- •Коэффициент долговечности:

- •3.4. Допускаемые напряжения на изгиб зубьев при расчёте на усталость зубчатых передач

- •Значения в зависимости от твёрдости зубьев

- •3.5. Допустимые напряжения на изгиб зубьев при расчёте на усталость червячных передач

- •Эквивалентное число циклов напряжений: шестерни

- •3.6. Расчёт зубчатых передач

- •3.6.1. Расчёт закрытой цилиндрической передачи Проектный расчёт

- •Коэффициент неравномерности

- •Значения коэффициента и

- •Минимальный угол наклона зубьев косозубых колёс

- •Число зубьев шестерни

- •Проверочный расчёт цилиндрической зубчатой передачи

- •Коэффициенты формы зуба

- •3.6.2 Расчет конической зубчатой передачи Окружная скорость на среднем диаметре шестерни

- •Значение коэффициента Cν

- •Степени точности

- •Значения коэффициента υн и υF

- •Диаметр внешней делительной окружности колеса, мм

- •Конусное расстояние и ширина зубчатого венца

- •Внешний торцевой модуль

- •Числа зубьев

- •Фактическое передаточное число

- •Окончательные значения размеров колес

- •Размеры заготовки колес

- •Проверка зубьев колес по контактным напряжениям

- •Проверка зубьев колес по напряжениям изгиба

- •Коэффициент формы зуба yf

- •Проверка на прочность зубьев при действии пиковой нагрузки

- •3.6.3. Расчет червячных передач Допускаемые напряжения

- •Межосевое расстояние

- •Основные параметры червячной передачи

- •Размеры червяка и колеса

- •Проверочный расчет

- •Силы в зацеплении

- •Тепловой расчет

Проверочный расчет

Уточняют КПД червячной передачи:

![]() ,

,

где γ – делительный угол подъема линии червяка;

ρ

– угол трения, который определяется по

табл. 3.19 в зависимости от скорости

скольжения

![]() .

.

Таблица 3.19

Значения угла трения ρ

Vs, м/с |

ρ |

Vs, м/с |

β |

Vs, м/с |

ρ |

0,1 0,5 1,0 |

4о30' - 5о10' 3о10' - 3о40' 2о30' - 3о10' |

1,5 2 2,5 |

2о20' - 2о50' 2о00' - 2о30' 1о40' - 2о20' |

3 4 7 |

1о30' - 2о00' 1о20' - 1о40' 1о00' - 1о30' |

Примечание: Меньшие значения – для материалов группы I, большие для группы II и III см. (табл. 3.3).

Проверяют

контактные напряжения зубьев колес

![]() ,

Н / мм2:

,

Н / мм2:

![]() ,

,

где

![]() - окружная сила на колесе, Н;

- окружная сила на колесе, Н;

T2 – вращающий момент на колесе, Н·м;

![]() ,

мм;

,

мм;

![]() ,

мм;

,

мм;

К

– коэффициент нагрузки, зависит от

окружной скорости колеса

![]() ,

м/с:

К

= 1 при V

≤ 3 м / с; К =

1,1 – 1,3 при

V

> 3 м/с;

,

м/с:

К

= 1 при V

≤ 3 м / с; К =

1,1 – 1,3 при

V

> 3 м/с;

[σ]Н – допускаемое контактное напряжение зубьев колеса, Н/мм2, уточняется в зависимости от действительной скорости скольжения VS по зависимостям раздела 3.3.

Допускается

недогрузка передачи (

<[

]![]() )

не более 20 % и перегрузка (

>[

]

)

до 5 %. Если условия прочности не

выполняется, следует выполнить другую

марку материала венца червячного колеса

(см. табл. 3.3) и повторить весь расчет

передачи.

)

не более 20 % и перегрузка (

>[

]

)

до 5 %. Если условия прочности не

выполняется, следует выполнить другую

марку материала венца червячного колеса

(см. табл. 3.3) и повторить весь расчет

передачи.

Определяют напряжения изгиба зубьев колеса σF, Н/мм2:

![]() ,

,

где

YF2

– коэффициент формы зуба колеса, который

выбирают по табл. 3.20 в зависимости от

эквивалентного числа зубьев колеса

![]() .

Здесь γ – делительный угол подъема

линии витков червяка;

.

Здесь γ – делительный угол подъема

линии витков червяка;

m – модуль зацепления, мм;

b2 – ширина венца червячного колеса, мм;

Ft2 – окружная сила на колесе, Н;

[σ]F – допускаемое напряжения изгиба, Н/мм2 (см. раздел 3.5)

K – коэффициент нагрузки: К = 1 при V ≤ 3 м/с; К = 1,1 – 1,3 при V > 3 м/с.

Таблица 3.20

Коэффициенты формы зуба YF2 червячного колеса

ZV2 |

YF2 |

ZV2 |

YF2 |

ZV2 |

YF2 |

ZV2 |

YF2 |

20 24 26 28 |

1,98 1,88 1,85 1,80 |

30 32 35 37 |

1,76 1,77 1,64 1,61 |

40 45 50 60 |

1,55 1,48 1,45 1,40 |

80 100 150 300 |

1,34 1,30 1,27 1,24 |

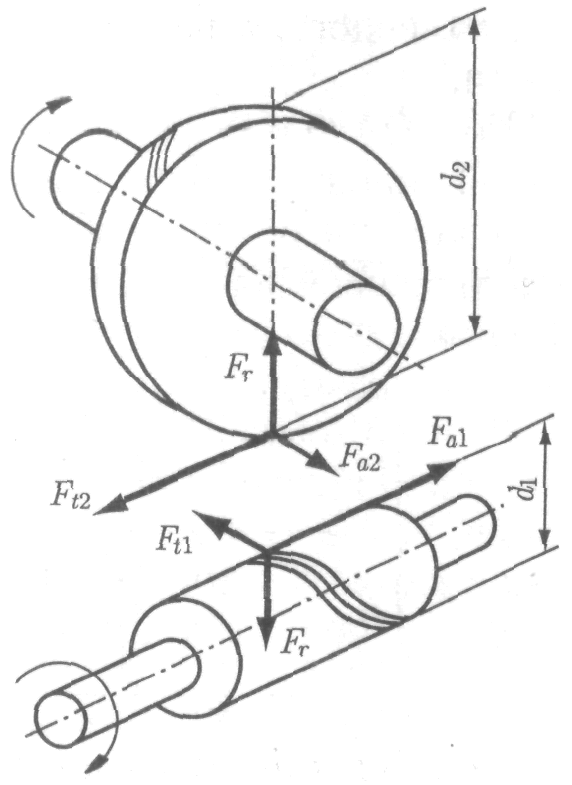

Рис. 8 Силы в зацеплении.

Силы в зацеплении

Окружная сила на колесе, равна осевой силе на червяке:

![]() ;

;

Окружная сила на червяке, равная осевой силе на колесе:

![]() ;

;

Радиальная сила

![]() ,

,

где α = 200.

Тепловой расчет

Мощность

(Вт) на червяке

![]() ;

;

Температура нагрева масла (корпуса) без искусственного охлаждения.

![]() ,

,

Температура нагрева масла (корпуса) при охлаждении вентилятором.

![]() ,

,

где

Ψ = 0.3 – коэффициент, учитывающий отвод

тепла от корпуса редуктора в металлическую

плиту или раму;

![]() – максимальная допустимая температура

нагрева масла.

– максимальная допустимая температура

нагрева масла.

Поверхность охлаждения корпуса А, м2 равна сумме поверхностей всех его стенок, за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту редуктора или приближенно в зависимости от межосевого расстояния.

аw, мм… 80 100 125 140 160 180 200 225 250 280

А, м2 … 0,16 0,24 0,35 0,42 0,53 0,65 0,78 0,95 1,14 1,34

Для чугунных корпусов при естественном охлаждении коэффициент теплоотдачи Кт = 12…18, Вт/м2 (большие значения при хороших условиях охлаждения).

Коэффициент Ктв при обдуве вентилятором.

nВ… .750 1000 1500 3000

КТВ…20 24 35 50

Здесь nВ – частота вращения вентилятора, мин-1.

Вентилятор обычно устанавливают на валу червяка.