- •Раздел 8. Полиграфическое оформление переплетных крышек

- •Комплектовка Тетрадей Подборкой

- •Виды комплектовки блоков

- •Упаковка журналов

- •См. Также Упаковка полиграфической и бумажной продукции

- •Высокая надежность и оптимальный результат

- •1.Брак, возникший из-за каких либо неисправностей оборудования.

- •2.Технологический брак.

- •3. Брак печати

Выбираем способ скрепления

Послепечатная обработка /

При планировании производства некоторых наименований полиграфической продукции необходимо определятся со способом скрепления. Часто производители или заказчики продукции выбирают между шитьем проволокой и бесшвейным скреплением. На самом же деле способов скрепления листов книжного блока достаточно много. Каждый из них имеет свои преимущества и недостатки и применяется для определенных видов печатной продукции.

Так самым долговечным, надежным и престижным считается шитье нитками. Применяется в производстве книжной продукции, изредка – престижных журналов. Прочно скрепляет как тонкие, так и плотные листы. Не ограничивает раскрываемость книжного блока.

Существует и такой вид скрепления, как шитье термонитями. Отличается от первого способа лишь тем, что нитки не завязываются, а спаиваются. Не смотря на старания производителей способ не нашел соответственного применения, хотя должен был стать заменой шитью проволокой, значительно облегчить и удешевить скрепление самых разнообразных сортов бумаг.

Металлическая спираль, как вид скрепления, обеспечивает очень хорошую раскрываемость книжного блока (на все 360˚) без повреждения обложки и листов. Чаще всего используется в производстве календарей, тетрадей, блокнотов, справочников, каталогов. Применяют как в производственных, так и в офисных масштабах.

Но чаще всего для скрепления офисных бумаг применяют пластиковые спирали. Этот способ не требует сложного оборудования, а само скрепление выполняется на простом и недорогом аппарате вручную.

Одной из разновидностей шитья проволокой выступают проволочные скобы. Потребителю они знакомы по бытовым и офисным степлерам. Существуют и промышленные агрегаты, так же использующие уже готовые скобы, чаще всего со специальной петлей для дальнейшего скрепления папкой-скорошивателем разнообразных журналов и каталогов.

В особых случаях для скрепления листов бумаги используются пластиковые кольца, винты, пластиковые пружины и т.д.

Вернемся к шитью проволокой. Самый распространенный способ – это шитье проволокой внакидку. Необходимое оборудование есть практически в любой типографии: от самой простой «тачалки» (ручное устройство со швейной головкой) до вкладочно-швейно-резальных агрегатов (ВРША), осуществляющих вкладку, шитье и обрезку готовых изделий. Тетради будущего издания вкладываются одна в другую, тем самым получают единый корешок, и прошиваются по линии сгиба проволочной скобой. Количество скоб колеблется от одной до четырех в зависимости от длины корешка. Так для корешка длиной не более 12 мм достаточно и одной скобы. Таким способом можно скрепить до 96 страниц, но не более. Полученный блок легко раскрывается и остается открытым на необходимой странице. Его так же легко перегнуть обложкой внутрь, что очень удобно при чтении в транспорте.

Способ шитья проволокой в накидку подходит для брошюр, журналов, каталогов, школьных тетрадей и много другого. Это один из самых дешевых способов. Однако он имеет ряд недостатков и поэтому подходит только для простых журналов с небольшим сроком эксплуатации, так как листы, особенно из тонкой бумаги, легко отрываются. А офисная брошюровка не позволяет получить требуемое качество фальца, так как блок получается «вздутым» или рыхлым.

Полиграфическую продукцию большего объема скрепляют либо бесшвейным способом, либо шитьем проволокой втачку. Это довольно старый метод, который еще используют в небольших типографиях вузов, учебный центров и ведомственных типографиях. Он позволяет значительно сократить расходы, надежно скрепить блок, но выглядит не очень презентабельно, а раскрытый блок при чтении необходимо держать руками (блок, не раскрывая, прошивается проволочными скобами на расстоянии 6-8 мм от корешка). Для скрепления листов фальцовки не требуется, а соединить данным образом в единый блок можно разносортные и сложные бумаги.

Практически все журналы и доминирующее количество книг скрепляются бесшвейным или термоклеевым способом. Такого широкого применения этот вид достиг благодаря возможности склеивания разнохарактерных материалов в различной комбинации. Хотя этот способ и появился только в середине двадцатого века, но довольно быстро вытеснил применявшиеся до этого виды скрепления книжных блоков. Это могло произойти и быстрее, но дороговизна оборудования, полимерных клеев и невозможность ручного скрепления значительно затормозили процесс.

Появление термоклеевого скрепления значительно удешевило процесс производства книг и журналов вне зависимости от объема тиража. Его универсальность позволяет работать как с тонкими, так и с толстыми блоками и тетрадями. Только шитье проволокой втачку может сравниться по своим возможностям с бесшвейным скреплением, но не обладает те ми же эстетическими характеристиками.

Существует и ряд недостатков с потребительской точки зрения. Так при интенсивной эксплуатации и при длительной воздействии отрицательных температур книжный блок буквально разваливается. В раскрытом состоянии так же требует фиксации, и чем тоньше блок, тем хуже.

Выбор того или иного способа скрепления зависит, прежде всего, от заказчика, а он чаще всего руководствуется эстетическими критериями. Что ж, выбирать легко, но при производстве печатной продукции необходимо учитывать технологические требования.

Итак, при шитье внакидку число страниц обязательно должно быть кратным четырем, так как изделию необходим центральный разворот. Тонкие сорта бумаги не подходят для шитья внакидку: центральные листы и обложку легко оторвать. Для таких случаев рекомендуется использовать бумагу плотностью не менее 55-60 гр./м².

Не годится бесшвейное скрепление и для плотных бумаг: такие листы плохо гнуться, а тонкий слой клея не выдерживает усилий, приходящихся на него при раскрытии блока. Специалисты не рекомендуют клеить блоки из бумаги, плотностью более 220-250 гр./м².

Блоки толщиной более 5 мм скреплять проволокой внакидку не рекомендуется: блок будет выглядеть вздутым. При верстке и спуске полос таких изданий также следует учитывать толщину корешковых фальцев и разницу в длине между внешними и внутренними страницами: при толщине корешка в 2 см разница между ними будет составлять 1 см. Поэтому внешние страницы должны быть длиннее на этот самый сантиметр.

При отсутствии вкладок и толщине блока менее 2-3 мм не рекомендуется скреплять страницы с помощью термоклея. Перед приклеиванием обложки бигуются, а разместить так близко два бига невозможно. К тому же такое издание сложно открывать.

Солидные, дорогие издания, естественно требуют соответствующих способов скрепления. Шитье проволокой здесь неприемлемо. Более подходящими будут бесшвейное скрепление и шитье нитками.

Отдельно следует поговорить о рекламной продукции. Так уж устоялось в полиграфической продукции, что рекламные буклеты, какими бы затейливыми и престижными бы они не были, в любом случае скрепляются проволокой.

Сделать предварительный расчет толщины блока не сложно. Масса бумаг всегда пропорциональна толщине бумаги (блок из 96 страниц на бумаге 80 гр./м² будет иметь толщину примерно в 4 мм). При такой толщине возможно шитье проволокой внакидку и бесшвейное скрепление.

Каждый заказчик полиграфической продукции сам для себя решает, какой способ скрепления книжного блока будет применен в конечном итоге. Но все же не стоит забывать о здравом смысле и технологических возможностях типографий.

ИЗГОТОВЛЕНИЕ ПЕРЕПЛЕТНЫХ КРЫШЕК

Прежде всего несколько слов о материалах, необходимых для изготовления переплетных крышек… Для переплетного дела используются бумага, картон, технические и текстильные ткани, бумага со специальными покрытиями, клеи.

Остановим свое внимание на материалах, идущих на покрытие переплетных крышек. Давно ушли в небытие такие традиционные переплетные материалы, как кожа и парча. Коленкор и ледерин в продаже не встретишь (даже в наборах для «Умелых рук»!). Зато научно-технический прогресс предлагает взамен материалов на тканой основе новые переплетные материалы с синтетическими покрытиями, которые и нарядны, и долговечны, и относительно дешевы, да и работать с ними довольно легко. В канцелярских магазинах «Школьник» и в магазинах «Сделай сам» бывают в продаже листы бумвинила размером 355 х 455 мм, причём выбор их по цветовой гамме и фактуре довольно широкий.

А если уж всё-таки возникли трудности с покровными материалами, можно попробовать переплетать, используя в качестве их обычные или моющиеся обои. Нe следует забывать и о том, что текстильный лоскут (ситец, сатин, «рогожка», цветные шелковые, шерстяные и штапельные ткани) — ценное подспорье в работе. Очень хорошо выглядят переплеты из простой бортовки. К тому же ее легко окрасить в любой цвет. Если же ткань тонкая или разреженная, через нее может проступать клей. В этом случае ткань дублируют бумагой: лист газетной бумаги смазывают клеем, и после того как клей несколько подсохнет, бумагу переносят на предварительно натянутый на доске лоскут ткани и тщательно притирают к нему.

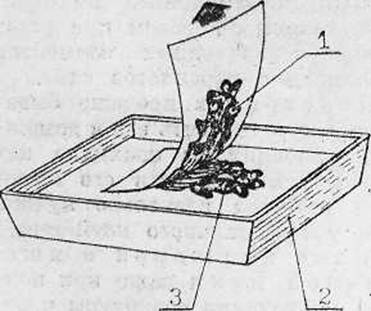

В переплетных работах старых мастеров часто встречается в качестве покровного материала, а иногда и на форзацах красивая «мраморная» бумага. Не пытайтесь искать ее в магазинах, а попробуйте сделать самостоятельно. Для этого понадобятся масляные краски для художественных работ тех оттенков, сочетание которых вы хотите увидеть в готовой продукции, а также растворители или разбавители для этих красок (бензин, керосин, скипидар, «Разбавитель № 2», или уайт-спирит и др.). Каждую из красок разбавляют до жидкого состояния одним из имеющихся разбавителей и набрызгивают на поверхность воды так, чтобы краски максимально покрыли поверхность воды. Затем, взяв лист бумаги за противоположные узкие стороны, аккуратно опустите его на поверхность воды, начиная с одного края и следя за тем, чтобы между бумагой и водой не оставалось воздушных пузырей. После того как весь лист ляжет на воду, осторожно извлеките его из воды (рис. 1.7) и просушите на газете или на растянутой бечевке окрашенной стороной вверх. Для фиксация краски и придания глянца высохшую бумагу желательно покрыть слоем жидкого крахмального клейстера и после просушки отгладить горячим утюгом.

Самые большие сложности всегда возникают с приобретением переплетного картона. Обычно для изготовления переплетных крышек применяют картон толщиной 1–2 мм, а в продаже его, как правило, не бывает. Приходится комбинировать, то есть склеивать до нужной толщины и жесткости куски полукартона от различных коробок, использовать старые переплетные крышки или поступать так, как это делали издавна мастера переплетного дела — клеить картон из газет.

Единственное, о чем следует помнить: качественный картон получится, если при склеивании листов газеты в многослойный лист они будут чередоваться в зависимости от расположения в них волокон бумаги — продольного или поперечного. Практика получения такого картона показала, что для переплетных работ вполне достаточен лист, состоящий из 25–31 газетного листа. В качестве клея следует использовать крахмальный клейстер или обойный клей КМЦ.

Рис. 17. Изготовление «мраморной» бумаги: 1 — лист бумаги; 2 — кювета с водой; 3 — краска на водной поверхности

Склеенные газетные листы тщательно просушивают под прессом, прокладывая между листами картона сухие газеты.

Пересушить картон ие бойтесь; недосушенный картом обязательно покоробится!

Неплохие результаты дает и изготовление картона из обычных обоев. Техпология получения листа картона здесь такая же, однако число листов обойной бумаги, необходимых для получения картона, меньше — oт 11 до 13.

И уж если речь пошла о технике склеивания, остановимся нa составах и рецептуре клеев, применяемых в переплетном деле.

Наиболее удачными из готовых клеев считают синтетические клеи IIВА (или ПВА — М) и КМЦ-Н. Клей ПВА (поливинилацетатцая эмульсия) — наилучший. В продаже он бывает в самой различной расфасовке: флаконы, тубы, баночки. Клей обладает всеми качествами, необходимыми при работе с бумагой. Быстрота высыхания (схватывание клея) — одно из главных его преимуществ перед другими клеями. При высыхании он превращается в прозрачную пленку, невидимую ни на бумаге белой или цветной, ни на переплетных материалах. Клей не имеет неприятного запаха, гигиеничен, нетоксичен и легко смывается с рук.

Следует помнить, что клей ПВA боится мороза! При длительном хранении в таре замечается расслоение клея: перед употреблением его следует перемешать. В случае загустевания клей ПВА можно разбавить водой, но делать это следует осторожно; лучшим учителем здесь может стать только практика переплетчика.

Клей КМЦ-Н применяется только при отсутствий клея ПВА, так как время высыхания его довольно значительно.

Клеи типа БФ, 88Н и другие находят ограниченное применение, главным образом при установке декоративных элементов оформления переплетов книг.

Декстрин в продаже бывает редко, а готовить его в домашних условиях из крахмала нет особого смысла, хотя его клеющие свойства несколько лучше, чем у крахмального клейстера.

Клеи из ржаной ипшеничной муки даже при полном соблюдении рецептуры и режимов приготовления будут иметь разные клеющие свойства из-за нестабильного содержания клейковины в муке.

Клейстер варят из крахмала: 1 чайную ложку крахмала разводят в 100 мл холодной воды и при помешивании доводят до кипения. Помните, горячим клейстером работать нельзя!

И наконец, столярный клей (костный), который выпускается в плитках и гранулах. Чем прозрачнее и светлее купленный исходный продукт, тем лучше будет сваренный из него клей. Варить клей следует в клеянке — банке для клея, нагреваемой на водяной бане (в банке с кипящей водой).

За сутки до употребления гранулы или разбитую на куски плитку клея заливают водой в клеянке так, чтобы вода покрыла куски клея. Разбухший клей доводят до кондиции на водяной бане при непрерывном помешивании до тех пор, пока он не превратится в густую однородную массу. Клей должен стекать с палочки непрерывной струйкой, а не падать каплями или тянуться. Если клей загустел — в него добавляют воды, жидкий клей — уваривают. Столярный клей очень быстро схватывается, работать им следует в горячем состоянии.

Классический клей — клейстер (столярный и мучной), конечно же, может заменить какой-либо синтетический, но клейстер весьма по вкусу бытовым насекомым и грызунам, поражается он и бактериями. Поэтому, применяя клейстер, не забывайте и об этом его качестве.

Для книг, выпускаемых промышленным способом, ГОСТ предусматривает девять типов обложек и переплетных крышек. Фантазия же книголюбов неограниченна. Самая простая и самая доступная конструкция — цельнокрытая.

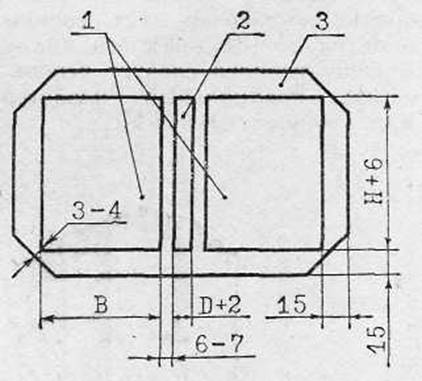

Перед тем как делать обложку снимают размеры с книжного блока, в мм: L — высота, В — ширина от кромки корешка до бокового обреза, D — длина дуги кругленого корешка или толщина книжного блокапри прямом корешке. Учтите, что для сохранности блока и создания нормальных условий его вентиляции в шкафах края крышек переплета (канты) должны выступать за пределы блока на 3 мм. Определив размеры блока, заготавливают две картонные сторонки толщиной до 2 мм размерами (L + 6) х В мм, а из плотной бумаги (чертежный ватман) вырезают полоску отстава размерами (L + 6) х (D + 2 мм).

Разложив на переплетном покровном материале вырезанные заготовки с соблюдением размеров, указанных на рис. 18, обводят карандашом все детали переплета, наносят флейцем клей на материал и аккуратно приклеивают сторонки и отстав. Смазанные клеем полоски припуска покровного материала загибают на внутренние стороны переплетных крышек в следующей последовательности: загибают и подклеивают боковые клапаны, притирают их косточкой и тщательно прорабатывают материал на уголках крышек, а затем обрабатывают верхний и нижний клапаны материала, также тщательно притирая их косточкой.

Р и с. 18. Изготовление цельнокрылых переплетных крышек; 1 — картонные сторонки; 2 — отстав; 3 — покровный материал

Проверив качество приклейки покровного материала к крышкам и отставу с лицевой стороны (морщины и складки следует разгладить косточкой), готовый полуфабрикат сушат под прессом.

Ну а если в обрезках остались различные переплетные материалы, не спешите их выбрасывать. Попробуйте их использовать для выполнения переплета «под старину», то есть составного переплета с уголками.

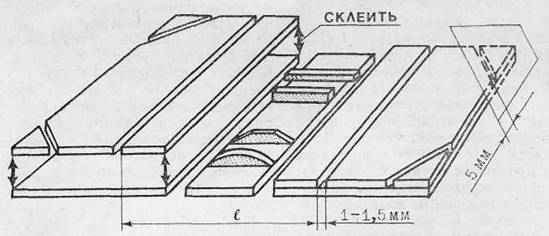

Крышки такого переплета делают из двух слоев картона каждую. Внутренняя сторона каждой крышки будет из толстого, а наружная — из тонкого картона (рис. 19). Нужно только постараться изготовить эти сторонки так, чтобы после их сборки, то есть приклейки всех элементов внешних частей сторонок, между этими элементами оставались канавки шириной 1–1,5 мм.

Рис. 19. Последовательность изготовления составного переплета

Для оклейки уголков крышек переплета берут такой же материал, как и для изготовления корешка переплета. Размер уголковых косынок покровного материала таков, что косынки на 5 мм заходят за границы канавок, идущих вдоль уголков крышек. Сразу же после приклейки косынок на наружную часть крышек отформовывают косточкой канавку, тщательно притирают выступающие за границы крышек края материала, после чего приклеивают припуски косынок к обратным сторонам переплетных крышек (как при изготовлении цельнокрытого переплета). После выкраивают полосу покровного материала для изготовления корешковой части переплета; длина полосы на 25–30 мм больше высоты переплетной крышки, а ширина ее на 15–20 мм больше расстояния L. Эта полоса наклеивается на отстав и прикорешковые части крышек, притирается, после чего формуются канавки на крышках и к внутренней части, собираемого переплета приклеивают припуски полосы. Далее из переплетного покровного материала, сочетающегося по цвету и фактуре с уже наклеенным на крышки, выкраивают два куска для оклейки оставшихся частей сторонок переплета. Их размеры должны быть такими, чтобы при наклейке на сторонки они на 2 мм своими краями не доходили до внутренних границ канавок на крышках переплета. Припуски для приклейки материала к обратной стороне крышек такие же, как и при выполнении цельнокрытого переплета.

Тот, кто держал в руках книга, сработанные старыми переплетчиками, обращал внимание на гребешковые выступы на корешке («бинты»), служащие не только для украшения корешка, но и для его упрочнения. Кроме того, они были нужны и для маскировки шитья книжного блока на шнуры при переплете книг в кожу. Изготовить корешок с «бинтами» не представляет больших трудностей. На наружной части отстава намечают в требуемых местах параллельные линии, вдоль которых приклеиваются полоски картона или толстой кожи толщиной 2–3 мм После тщательного просушивания мест склейки концы полосок обрезают по ширине отстава, сводят на нет с краями отстава и надфилем или наждачной бумагой прошлифовывают полоски, придав им горбообразную форму. После оклейки корешковой части переплета покровным материалом, «бинты» обжимают пальцами и косточкой, следя за тем, чтобы покровной материал без складок и морщин лег на отстав. Отделка «бинтов» на корешках, выполненных из лодерина или бумвинила, требует применения специального инструмента — подогретого гладильника (полированная металлическая пластинка-утюжок), сделанного на манер косточки.

Раздел 8. Полиграфическое оформление переплетных крышек

Переплетная крышка служит не только для защиты книжного блока от загрязнений и повреждений, продления срока службы издания, но является важным элементов внешнего оформления книги, которое позволяет быстро отыскать ее на книжной полке, служить целям пропаганды и рекламы книги в книжных магазинах и на книжных выставках. Вид внешнего оформления книги в значительной мере определяется категорией читателей, видом литературы, экономическими соображениями и художественным вкусом художника издательства. Традиционно на передней сторонке переплетной крышки и обложки помещают основные титульные данные - фамилию автора и название книги, иногда - название серии и марку издательства. На корешке переплетной крышки и обложки титульные данные могут быть приведены в сокращенном варианте (только фамилия автора или только название книги), но указывается номер тома или индекс серии. Другие элементы внешнего оформления книги возможны, но не обязательны.

Для полиграфического оформления переплетных крышек используют несколько способов тиснения (блинтовое, полиграфической фольгой, конгревное и комбинированное юбилейной фольгой с конгревным тиснением), различные способы печати (высокую печать специальными переплетными красками, трафаретную, глубокую и офсетную тампопечать и термодекалькоманию), наклейку иллюстраций и инкрустацию, а для пластмассовых крышек - аппликацию и укладку иллюстраций под прозрачную пленку, которую приваривают к переплетной крышке по периметру.

Для полиграфического оформления переплетных крышек чаще всего применяют тиснение полиграфической фольгой, блинтовое тиснение и (обычно для сравнительно дешевых изданий) печать переплетными красками. В конце XX в. в массовом производстве бестселлеров для оформления обложек стали применять тиснение юбилейной фольгой в сочетании с конгревным тиснением. Число способов полиграфического оформления переплетных крышек одного издания обычно не превышает трех. Увеличение числа прогонов (способов тиснения или печати) на переплетных крышках

приводит

к повышению себестоимости изготовления

тиража и увеличению срока его изготовления.

Способы полиграфического оформления,

цвет полиграфической фольги или

переплетной краски, а также расположение

элементов изображения на сторонках и

корешке крышки обязательно указывается

художником-оформителем на макете

переплетной крышки (рис.

8.1 ![]() ),

который представляется в производственный

отдел полиграфического предприятия

при оформлении заказа.

),

который представляется в производственный

отдел полиграфического предприятия

при оформлении заказа.

Тиснение на переплетных крышках выполняется на ручных позолотных прессах типа ПЗ-1М и БПЗ-ЗООР, печатно-позолотных полуавтоматах БПП-75 (Шадринский ЗПМ, Россия) и автоматах типа РЕ и РЕ-РЕ-тандем (фирма "Колбус", Германия). В конструкции позолотных прессов предусмотрены две плоские плиты, одна из которых неподвижна и снабжена электронагревательным устройством с терморегулятором, а другая в процессе работы совершает возвратно-поступательное (или, в прессах БПП-75, колебательные) движения. Сам процесс тиснения осуществляется в момент определенного сближения плит, обеспечивающего технологически необходимое давление для получения изображения высокого качества.

Позолотные прессы с ручным приводом используются на малых полиграфических предприятиях, в цехах ширпотреба и в макетных отделениях крупных предприятий. Полуавтоматические и автоматические прессы, работающие со скоростью до 25 и 80 цикл/мин, применяются на средних и крупных полиграфических предприятиях.

10.1.

Блинтовое тиснение

Тиснением называется получение изображения путем деформирования материала, в результате которого изменяются форма и гладкость поверхности, иногда и ее цвет, если одновременно приклеивается пигментированная пленка. Наиболее простой вид тиснения - блинтовое ("слепое"), при котором используется плоскорельефный металлический штамп, а все элементы изображения получаются углубленными и лежащими в одной плоскости. Изображение отчетливо видно при наклонном освещении благодаря тени от слегка наклонных стенок рисунка и изменению вида отраженного пучка световых волн от сглаженных углубленных участков поверхности. Блинтовым тиснением оформляют марку и название издательства, рамки, орнаменты, схематичные рисунки и др. Часто оно играет вспомогательную роль: тиснение "плашки" (значительной по площади сплошной поверхности) делают для сглаживания грубой фактуры некоторых видов покровных материалов, чтобы повысить качество последующего тиснения полиграфической фольгой, печати переплетными красками, сделать защитное углубление и обозначить место для наклейки иллюстрации.

Блинтовое тиснение не следует делать на переплетных крышках, собранных из тонкого (менее 1,25 мм) картона, и при любой толщине картона, если в качестве покровного материала использованы бумага (оттиск) с лакировкой или припрессованной пленкой, коленкоры марки КМК (типа "модерн") и с лаковым покрытием, ткань, дублированная с бумагой. На переплетных крышках с грубой открытой ткацкой фактурой покровного материала, с текстурной печатью этот способ не рекомендуется примерять как самостоятельный вид оформления.

Подготовка позолотного и печатно-позолотного прессов к работе включает следующие операции: 1) приклейку декеля и упоров на подвижной плите пресса; 2) приклейку штампа к неподвижной плите пресса; 3) приводку положения тиснения на переплетной крышке; 4) приправку на декеле; 5) регулировку температуры штампа.

В качестве декеля используют переплетный картон толщиной от 0,5 до 2,5 мм в зависимости от толщины сторонок и корешка крышек, на которых предполагается делать тиснение: суммарная толщина крышки и декеля должна быть одинаковой у передней сторонки и корешковой части. Если тиснение предусмотрено только на передней сторонке крышки, то декель выкраивают по ее формату, а если на сторонке и корешке, то ширину его заготовки следует увеличить на ширину расстава и отстава. На заготовке декеля делается разметка положения штампа (или штампов) в соответствии с указаниями на макете крышки и очерчиваются его контуры. На площади, ограниченной контуром штампа, определяется центр приложения силы, действующей в процессе тиснения (считая, что он находится в его геометрическом центре), через который проводятся две линии, перпендикулярные друг другу и параллельные краям заготовки декеля. Декель приклеивается к подвижной плите пресса так, чтобы крестообразные линии на декеле совместились с крестообразными рисками на подвижной плите пресса.

Смещение штампа от перекрестия, указывающего центр приложения силы, вызывает перекос плит пресса, усложняет приправку, ухудшает качество оттиска при колебаниях толщины материалов крышек, ведет к преждевременному износу оборудования.

Для

приклейки штампов используется клеящая

термопластичная пленка МПФ-1 (МРТУ

6-17-303), для расплавления которой температура

неподвижной плиты пресса заблаговременно

устанавливается равной 160![]() .

По истечении одной-двух минут после

приведения штампа в контакт с нагретой

плитой пресса терморегулятор

устанавливается на температуру,

рекомендуемую режимом тиснения. Приклейку

штампов можно выполнять также с помощью

клеев 88НП (ТУ 105268) и БФ-2 (ГОСТ 1272), но с

применением марлевой прокладки, которая

несколько ухудшает процесс теплопередачи

от нагретой плиты к штампу.

.

По истечении одной-двух минут после

приведения штампа в контакт с нагретой

плитой пресса терморегулятор

устанавливается на температуру,

рекомендуемую режимом тиснения. Приклейку

штампов можно выполнять также с помощью

клеев 88НП (ТУ 105268) и БФ-2 (ГОСТ 1272), но с

применением марлевой прокладки, которая

несколько ухудшает процесс теплопередачи

от нагретой плиты к штампу.

Правильное положение оттиска на переплетных крышках на ручных и полуавтоматических позолотных прессах обеспечивается приклейкой трех упоров по двум "верным кромкам" декеля. Если по какой-либо причине приводка нарушена, то положение тиснения может быть изменено подклейкой к упорам узких полосок картона или их переклейкой. Приправка делается выклеиванием кусочками каландрированной бумаги различной толщины поверх декеля, пока не будет получен оттиск с равномерной глубиной тиснения, после чего декель с приправкой закрывается приклеенным по периметру листом коленкора или толстой бумаги.

После приклейки штампа, приводки и приправки регулируются температура штампа и глубина тиснения в соответствии с видом покровного материала и местом расположения тиснения (табл. 8.1).

Таблица 8.1. Режимы блинтового тиснения |

|||

Вид покровного материала переплетной крышки |

Глубина тиснения, мм |

Температура штампа, |

|

на сторонке |

на корешке |

||

Бумвинил, балакрон, материал с поливинилхлоридным покрытием |

0,20 |

0,12 |

90-100 |

Ледерин, материал с нитрополиамидным покрытием |

0,20 |

0,12 |

100-110 |

Обложечная бумага |

0,30 |

- |

100-120 |

10.2.

Тиснение полиграфической фольгой

10.2.1.

Общая характеристика тиснения фольгой

Тиснение полиграфической фольгой, как и блинтовое тиснение, выполняется нагретым плоскорельефным штампом, давящие элементы которого возвышаются над пробельными и лежат в одной плоскости. Существенным отличием этого способа является то. что в процессе тиснения между штампом и переплетной крышкой помещается полиграфическая фольга, имеющая красочный слой, который нанесен на эластичную подложку и содержит адгезив, легко отделяется от подложки под действием горячего штампа и закрепляется на деформированной поверхности переплетной крышки с помощью адгезива. Рисунок полученного изображения углублен относительно поверхности переплетной крышки, но все его элементы лежат в одной плоскости. Глубина тиснения незначительная (она может быть чуть больше макронеровностей фактуры покровного материала), так как изображение получается за счет цвета и высокой кроющей способности полиграфической фольги, но углубление оттиска необходимо для получения четкого контура рисунка на грубофактурной поверхности тканевых покровных материалов переплетных крышек и для предохранения оттиска от истирания.

Тиснение фольгой - самый распространенный способ полиграфического оформления переплетных крышек изданий улучшенного типа благодаря своим богатым изобразительным возможностям и простоту механизации и автоматизации процесса и умеренной стоимости большинства видов фольги. Технология тиснения полиграфической фольгой во многом сходна с технологией блинтового тиснения, но при этом добавляются операции раскроя фольги, подготовки фольгоподающего механизма, изменяются режимы тиснения.

10.2.2.

Индексация и ассортимент фольги

Московский завод полиграфической фольги выпускает около ста видов фольги для тиснения на переплетных материалах. Каждому виду фольги присвоен пяти- или шестизначный индекс и буквенная марка. Цифры индекса последовательно обозначают: тип красочного слоя фольги, вид материала, для тиснения на котором предназначена фольга данной серии, вид подложки-основы, цвет и оттенок фольги. Первая цифра означает: 1 - фольга бронзовая, 2 - алюминиевая, 3 - металлизированная "юбилейная", 4 - цветная матовая, 5 - цветная глянцевая, с лаковым покрытием. Вторая цифра означает: 1 - фольга для тиснения на тканевых покровных материалах и бумажном ледерине, 2 - на бумаге и картоне, 8 - на поливинилхлоридной пленке и переплетных материалах с ПВХ-покрытием, 9 - на полиэтиленовой пленке и материалах с полиэтиленовым покрытием. Третья цифра означает: 3 - на полиэтилентерефталатной (лавсановой) пленке толщиной 20 мкм, 4 - на лавсановой пленке толщиной 12 мкм. Фольга серий 111, 112-411, 412 на кальке и конденсаторной бумаге снята с производства.

Следующие две или три цифры ставятся через дефис и обозначают цвет и оттенок фольги. Бронзовой и алюминиевой фольге серий 114, 213 и других присвоены номера от 01 до 09, металлизированной "юбилейной" - от 010 до 090, цветной пигментированной - от 100 до 900. При этом, например, индексы от 100 до 199 означают оранжевый цвет, от 200 до 299 - красный, от 300 до 399 - синий, от 400 до 499 - зеленый, от 500 до 599 - желтый, от 600 до 699 - серый, коричневый и черный, от 700 до 799 - фиолетовый, от 800 до 899 - белый различных оттенков.

Для полиграфической промышленности выпускается фольга марок А, Б, Г, К, М и др. Фольга марки А - тонкослойная, предназначена для воспроизведения тонких графических элементов, фольга марки Б - для тиснения плашек и крупных графических элементов, М - матовая, с приглушенным блеском, Г - для документов долгосрочного пользования, К - для тиснения на обрезах книжных блоков. Ширина рулонов фольги, выпускаемой Московским заводом полиграфической фольги, 600 или 650 мм.

10.2.3.

Технология тиснения фольгой

Особенности подготовки позолотного пресса. При подготовке полуавтоматического позолотного пресса к работе упоры для укладки крышек на подвижном столе пресса располагают таким образом, чтобы было удобно укладывать и снимать крышки в процессе работы и чтобы обеспечить минимальный расход полиграфической фольги. Если различные части изображения удалены друг от друга более чем на 2 см и имеют различные размеры, то тиснение целесообразно выполнять с двух или трех рулонов, устанавливая для каждого свой шаг подачи. Можно получить существенную экономию фольги, если изображение имеет форму вытянутого прямоугольника и крышку укладывать на подвижном столе так, чтобы лента фольги перемещалась вдоль короткой его стороны. При тиснении на сторонке переплетных крышек среднего формата это может дать экономию от 4 до 10% полиграфической фольги, а при тиснении на крышках узких и длинных надписей - до 35%. На автоматических позолотных прессах РЕ 70 (фирма "Колбус", Германия) с целью экономии фольги устанавливают два фольгопротяжных аппарата, что позволяет подавать фольгу вдоль или поперек оси машины и крышки.

Полиграфическая фольга раскраивается на станках СРФ-2 или на станке, изготовленном силами ремонтного цеха предприятия. Раскрой выполняется остро заточенным плоским резцом (типа ножа для ручных переплетных работ) при вращении рулона. Ширина отрезанной части рулона должна быть на 10 мм больше соответствующего размера изображения на штампе. В процессе тиснения подача фольги регулируется так, чтобы следы от оттисков на отработанной фольге были расположены на расстоянии не более 5 мм друг от друга.

Режимы

тиснения. Тиснение

полиграфической фольгой требует

тщательного подбора температуры штампа

для полного отделения красочного слоя

от подложки и прочного его закрепления

на материале переплетной крышки или

обложки. Оптимальная температура штампа

более всего зависит от вида фольги и

типа переплетного покровного и обложечного

материала, его полимерного покрытия,

скорости работы позолотного пресса,

может изменяться в зависимости от номера

партии, возрастать в процессах

естественного старения и взаимной

диффузии материалов многослойной

фольги. Рабочая температура бронзовой

фольги различных серий изменяется в

пределах от 100 до 130

,

"юбилейной" - от 85 до 120

,

а пигментной - от 120 до 140

.

Оптимальная рабочая температура штампа

для различных переплетных и обложечных

материалов для некоторых серий

полиграфической фольги представлена

в табл. 8.2 [![]() ],

],

Таблица 8.2. Температурный режим тиснения полиграфической фольгой |

||||||

Материал крышки и обложки |

Бронзовая фольга серии |

“Юбилейная” фольга серии |

Пигментная фольга серии |

|||

114 |

184 |

313 |

318 |

413 |

513 |

|

Температура штампа, °С |

||||||

Коленкор марки КОК |

120 |

- |

110 |

130 |

110 |

130 |

Коленкор марки КМК |

120 |

- |

120 |

130 |

100 |

130 |

Ледерин с нитропокрытием |

120 |

- |

120 |

130 |

100 |

130 |

Ледерин с полиамидным покрытием на бумажной основе |

110 |

- |

120 |

120 |

100 |

120 |

Бумвинил, балакрон |

- |

95 |

120 |

110 |

95 |

120 |

Мелованная бумага |

- |

120 |

120 |

130 |

120 |

130 |

Картон |

- |

120 |

110 |

130 |

120 |

120 |

Давление тиснения может изменяться в пределах от 15 до 25 МПа, подбирается в зависимости от вида изобразительных элементов штампа и типа переплетного материала и должно быть таким, чтобы обеспечить надежное закрепление красочного слоя фольги и получить четкие очертания графических элементов изображения, которые достигаются при минимальной глубине тиснения, зависящей от величины макронеровностей фактуры, плотности и жесткости материала. Оптимальная глубина тиснения колеблется в пределах 0,05-0,15 мм на сторонках и 0,03-0,10 мм на корешке переплетных крышек. Эта примерно вдвое меньшая остаточная деформация материалов крышки может быть получена примерно при вдвое меньшем давлении, которое необходимо при блинтовом тиснении.

10.3.

Конгревное тиснение

Общая характеристика конгревного тиснения. При конгревном тиснении используется прессовая пара: углубленный на различную величину нагретый металлический штамп и холодная матрица - рельефная копия штампа из эластичного, упругого материала. В процессе тиснения переплетная крышка или обложка располагается на матрице, приклеенной к плите пресса лицевой поверхностью к штампу. Изображение получается несколько возвышающимся над остальной поверхностью крышки или обложки, хорошо различимым при боковом освещении благодаря выпуклому многоплановому рельефу и сглаживанию фактуры материала.

Чтобы

предотвратить повреждение изображения

при транспортировке и пользовании

книгой, по контуру портретных рисунков

делают выпуклую рамку, а сам рисунок

углубляют относительно поверхности

крышки по фону или местам заднего плана.

С этой же целью углубление от матрицы

на внутренней стороне переплетной

крышки заполняют быстросохнущей

шпатлевкой, а в готовой книге заклеивают

сторонкой форзаца из бумаги повышенной

поверхностной плотности (160 ![]() ).

).

Рельеф тиснения хорошо различим только на материалах с мелкорельефной фактурой, хорошо сглаживающейся под горячим штампом, поэтому конгревное тиснение рекомендуется применять на традиционных переплетных материалах - коленкорах, ледеринах, материалах с нитрополиамидным покрытием, допускается на бумаге. Этот способ полиграфического оформления переплетных крышек не рекомендуется применять на материалах с очень гладкой поверхностью, с поверхностью, которая может быть повреждена или не разглаживается под горячим штампом: на бумаге с лакированной и припрессованной полимерной пленкой, с поливинилхлоридным покрытием, на тканях с открытой ткацкой фактурой. Толщина картона должна быть не менее 1,5 мм. Изготовление конгревных штампов требует весьма высокой квалификации гравера, что обусловливает их сравнительно высокую стоимость, поэтому конгревным тиснением обычно оформляют переплетные крышки изданий улучшенного и подарочного типов, обложки популярных серий, рекламных и отраслевых журналов.

Особенности подготовки позолотного пресса. Матрицу не рекомендуется изготавливать заранее на другом прессе, так как ее нельзя будет закрепить на плите пресса под штампом (или штамп над матрицей) с достаточной точностью, поэтому сначала приклеивают упоры и штамп по центру приложения силы, после чего приступают к изготовлению матрицы (см. подразд. 10.4). Готовую матрицу затягивают толстой каландрированной бумагой или коленкором.

Режимы

тиснения. Конгревное

тиснение требует примерно вдвое большего

давления, чем блинтовое, и вчетверо

большее, чем тиснение полиграфической

фольгой, поэтому сначала необходимо

простым расчетом убедиться, что позолотный

пресс может обеспечить требуемое

давление 25-45 МПа для переплетных крышек

с нормальным влагосодержанием порядка

8-9%. Так как большинство позолотных

прессов рассчитано на максимальную

силу прессования 350-600 кН (35-60 тс), то это

означает, что на них можно получить

хорошее качество конгревного тиснения

без риска повредить оборудование при

площади штампа, не превышающей 80-200 ![]() .

Если площадь штампа больше (и меньше,

если переплетные крышки пересушены),

то попытка получить хорошее качество

оттиска может привести к перегрузке

исполнительных механизмов и даже к

поломке пресса. В этом случае тиснение

следует делать на крышках с максимально

допустимым влагосодержанием (до 12%) или

на позолотных прессах тяжелого типа.

.

Если площадь штампа больше (и меньше,

если переплетные крышки пересушены),

то попытка получить хорошее качество

оттиска может привести к перегрузке

исполнительных механизмов и даже к

поломке пресса. В этом случае тиснение

следует делать на крышках с максимально

допустимым влагосодержанием (до 12%) или

на позолотных прессах тяжелого типа.

Температура штампа должна быть максимально допустимой для данного переплетного материала и скорости тиснения, чтобы по возможности уменьшить нагрузки, вызывающие преждевременный износ оборудования. В то же время нельзя допускать ухудшения качества тиснения (потемнения и оплавления полимерного покрытия переплетного материала), прилипания крышки к штампу. Оптимальная температура для различных штампов колеблется в пределах 100-120 .

10.3.1.

Комбинированное тиснение

В последнее десятилетие XX в. в отечественной полиграфии в производстве изданий "карманного формата" и большого объема (с толщиной блоков от 15 до 25 мм и более) для внешнего полиграфического оформления популярных серий ("Русский бестселлер" издательства "Эксмо" и др.) стали широко применять конгревное тиснение в сочетании с тиснением "юбилейной" фольгой. В качестве обложки обычно используется "офсетный полукартон" - тренированная бумага толщиной 220-240 мкм, на которой после четырехкрасочной офсетной печати комбинированным тиснением воспроизводится броское название книги.

Особенность данной технологии заключается в том, что тиснение производят до раскроя оттисков на обложки одновременно на двух, четырех заготовках или более. Это требует соблюдения особой точности взаимного расположения штампов в процессе их приклейки к нагретой плите позолотного пресса. Полимерные матрицы формируются одновременно и изготавливаются из двухкомпонентной пасты, быстро затвердевающей после смешивания ее компонентов.

10.4.

Штампы и матрицы для тиснения

Штампы

для блинтового тиснения и тиснения

фольгой имеют

вид монолитной формы высокой печати с

глубокими (1,5-2,0 мм) пробельными элементами.

Боковые грани давящих элементов могут

быть вертикальными, но это снижает их

тиражестойкость. Оптимальным считается

скос давящих элементов штампа наружу

на 5-7![]() ;

при больших значениях угла боковые

грани начинают воспринимать фольгу,

образуя рваные края на оттиске. Кромки

давящих элементов должны иметь небольшой

радиус закругления (0,05-0,1 мм), чтобы не

прорезать фольгу и покровный материал

переплетной крышки; при большем радиусе

снижается четкость тиснения. Рост

штампов может колебаться от 4 до 8 мм, но

в одном комплекте для данного заказа и

способа тиснения штампы должны иметь

одинаковый рост.

;

при больших значениях угла боковые

грани начинают воспринимать фольгу,

образуя рваные края на оттиске. Кромки

давящих элементов должны иметь небольшой

радиус закругления (0,05-0,1 мм), чтобы не

прорезать фольгу и покровный материал

переплетной крышки; при большем радиусе

снижается четкость тиснения. Рост

штампов может колебаться от 4 до 8 мм, но

в одном комплекте для данного заказа и

способа тиснения штампы должны иметь

одинаковый рост.

Штампы изготавливают из листовой латуни марки Л-С-59-1 (ГОСТ 4784), стали марокУ8А и У9А (ГОСТ 1435) с гладкой шлифованной поверхностью. В процессе изготовления штампов изображние на поверхность металла наносят фотомеханическим способом, копированием через негатив. Копию проявляют, окрашивают метилфиолетом, промывают и высушивают. По готовой копии крупные пробельные элементы выбирают пальцевой фрезой на фрезерно-пробельном станке, а мелкие пробельные элементы - штихелями вручную.

При

изготовлении латунных штампов делают

неглубокую затравку копий раствором

хлорного железа, чтобы повысить

графическую точность штампа и уменьшить

объем ручных работ по окончательной их

доводке. Фирмы-изготовители штампов

используют также однопроцессное

травление латуни хлорным железом.

Тиражестойкость латунных штампов равна

30 тыс., но по опыту Саратовского

полиграфического комбината она может

быть повышена более чем на 30% с помощью

хромирования .При напряжении на электродах

10 В и плотности тока около 20 ![]() слой

хрома толщиной около 10 мкм наращивается

всего за 0,5 ч.

слой

хрома толщиной около 10 мкм наращивается

всего за 0,5 ч.

Тиражестойкость дюралюминиевых штампов равна 90 тыс., а стальных - 150 тыс. тиснений. Число комплектов одинаковых штампов на тираж рассчитывается по этим данным их средней тиражестойкости.

Штампы и матрицы для контренного тиснения. Глубина изображения на штампе для конгревного тиснения должна быть согласована со способностью покровного материала к растяжению и с толщиной картона переплетной крышки и бумаги обложки: материал и его декоративный слой не должны разрушаться при тиснении, а глубина изображения не должна превышать 2,5 мм. По данным О.Б. Купцовой [ ], она должна быть равна (0,8-0,5) К, где К - толщина картона, мм, причем большие значения коэффициента соответствуют более тонкому картону. Изготавливают штампы из латуни, редко - из стали ручным гравированием.

Технологические инструкции [ ] рекомендуют изготавливать матрицы из полиамидной смолы или из папье-маше - водной взвеси волокон картона с добавлением костного клея. Матрицы из крошки полиамидной смолы, уложенной в углубление рисунка предварительно нагретого штампа между двумя заготовками коленкора, получают медленным прессованием на позолотном прессе при нагреве верхней плиты до 170 . После выдержки штампа с расплавом смолы в верхнем положении в течение 3 мин матрицу охлаждают и обрезают по контуру рисунка. Тиражестойкость матриц из папье-маше - около 20 тыс. тиснений; они могут быть использованы на малых полиграфических предприятиях в производстве неответственных малотиражных изданий обычного типа. Тиражестойкость полиамидных матриц составляет 90 тыс. тиснений. С.Н. Козловым (МПИ, ныне МГУП) разработано безматричное тиснение. При этом способе вместо матрицы используется двухслойный эластичный декель, состоящий из офсетной резинотканевой пластины толщиной 1,8-2,5 мм и твердостью 76-82 ед. по прибору ТМ-2 и листовой вулканизированной резины толщиной 2-3 мм и твердостью 78-90 ед. В пространстве, ограниченном контурами штампа, высокоэластичный декель ведет себя под переплетной крышкой подобно несжимаемой подвижной жидкости, давление в которой, согласно закону Паскаля, передается во все стороны одинаково, т.е. равномерно распределяется по всей площади изображения. Применение высокоэластичного декеля повышает четкость изображения, уменьшает величину оборотного рельефа на переплетной крышке, примерно на 20% снижает значение действующей силы при получении одинаковой остаточной деформации различных элементов изображения, сокращает время подготовки позолотного пресса к работе.

10.5.

Сущность явлений при тиснении

Характеристика объекта тиснения. Объект тиснения - переплетная крышка-может быть однослойным (крышка типа 6 или обложка из толстой бумаги) или трехслойным (крышки типов 5, 7 и 8) - из покровного материала, клея и картона. При тиснении основную роль в явлениях деформирования играет картон, но в процессах сглаживания фактуры и повышения степени лоска - в основном покровный материал и его поверхностное декоративное покрытие.

Переплетная крышка с клеевым соединением деталей из толстого картона примерно на 56% состоит из целлюлозы, входящей в состав основы покровного материала и картона, на 27% из лигнина (в картоне) и других, в основном высокомолекулярных, веществ. Влажная целлюлоза находится в высокоэластическом состоянии, а сухая - в застеклованном состоянии с температурой стеклования около 220 , которая в присутствии воды снижается до комнатной. Важно подчеркнуть, что это - неплавкий материал, так как температура ее плавления выше температуры термической деструкции. Термическая деструкция целлюлозы начинается при 150 , это предельная температура для материалов крышки.

Сущность явлений при блинтовом тиснении. В процессе блинтового тиснения все детали переплетной крышки, начиная с декоративного покрытия покровного материала, под плоскостью давящих элементов штампа испытывают деформации сжатия, которые возрастают по мере углубления штампа в переплетную крышку. По мере сжатия крышки покровный материал, клеевая пленка, а затем и верхние слои картона в близлежащей области пробельных элементов начинают испытывать деформации растяжения, так как сам покровный материал склеен по всей поверхности с картоном, а расположенные под давящими элементами участки переплетной крышки из толстого картона утапливаются ими на глубину до 0,75 мм. Наибольшую деформацию растяжения испытывают покровный материал и его лицевое покрытие и верхние слои картона, а наименьшую - слои картона у внутренней поверхности крышки под давящими элементами штампа. Относительная деформация растяжения, видимо, не превышает 5% - предела удлинения при разрыве по основе тканевых покровных материалов. Так как разрушения ткани покровных материалов не происходит, то это означает, что зона растяжения захватывает область до 15 мм, более чем в 20 раз превышающую величину полной абсолютной деформации сжатия переплетной крышки в момент тиснения.

Деформация сжатия материалов переплетной крышки сопровождается уменьшением объема макро- и микропор, сжатием защемленного в них воздуха, сближением и увеличением площади контакта волокон друг с другом, изменением формы всей надмолекулярной структуры и конформации макромолекул полимеров, а при значительных напряжениях растяжения и сдвига - и нарушением межмолекулярных связей и механической деструкцией отдельных макромолекул. Полная относительная деформация при рекомендуемых для блинтового тиснения давлениях и горячем штампе достигает 20-25%, и это свидетельствует о том, что общий объем пор под давящими элементами штампа уменьшается примерно вдвое (на 40-50%).

В процессе деформирования в материалах переплетной крышки возникают значительные напряжения. Благодаря этим напряжениям сразу же после снятия нагрузки происходит быстрое и значительное (в зависимости от режимов и технологических факторов тиснения - на 38-55% величины полной абсолютной деформации) восстановление первоначальной формы - релаксация деформации, сопровождающаяся резким спадом внутренних напряжений.

Мгновенное

(со скоростью освобождения от нагрузки)

частичное восстановление формы

приписывают внутренним силам упругости

материалов переплетной крышки, но

величина упругой деформации во всех

материалах ничтожна (не более 0,2% от

полной деформации) и в волокнистых

капиллярно-пористых телах оно, видимо,

в большей мере обязано высокоэластической

деформации и упругим свойствам сжатого

воздуха, защемленного в макро- и

микрокапиллярах, и протекает не за

миллионные, а за целые или десятые доли

секунды. Простые расчеты показывают,

что в процессе тиснения спад упругой

деформации, происходящий со скоростью

распространения звука в данной среде,

в деформированной до толщины 0,75-2,25 мм

переплетной крышке, должен происходить

за 1-2 мкс, тогда как подъем штампа на эту

величину происходит в ![]() раз

медленнее.

раз

медленнее.

Около 45-62% величины полной абсолютной деформации переплетной крышки не восстанавливается после снятия нагрузки. Эту часть деформации называют остаточной, и она может быть обусловлена вынужденной высокоэластической деформацией и механической деструкцией надмолекулярной структуры волокнистых полимеров. Пластическая же деформация характерна лишь для процессов сварки и тиснения пластмассовых крышек и для полимерного покрытия переплетных материалов. За пластическую деформацию в материалах на основе целлюлозы часто принимают вынужденную высокоэластическую деформацию, но она существенно отличается от нее, так как при нагревании полимера или выдержке во влажном воздухе полностью исчезает.

Из-за высокой концентрации напряжений на краях и частичного разрушения структуры картона при сдвиговых деформациях под линией контура давящего элемента штампа остаточная деформация получается максимальной по краям и минимальной в геометрическом центре изображения, поверхность изображения становится несколько выпуклой.

В момент тиснения штамп передает переплетной крышке кондуктивным способом (см. подразд. 3.3.10) некоторое количество теплоты. За короткое время контакта штампа с переплетной крышкой (за 0,24 с на полуавтоматических прессах и примерно за 0,1 с на автоматах, работающих соответственно со скоростью 25 и 70 цикл/мин) успевают прогреться только поверхностные слои переплетной крышки, но и это обеспечивает значительное повышение степени лоска лицевой поверхности покровного материала, резко изменяет характер релаксации.

Если тиснение производилось слабо нагретым штампом (с температурой < 80 ), то при снятии нагрузки после мгновенного восстановления около 50% деформации происходит медленное восстановление еще около 8-30% деформации, полученной при тиснении, причем в первые 10-12 мин восстанавливается примерно 95% этой величины, а в последующие 1-2 ч - остальные 5%. При температуре штампа 80 и более после снятия нагрузки и мгновенного восстановления 30-45% полученной при тиснении деформации дальнейшего роста обратимой деформации (при погрешности измерения 0,01 мм) не наблюдается (рис. 8.2 ). Это говорит о том, что в материалах крышки установилось новое равновесное состояние, а внутренние напряжения или отсутствуют, или настолько малы, что не могут себя проявить [ ].

С повышением температуры штампа остаточная деформация возрастает, а обратимая деформация уменьшается, причем их зависимости от температуры имеют линейный характер (рис. 8.3 ).

Особенности конгревного тиснения. Важной особенностью конгревного тиснения является то, что переплетная крышка на первом этапе процесса деформируется не с лицевой, а с изнаночной стороны под действием вершины матрицы и контурной (блинтовой) поверхности штампа. При этом вся верхняя половина объема крышки, ограниченная контуром штампа, испытывает деформацию растяжения, а нижняя - деформацию сжатия, максимальное значение которой может достигать 1,0-1,5%. На втором этапе процесса конгревного тиснения переплетная крышка, изогнутая по форме поверхности изображения, испытывает деформацию сжатия, а по местам отдельных углублений и выступов рисунка - и деформации растяжения и сдвига, в результате чего формируются мелкие детали изображения, закрепляются остаточные деформации материалов крышки, а покровный материал приобретает лоск.

Необходимость формирования мелких деталей изображения является, видимо, основной причиной значительного, примерно двукратного, повышения технологически необходимого давления при конгревном тиснении по сравнению с блинтовым тиснением.

Особенности тиснения полиграфической фольгой. Деформации растяжения, сдвига и сжатия переплетной крышки в процессе тиснения полиграфической фольгой аналогичны деформациям крышки при блинтовом тиснении, но технологически необходимое давление и величина полной и остаточной деформации материалов крышки примерно в два раза меньше, чем при блинтовом тиснении.

Процесс перехода красочного слоя фольги с подложки и его закрепления на поверхности материала переплетной крышки заключается в следующем. За время возрастания и спада деформации при контакте с горячим штампом успевают прогреться только фольга и верхние слои переплетной крышки. По данным Г.В. Урядовой [ ], при тиснении фольгой температура лицевого слоя покровного материала при температурах штампа от 90 до 150 составляет примерно 40-60 . Под действием тепла и давления при температуре штампа не менее 85 разделительный восковой слой, температура размягчения которого находится в пределах 55-60 , расплавляется и красочный слой отделяется от подложки. Если лицевой слой переплетной крышки имеет пористую структуру (бумага и картон, крахмально-каолиновое покрытие и открытая ткацкая фактура коленкоров и др.), то адгезионный слой или связующее красочного слоя разогревается до температуры размягчения, переходит в вязкотекучее состояние, вдавливается в поры и капилляры материала крышки, закрепляясь на нем вследствие явлений, рассматриваемых в теории механической и молекулярной адгезии (см. подразд. 3.2.5). Если же лицевой слой переплетной крышки имеет непористое термоплавкое покрытие (нитроцеллюлозное и полиамидное покрытия ледеринов и коленкоров марки КВК, поливинилхлоридное покрытие бумвинила и балакрона, полимерные пленки), то покрытие нагревается выше температуры стеклования, но ниже температуры текучести, что обеспечивает прочное закрепление красочного слоя фольги благодаря взаимной диффузии ее расплавленного слоя и покрытия, находящегося в высокоэластическом состоянии.

Высокое давление и повышенная температура способствуют сглаживанию фактуры материала переплетной крышки до средней глубины макронеровностей порядка 20 мкм, что обеспечивает плотный контакт красочного слоя фольги, прочное ее закрепление и полную пропечатку оттиска.

10.6.

Оценка качества тиснения

В процессе работы на ручных и полуавтоматических позолотных прессах печатник-тиснилыцик следит за соблюдением температурного режима, состоянием декеля, при необходимости чистит или меняет штамп, декель и рулон фольги, контролирует качество поступающих крышек и качество тиснения на каждой переплетной крышке; переплетные крышки с хорошим качеством тиснения укладывает в фуры или на поддон стопами до 100 крышек среднего формата и по 50 крышек большого формата. Особенностью работы печатника-тиснильщика на автоматических прессах является то, что он загружает самонаклад и снимает готовые крышки с приемного транспортера партиями и контролирует поступающие и готовые крышки выборочно, периодически, не реже чем через каждые 30 мин. Качество крышек оценивается по следующим показателям.

Точность положения оттиска по отношению к верным кромкам переплетной крышки (с допуском 2 мм в обычных и 1 мм в многотомных изданиях) печатником-тиснильщиком оценивается визуально, а мастером участка и контрольным мастером - металлической линейкой с миллиметровыми делениями. В сомнительных случаях положение оттиска сравнивается с положением соответствующих деталей изображения на макете или на эталонной крышке. Особое внимание необходимо обращать на положение оттиска номера тома и других элементов изображения на корешке крышек многотомных изданий, так как этот показатель при анкетном опросе покупателей назван важнейшим.

Косина определяется как разность двух крайних размеров от верхней кромки переплетной крышки до нижней линии элементов изображения, может быть измерена металлической линейкой или рулеткой с упором-фиксатором нулевой отметки. Допуск - 1,5 мм на 100 мм длины изображения.

Полнота укрывистости оттиска полиграфической фольгой является безусловным показателем качества, так как из-за наличия пробелов (отсутствие фольги в местах изображения) переплетная крышка бракуется, определяется визуально.

Комплексный показатель качества "четкость тиснения (или печати)" включает в себя резкость и разрешающую способность.

Резкость тиснения и печати - это отсутствие размытости, пилообразных выступов на краях изобразительных элементов оттиска. При тиснении фольгой резкость ухудшается при чрезмерных давлении и температуре, когда выпуклости фактуры покровного материала переплетной крышки частично воспринимают фольгу с боковых граней давящих элементов штампа. В процессе печати на переплетных крышках пилообразные выступы на краях печатающих элементов образуются вследствие затеков краски в макропустоты на поверхности покровного материала. Допуск на показатель резкости (0,15 мм) выбран вполне обоснованно, но на практике не всегда выдерживается. В соответствии с разрешающей способностью глаза (1,5 угловых минуты) мелкие детали изображения на расстоянии наилучшего зрения Д = 25 см не воспринимаются раздельно, если расстояние между ними или их размер менее 0,162 мм. Контролируется этот показатель печатником-тиснильщиком визуально, а мастером участка - лупой ЛИ-3 с ценой деления шкалы 0,1 мм.

Разрешающая способность (число линий на 1 см, воспроизводимых тиснением и различимых глазом раздельно) обязательно рассматривается в научных разработках, регламентируется техническими условиями на полиграфическую фольгу, учитывается в процессе изготовления штампов и при выборе марки фольги, но в повседневном контроле на полиграфических предприятиях не оценивается. Техническими условиями разрешающая способность оценивается по шестибалльной системе - по качеству тиснения на дисках из ударопрочного полистирола (при оценке качества фольги) или на тиражной крышке с эталонного штампа, имеющего плашу размером 20x56 мм и 6 квадратов с линиями толщиной соответственно 1,4; 1,0; 0,6; 0,5; 0,4; 0,3 мм. Расстояния между линиями в первом и втором квадратах равно соответственно 1,5 и 1,2 мм, а в остальных квадратах оно равно толщине линий. Четкость оттисков определяется визуально по квадратам, имеющим четкие промежутки между линиями. Высший балл присваивается шестому квадрату, низший - первому.

Точность приводки многокрасочного тиснения и печати оценивается сравнением с макетом или утвержденной эталонной крышкой, при необходимости контролируется металлической измерительной линейкой с ценой деления 1 мм. Степень сглаживания фактуры переплетного материала при блинтовом и конгревном тиснении оценивается визуально, так как номинальное значение и допуск для этого показателя не разработаны.

Глубина тиснения и печати является абсолютной величиной остаточной деформации материалов переплетной крышки, показателем качества, который обязательно рассматривается в научных разработках, а рекомендуемые пределы указываются в технологических инструкциях (см. табл. 8.1 и подразд. 10.2.3). При блинтовом тиснении глубина тиснения является важнейшим показателем качества, а при тиснении полиграфической фольгой и при печати переплетными красками косвенно определяет резкость и разрешающую способность оттиска. Определяется она с помощью индикаторного глубиномера или двукратным измерением толщины крышки до и после тиснения спустя 15 мин, когда релаксационные процессы практически заканчиваются, с помощью толщиномера ТИК-1 при давлении 100 кПа.

Прочность оттиска на отмарывание и истирание регламентируется техническими условиями на полиграфическую фольгу и переплетную краску, измеряется в циклах прибора ИМР и контролируется в лабораторных условиях при рекламациях, когда качество поступившей фольги или переплетной краски не соответствует требованиям технических условий.

10.7.

Факторы, влияющие на качество тиснения

На важнейшие показатели качества тиснения - резкость и глубину, прочность закрепления слоя фольги - оказывают влияние режимы тиснения (давление, температура штампа и время контакта) и технологические факторы, определяющие деформационные свойства переплетных материалов, а также вид графического изображения на штампе и вид полиграфической фольги.

Биговка

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 12 августа 2012; проверки требуют 4 правки.

![]()

Биговка

Биговка (нем. biegen — огибать) — операция нанесения прямолинейной бороздки на лист бумаги. Необходима для последующего сложения по линии бумаги плотностью более 175 г/м² или картона.

Биговка выполняется, если есть вероятность повредить нанесенное изображение путем обычного сгиба; она защищает место сгиба от растрескивания и красочного слоя, придавая печатной продукции более аккуратный вид.

Следует разделять понятия биговки и фальцовки, поскольку это разные процессы: они обычно выполняются последовательно, на различном оборудовании. Биговка значительно облегчает процесс фальцовки, не только плотных, но и тонких бумаг, обеспечивая качественный результат. Поэтому логичным было появление в 2002 году оборудования, сочетающего в себе эти две операции.

Биговка осуществляется с помощью тупых дисковых ножей или прямоугольными пластинами на биговальной машине, которая вдавливает и уплотняет материал (облегчая последующее его сгибание) с частичным разрушением связей в волокнистых материалах. Ножи, которые находятся над ответной профильной пластиной, выполняют роль пуансона, а ответная часть — роль матрицы. При биговке нож совершает поступательное движение в вертикальной плоскости, при этом он не доходит до конца ответной части.

Если линия бига располагается перпендикулярно долевому направлению волокна бумаги, то при автоматической биговке может наблюдаться явление залома бумаги. В этом случае необходимо осуществлять ручную биговку оттисков, поскольку она обеспечивает получение более качественных линий бига.