- •Вариант 1.

- •Системы для обработки деталей на станке с чпу”.

- •2.1. Структура управляющей программы.

- •2.2. Координатные системы.

- •2.4. Геометрические и технологические параметры.

- •2.5. Вспомогательные команды.

- •3. Язык релейно - контактных схем (lad).

- •4. Язык мнемонического кодирования ( stl - язык)

- •3 Реверсивных двигателя вертикального перемещения манипулятора, удлинения и поворота руки манипулятора ,

4. Язык мнемонического кодирования ( stl - язык)

С помощью логической лестничной схемы легко составляется программа ПЛК с помощью мнемонического языка STL (Statement List). Используются операторы: STR - начало ступени программы или LOAD (LD) - загрузка переменной, AND (A) - И, OR (O) - ИЛИ, NOT (N) - НЕ, AND NOT (AN) - И НЕ, OUT - конец ступени программы, SET (S) - установка битовых переменных (бит М0.1) в единичное состояние.. STL представляет собой набор записанных в виде мнемоник команд и директив, чем напоминает язык ассемблера. Команды составляют исполняемую процессором часть программы, а директивы служат для подготовки программы и в процессе работы не выполняются. Между LAD - и STL - программами одного процессора имеется полное структурное и функциональное соответствие.

Примеры выполнения релейно-контактных схем.

Network 1 ( Включение датчиком I0.1 исполнительного устройства Q0.1, которое должно работать даже при отключенном датчике и отключаться таймером Т36.)

I0.1 T36 Q0.1

----½

½----½

/ ½------(

)

----½

½----½

/ ½------(

)

Q0.1

-----½ ½---

Network 2 (Цепь установки бита памяти М0.1 при наличии бита датчика I0.2)

I0.2 M0.1

-----½ ½-----------------( S )

1

Network 3 (Цепь включения таймеров.) Network 4 Сброс бита памяти.

T36

T36

M0.1

Т36

М0.1

M0.1

Т36

М0.1

-

--------½

½----------------

IN TON (

R

)

--------½

½----------------

IN TON (

R

)

100 ------ PT 1

5. Работа с программой MicroWIN.

Программа MicroWIN используется для программирования ПЛК с помощью LAD- или STL-языков. Для открытия нового проекта в главном меню PROJECT выбрать пункт NEW. Для выбора языка LAD следует выбрать пункт Preferences команды Setup главного меню и в открывшемся боксе выбрать соответствующую опцию.

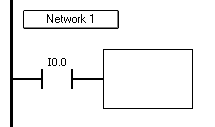

После открытия проекта появляется окно редактора LAD-программ, в котором осуществляется написание и редактирование LAD-программ по отдельным вычислительным цепочкам. Для этого используется курсор редактора, имеющий вид окошка (рис.5.1.а).

а) б)

Рис.5.1. Курсор редактора LAD:

а) до записи элемента; б) после записи элемента.

Чтобы ввести вычислительную цепочку в редактор, следует использовать его панель инструментов, которая представляет собой набор кнопок:

![]()

Выбирает список групп инструкций

![]()

Выбирает список инструкций для каждой группы

![]()

Выбирает нормально открытый контакт

![]()

![]()

Выбирает выход

![]()

Выбирает вертикальную линию

![]()

Выбирает горизонтальную линию

![]()

Вставляет цепочку

Последовательность действий:

Перевести курсор на нужную цепочку.

Выбрать инструкцию, которую нужно записать в цепочку (см. ниже).

Записать выбранную инструкцию нажатием клавиши Enter или двойным щелчком мыши в окошке курсора. При этом в окошке курсора появится соответствующий элемент .

Ввести параметры инструкции (при вводе параметров для инструкций-боксов можно использовать клавишу Spacebar для перемещения между полями параметров).

Перевести курсор на следующую позицию.

Выбрать нужную инструкцию можно двумя путями:

- при помощи клавиатуры:

Нажать клавишу F2 для доступа к падающему списку групп инструкций.

Выбрать клавишами стрелок нужную группу.

Нажать клавишу F3 для доступа к падающему списку инструкций выбранной группы.

Найти при помощи клавиш стрелок нужную инструкцию.

Нажать клавишу Enter для выбора инструкции.

- при помощи мыши:

Щелкнуть на кнопке F2 для доступа к падающему списку групп инструкций.

Щелчком по стрелкам шкалы прокрутки найти нужную группу и выбрать ее щелчком мыши.

Щелкнуть на кнопке F3 для доступа к падающему списку инструкций выбранной группы.

Щелчком по стрелкам шкалы прокрутки найти нужную инструкцию.

Выбрать инструкцию щелчком мыши.

Каждая вычислительная цепочка программы может быть снабжена комментарием. Для этого следует:

Поместить курсор мыши справа от номера цепочки.

Щелкнуть мышью для открытия поля комментария.

Набрать на клавиатуре нужный текст (не более 128 знаков).

Нажать клавишу Enter, чтобы закрыть поле комментария.

Редактор позволяет вставлять и удалять различные фрагменты цепочек. Для этого используются команды Insert и Delete пункта Edit главного меню.

После написания и редактирования программы она сохраняется в файле с расширением .prj.

Написанная программа представлена в так называемом исходном коде и для того, чтобы процессор программируемого контроллера мог ее исполнять, программу необходимо скомпилировать, т.е. перевести в объектный код, понятный процессору. Чтобы скомпилировать программу, следует:

Открыть ее файл.

Выбрать команду Compile из падающего меню пункта CPU главного меню или щелкнуть мышью на соответствующей кнопке панели инструментов.

Производится компилирование и на экран выводится сообщение о результатах. Если сообщений об ошибках нет, то полученный программный блок может быть загружен в контроллер. В противном случае необходимо исправить программу и повторить компилирование.

После успешного компилирования, о чем сообщает программа, ее можно загрузить в память программируемого контроллера. Если программа скомпилирована, можно воспользоваться предоставляемой редактором возможностью увидеть созданную программу в редакторе языка STL. Для этого нужно выбрать команду STL падающего меню пункта View главного меню. При возврате в редактор LAD вид программы оптимизируется: соединительные линии между элементами минимизируются, а сами элементы, насколько возможно, выравниваются по колонкам.

6. Последовательность выполнения работы.

1. Проанализировать условия задачи. Сформулировать содержание каждого из переходов технологического процесса в виде логического уравнения. На основе каждого логического уравнения формируется отдельная вычислительная цепочка релейно-контактной схемы. Составить список элементов АСУ: датчиков, таймеров, исполнительных устройств (ИУ). Если их недостаточно, добавить элементы сверх списка упомянутых в тексте задания. Построить структурную схему АСУ, включающую датчики и исполнительные устройства. Стрелками отметить направления передачи информации.

2. Сформировать таблицу адресов датчиков, табл.6.1. . ( Датчик - это любой иcточник информации о достижении заданного уровня параметра - бит I 0.0 = 1. Это может быть датчик физического параметра, а также ЭВМ, отслеживающая сложный цикл или рассчитывающая преобразование физической величины в код). Датчику присвоить адрес, а также произвольный индекс для сокращения текста комментария. Проверить, имеется ли полный набор датчиков для запуска и остановки ИУ.

Таблица 6.1.

Датчик |

Адрес |

Фотоэлектрический ( Д1 ) |

I0.0 |

3. Сформировать таблицу параметров таймеров, табл. 6.2. Для каждого из регулируемых интервалов времени подбирается таймер ( Т37...Т63 с Т= 0,1 с ). По величине выдержки рассчитывается уставка. Таймеру присваивается адрес М-памяти и указывается действие и инициатор включения (помимо флага).

Таблица 6.2.

Таймер |

Выдерж-ка, t, мин. |

Уставка PT, с. |

Адрес памяти |

Включается... |

Действие |

Т37 |

51 |

30600 (51х600) |

М0.1 |

после выключе- ния Q0.0 |

включает Н1 |

4. Сформировать таблицу параметров исполнительных устройств и условий их функционирования (автоматная таблица), табл. 6.3. Каждому исполнительному устройству присваивается адрес Q--- и произвольный индекс для сокращения текста комментария. В графах “включается, если” и “выключается, если” отмечаются состояния всех элементов, при функционировании которых ИУ начинает работать и выключается.

Таблица 6.3.

Исполнительное устройство |

Адрес |

включается, если |

выключается, если |

Двигатель конвейера Дв1 |

Q0.0 |

I0.0=1 ) * |

Т37=1 |

*) Примечание: скобка указывает на то, что исполнительное устройство должно работать и после отключения контакта.

5. Синтезировать алгоритм работы контроллера , табл.6.4 . Каждый шаг - это логическое уравнение, описывающее условия работы исполнительного устройства (т.е. какой элемент АСУ включает его, а какой выключает).

Таблица 6.4.

Шаг |

Цепочка ( Network ) - функциональное назначение |

Алгоритм цепочки |

1 |

Коммутация конвейера двигателем Дв1 |

I0.0 I0.5 Q0.2 ½¾¾¾| |¾¾¾| / |¾¾¾( )

|

6. Составить программу функционирования контроллера на компьютере с помощью языка LAD программы MicroWIN .

7. Отчет о работе должен включать структурную схему АСУ, заполненные таблицы 3 - 6, , комментарии и т.д.

7. Литература.

1. Асфаль, Рей. Роботы и автоматизация производства. - М.: Машиностроение, 1989.

2. Алексеев В.Н., Коновалов А.М. Микропроцессорные средства производственных систем. Под общ. ред. Колосова В.Г. - Л.: Машиностроение.Лен. отд. - 1988.

3. Вершинин О.Е. Применение микропроцессоров для автоматизации технологических процессов. - Л.: Энергоатомиздат, Лен. отд., 1986.

8. Задания по теме № 3.

Вариант 1 Управление печью вжигания толстопленочных проводников.

Установка вжигания состоит из 5-ти зон:

1 - загрузки,

2 - предварительного нагрева до 200 0 С, в которой происходит постепенное выгорание и улетучивание органической связки в течение 20 минут,

3 - вжигания проводниковой пасты при температуре 850 0 С в течение 10 минут,

4 - воздушного охлаждения в течение 20 минут,

5 - разгрузки.

Наличие платы в зоне 1 загрузки фиксируется фотоэлектрическим датчиком, по сигналу которого включается двигатель конвейера печи. Двигатель выключается через 51 минут после выключения датчика, когда последняя плата окажется в зоне разгрузки 5. ( Временные интервалы обеспечиваются длиной зон и скоростью конвейера. )

В зоне 2 поддерживается температура с помощью нагревателя и включается насос вытяжки летучих компонент органической связки. Нагреватель и насос выключаются через 20 минут после выключения датчика.

В зоне 3 поддерживается температура с помощью нагревателя, который выключается через 30 минут после выключения датчика.

В зоне 4 насос воздуха для охлаждения включается через 30 минут после включения реле двигателя конвейера и выключается через 50 минут после выключения датчика.

Зоны: 1 2 3 4 5

Рис. 8.1. Схема печи вжигания толстопленочных проводников.

Вариант 2. Управление модулем прессования многослойных печатных плат.

T, P, R

R

P R

R

P R

Pв

Pв

c1 Т = 1750 С

Рн

Рн

время

Рис.8.2 . Характер изменения температуры Т, давления Р и объемного электрического сопротивления R при прессовании МПП.

После сборки пакет заготовок для многослойных (МПП) подвозится к модулю роботрейлером. Прибытие роботрейлера к причалу модуля фиксируется фотоэлектрическим датчиком. Он включает двигатель поворота манипулятора загрузки (сдвигом пакета со стола роботрейлера в пресс-форму по направляющим) при условии, что не работает датчик давления модуля. (Это означает, что пресс свободен.) Двигатель манипулятора работает по упорам.

Успешная установка пакета МПП в пресс-форму модуля прессования фиксируется датчиком давления.

В ходе технологического процесса контролируются 3 параметра :

Т - температура плит пресс-формы, Р - давление, R - сопротивление изоляции пропитанной смолой прокладочной стеклоткани, заключенной между электродами технологической зоны прилегающих печатных плат.

Процесс прессования (рис.8.2) происходит в 3 этапа:

1 - Включается нагреватель плит до температуры 1750 С , создающей условия желатинизации смолы. Для обеспечения теплопередачи создается первоначальное (низкое) давление Рн =200 КПа. При этом двигатель пресса работает в режиме “ползун вниз”.

2 - В момент желатинизации (точка с1) создается высокое давление

Р в= 3 МПа. Момент желатинизации определяется по уменьшению сопротивления до 2 МОм. Температура поддерживается на уровне 1750 С в течение 30 минут. Происходит полимеризация смолы, т.е. склеивание отдельных печатных плат в единую МПП.

3 - Для отверждения смолы и, следовательно, МПП, включают насос водяного охлаждения, который отключается при достижении температуры 250 С . После этого снимается давление - двигатель пресса работает в режиме “ползун вверх”, т.е. в реверсивном режиме.

В случае аварийного режима снимается давление и выключается нагреватель.

После окончания прессования манипулятор разгружает модуль. По сигналу упора исходного (верхнего) положения пресса манипулятор, вращаясь по часовой стрелке, сдвигает пакет МПП на стол роботрейлера. Движение манипулятора заканчивается по сигналу датчика загрузки (веса пакета) роботрейлера, переданному через контакты причала. Манипулятор возвращается в исходное положение, когда роботрейлер уезжает.

Манипулятор ( в различных положениях)

Роботрейлер

Роботрейлер

Причал

модуля

Причал

модуля

исходное

положение

исходное

положение

Пакет

МПП

Пакет

МПП

Пресс

Рис.8.3. Эскиз компоновки модуля прессования МПП.

Литература: Технология и автоматизация производства радиоэлектронной аппаратуры : Учебник для вызов/ И.П.Бушминский и др. Под ред. А.П. Достанко, Ш.М. Чабдарова. - М.: Радио и связь, 1989, с.273 - 279.

Вариант 3. Управление манипулятором загрузки сборочного конвейера платами.

Устройство загрузки состоит из

- манипулятора, включающего вакуумный захват, датчик касания,