- •А. П. Панов

- •Введение

- •Тационного пузырька в воде:

- •1. Параметры давления и скорости, полученные в результате расчета

- •Твердого тела в воде [4]: τ0 - продолжительность скрытого воз-действия кавитации

- •2. Фреоиы и азеотропные композиции на основе фреонов для очистки и обезжиривания

- •Источника звука в различных средах:

- •203"; 3-"Лабомид 101"; 4-тмс-31

- •4. Характеристика качества очистки

- •5. Характеристики магнитострикционных материалов

- •Тострикционного преобразователя: а - ширина стержня; b — ширина; d — высота накладки; 1 - длина; t - толщина набора

- •6. Размеры магнитострикционных преобразователей и потребляемая мощность

- •7. Флюсы для пайки серебряными припоями

- •9. Технические характеристики ультразвуковых генераторов с независимым возбуждением

- •11. Характеристика ультразвуковых ванн

- •10. Технические характеристики ультразвуковых генераторов с самовозбуждением

- •12. Характеристики установок узвф

- •Список литературы

Твердого тела в воде [4]: τ0 - продолжительность скрытого воз-действия кавитации

Рис. 15. Относительное изменение микротвердости материала в зависимости от продолжительности кавитационного воздействия при амплитуде колебаний ξ =ЗОмкм: 1 — алюминий; 2 — медь; 3 — сталь

вами жидкости. Этот период изменяется в очень широких диапазонах. Например, для сталей в зависимости от интенсивности кавитации этот период может растянуться до десятков минут и даже часов. При тех же условиях на поверхности свинца разрушения наблюдаются уже через 2—3 с.

В процессе любого нагружения, в том числе и кавитационного воздействия, свойства материала изменяются, т.е. они не стабильны во времени. .У металлов в результате кавитационных микроударных нагрузок наблюдается пластическое деформирование, и, соответственно, деформационное упрочнение поверхности. С повышением степени деформации изменяются физико-механические свойства металлов, в частности прочность, твердость, пластичность и т.д.

Постоянная изменчивость свойств металлов является одной из основных причин, из-за которых в настоящее время не установлены точные кор-реляционные связи между исходными механическими свойствами и сопротивлением материала кавитационному разрушению. При разработке технологического процесса выбор акустических режимов очистки должен обеспечивать процесс разрушения и удаления поверхностных пленок и загрязнений за время меньшее, чем продолжительность инкубационного периода, характерного для материала очищаемой поверхности. Более того, в ряде случаев могут быть недопустимы некоторые необратимые изменения, происходящие в поверхностном слое без его видимого разрушения. Поэтому с практической точки зрения представляет интерес кинетика изменения свойств поверхностного слоя на протяжении первоначального, т.е. инкубационного, периода кавитационного воздействия.

Результаты измерения микротвердости поверхностного слоя у различных материалов в зависимости от продолжительности кавитационного воздействия показаны на рис. 15. Материалы обрабатывали в воде при

19

амплитуде колебательных смещений ξ = 50 мкм, их располагали на расстоянии 3 мм от источника колебаний.

У всех металлов процесс пластической деформации поверхностного слоя в результате кавитационного воздействия начинался практически с начала обработки. При этом длительность инкубационного периода в указанных выше условиях эксперимента для сплава алюминия АМг-6 достигала примерно 200 с, для меди около 300 с, а для стали СтЗ — 500 с. Иными словами, изменения в поверхностном слое начинают проявляться задолго до начала разрушения, сопровождающегося потерей массы материала.

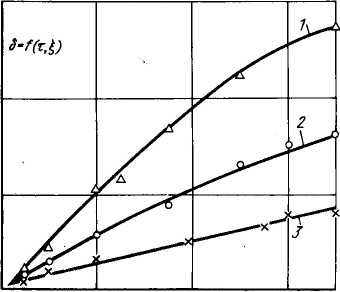

Для оценки величины пластической деформации поверхностного слоя в результате кавитационного воздействия рентгеновским методом исследовали, а затем сравнили образцы, обработанные в кавитирующей жидкости, с эталонными образцами с фиксированной величиной пластической деформации. Зависимость изменения величины пластической деформации поверхностного слоя у алюминиевого сплава АМг-6 от продолжительности кавитационного воздействия при различных амплитудах колебаний источника звука приведена на рис. 16.

Результаты исследования показывают, что пластическая деформация поверхностных слоев в сплаве алюминия может достичь значительных величин (δ ≈ 35 / 40%), Деформация поверхности начинает развиваться с первых моментов кавитационного воздействия и продолжает нарастать и после начала видимого кавитационного разрушения. Наблюдаемое начало кавитационного разрушения сплава АМг-6 соответствует величине пластической деформации поверхностного слоя δ ≈ 8 /10%.

Глубина упрочненного слоя будет определяться глубиной проникновения волны пластической деформации в результате микроударного воздействия и, безусловно, связана с природой материала, его структурой, акустическими режимами обработки.

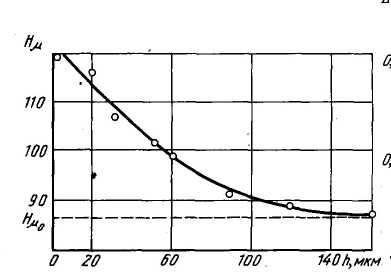

Изменение микротвердости по глубине у сплава АМг-6 после 180 с его кавитационной обработки показано на рис. 17. Глубина пластически деформированного слоя достигает примерно 150-180 мкм.

Если предположить, что пластическая деформация поверхности

металла связана с импульсами высоких давлений, возникающими при захлопывании кавитационных полостей, то она должна коррелировать с эффектом кавитационной эрозии и определяться величиной

Рис. 16. Зависимость пластической деформации поверхности сплава алюминия АМг-6 от продолжительности кавитационного воздействия в воде при амплитудах колебаний 1 - ξ = 30 мкм; 2 - ξ = 10мкм; 3 - ξ — 50 мкм

20

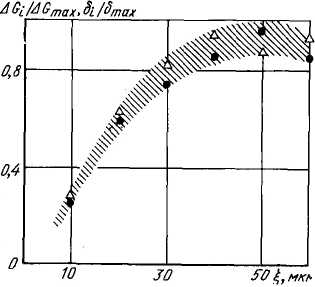

Рис. 18. Степень пластической деформации поверхности δ(ξ) и уменьшение массы ΔG (ξ) у сплава АМг-6 при различных амплитудах колебательных смещений: • — пластическая деформация; Δ — уменьшение массы

амплитуды колебаний и расположением поверхности относительно источника звука. Экспериментально наблюдаемая область изменения зависимости ΔG(ξ|) и δ(ξ) дана на рис. 18. Первоначально с ростом амплитуды наблюдается увеличение степени пластической деформации и величины кавитационного разрушения, однако затем наблюдается тенденция к снижению. Наблюдаемая тенденция хорошо согласуется с представлениями о механизмах кавитационного воздействия на поверхность и показывает, что упрочнение поверхности связано с эрозионными эффектами кавити-рующей жидкости.

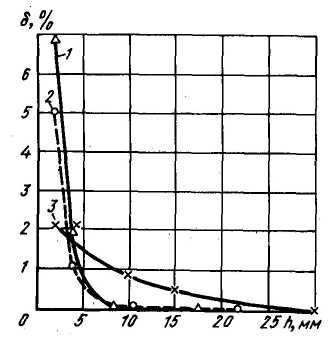

В результате исследований получены зависимости степени пластической деформации поверхности алюминиевого сплава АМг-6 от амплитуды колебательных смещений источника звука и расстояния от излучающей поверхности до образца δ (ξ, h) (рис. 19). Полученные результаты говорят о их практически полном совпадении с изложенными выше результатами по зависимости кавитацион ной эрозии, определяемой по по-тере массы, от амплитуды колеба-тельных смещений и расстояния до источника колебаний ΔG (ξ, h).

Рис. 19. Изменение степени пластической деформации поверхности сплава алюминия АМг-6 с ростом амплитуды колебаний и расстояния от источника колебаний при обоработке в воде в течении τ =180 с:

21

1 - ξ =30мкм; 2-ξ =20мкм; 3 -ξ = = 10 мкм

Пластическая деформация и упрочнение поверхности металле имеют место только в тех зонах кавитационной области, где наблюдается кавитационная эрозия, причем степень пластической деформации увеличивается, а зона действия уменьшается с ростом амплитуды колебаний.

Отмеченная закономерность позволяет управлять кавитационным воздействием на поверхность. При расположении очищаемого объекта в безэрозионной зоне, т.е. на расстоянии от источника звука h0, не будут наблюдаться пластическая деформация и упрочнение поверхности метал-ла.

ПОТОКИ В ЗВУКОВОМ ПОЛЕ

В звуковом поле в жидкости возникают направленные гидродинамические потоки, которые получили название акустических течений. Потоки возникают как в свободном пространстве, так и вблизи колеблющихся тел или иных препятствий, помещенных в звуковое поле. Появление акустических течений вызвано тем, что переносимое звуковой волной количество движения, связанное с колебаниями частиц среды, при поглощении волны передается среде, вызывая ее направленное движение. Поэтому скорость акустических течений возрастает с ростом интенсивности звуковой волны и коэффициента поглощения звука. Принято рассматривать три типа акустических течений [30,34].

Первый - течения, возникающие в вязком пограничном слое вблизи твердой поверхности или на границе раздела фаз. Теория потоков в пограничном слое была разработана Шлихтингом, который установил, что в определенных условиях под действием звуковой волны возникает вихревое гидродинамическое движение в пределах акустического пограничного

слоя.

Толщина акустического пограничного

слоя равна![]() ,

где v

—

,

где v

—

кинематическая вязкость; ω - круговая частота звука. Масштаб этих пограничных вихрей много меньше длины волны.

Мелкомасштабные течения, возникающие у поверхности препятствий, играют существенную роль в массо- и теплопередаче. К таким течениям относят микропотоки, возникающие в результате колебаний кавитационных пузырьков у границы с твердой поверхностью. По скорости эти потоки превосходят потоки других типов.

Второй тип акустических течений также имеет вихревой характер, но они не затрагивают акустического пограничного слоя. Масштаб этих течений больше масштаба вихрей в пограничном слое и соизмерим с длиной звуковой волны. Однако возникновение этих течений обусловлено вязкостью жидкости, проявляющейся в основном в пограничном слое.

Третий тип течений связан с поглощением энергии и импульса волны в свободном звуковом поле, в котором поглощение проявляется на расстоянии, значительно превышающем длину звуковой волны. Это расстояние и определяет масштаб течений. Этот тип течений получил название эккартовских — по имени Эккарта, решившего задачу о потоках в некавитирующей жидкости, возникающих в ограниченном объеме под действием направленного звукового пучка плоской звуковой волны. Скорость стационарных потоков обычно много меньше амплитуды колебательной скорости источника звука, поэтому их считают медленными.

22

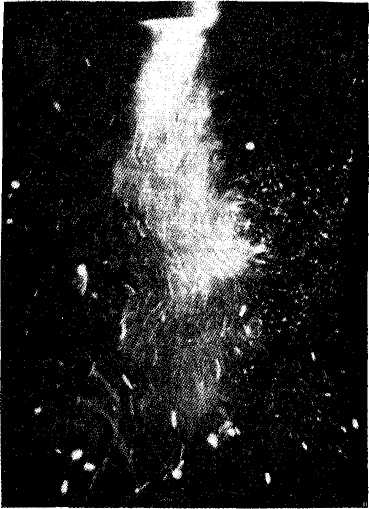

Рис. 20. Крупномасштабные потоки в воде при амплитуде колебаний излучателя ξ = 50 мкм.

Теоретические исследования акустических течений этого типа распространяются в основном на медленные течения. Возникновение кавитации в жидкости изменяет свойства жидкости, условия излучения в нее, а потому масштаб и скорости течений. На рис. 20 показаны крупномасштабные потоки, наблюдаемые в поле высокоамплитудного излучателя. Параметры этих потоков определяются величиной колебательной скорости излучателя. Акустический режим колебательной системы (частота, амплитуда колебательных смещений) оказывает су-_ щественное влияние на структуру и скоростные характеристики потоков в кавитационной области. Прежде всего, при увеличении амплитуды смещений до ξ ≈ 8 ÷ 10 мкм наблюдаются характерные изменения акустических и кавитационных свойств жидкости [10]. При этом акустическом режиме происходит резкое изменение сопротивления нагрузки, наблюдается уменьшение доли некогерентного шума в общем балансе энергии акустического спектра кавитации, и наконец, именно при этих амплитудах смещений наблюдается максимум акустического давления, измеренного на различных расстояниях от излучателя.

Опытным путем установлено, что в ограниченном объеме жидкости при амплитудах колебательных смещений 8-10 мкм у излучающей поверхности источника формируется сплошная кавитационная зона, сильно поглощающая акустическую энергию. В связи с этим можно предполагать, что в таких условиях картина стоячих волн в объеме нарушается. Сильное поглощение акустической энергии, связанное с кавитацией, приводит к появлению направленных гидродинамических потоков, существенно превышающих по скорости потоки, образующиеся в звуковом поле в отсутствие кавитации.

Исследование кавитационных процессов с использованием скоростной киносъемки позволяет получить информацию о характере потоков, связать их кинематические характеристики с акустическими режимами. Проведенная киносъемка (vK = 4000 кадр/с) кавитационной области при различных амплитудах показала, что акустические режимы определяют характер возникновения и распространения кавитационных эффектов в технологическом объеме. Анализ кинограмм показал, что

23

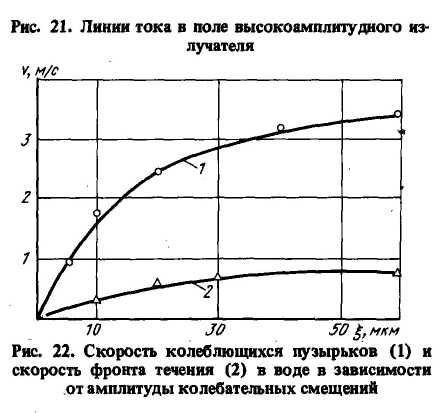

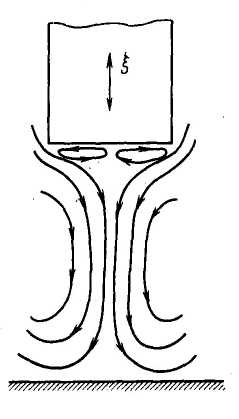

При увеличении амплитуды колебательных смещений до 8-10 мкм и более картина резко меняется. Кавитирующая жидкость покрывает всю поверхность излучателя. Развившаяся вблизи излучателя кавитация начинает сильно поглощать акустическую энергию, что вызывает формирование направленного потока пузырьков. На рис. 21 показаны направления линий тока у сформировавшегося течения. В процессе установления потока пузырьков наблюдается движение фронта направленного течения. На рис. 22 показана скорость распространения фронта течения пузырьков в зависимости от амплитуды смещения. Кривая 2 представляет собой среднюю скорость фронта течения на расстоянии 10 мм от излучателя. По мере увеличения расстояния от источника колебаний скорость фронта замедляется. Расстояние, на которое распространяется фронт течения, зависит от величины амплитуды смещения и увеличивается с ее ростом: Н = fξ. Распространяющийся поток содержит большое количество пузырьков различных размеров. Пузырьки перемещаются поступательно в пределах общего направленного потока со своими скоростями, отличающимися от скорости фронта, зависящими от диаметра пузырька, расстояния от источника колебаний и амплитуды колебательных смещений. Увеличение диаметра пузырька и амплитуды приводит к увели-

24

чению поступательной скорости движения пузырька, увеличение расстояния от источника звука снижает скорость движения пузырька.

На рис. 22 показана также зависимость средней скорости пузырьков (кривая 1) в интервале средних диаметров d = 0,4 ÷ 0,6 мм на расстоянии 10 мм от излучающей поверхности источника колебаний. Пузырьки меньшего диаметра имеют несколько меньшую скорость, однако для анализируемых размеров d = 0,2 ÷ 0,6 мм скорость пу-зырьков превышает скорость распространения фронта течения. Необ-ходимо иметь в виду, что с учетом скорости киносъемки vK = 4000 кадр/с на рис. 22 представлена зависимость для средней скорости пузырьков за 5-6 периодов колебаний возбуждающего поля.

Проведенные исследования по эффективности протекания ряда конкретных жидкостных технологических процессов показали, что основной технологический эффект наблюдается внутри перемещающегося пузырькового течения, которое является своего рода "транспортом" для переноса пузырьков в технологическом объеме — осуществляет вынос отделенных загрязнений из глухих отверстий и полостей. Кроме крупномасштабных потоков, захватывающих значительную часть технологического объема, с ростом амплитуды колебаний появляются пульсации кавитационной области, примыкающей к источнику колебаний.

В ближней к излучателю зоне поток представляет собой область, насыщенную большим количеством кавитационных пузырьков различных размеров и обладающих различными энергетическими возможностями.

Интенсивные потоки в ближней зоне, вызванные пульсацией кавитационной области, связаны с существенным увеличением индекса кавитации в этой области технологического объема с ростом амплитуды колебаний. Известно [30], что индекс кавитации характеризует степень развитости кавитационной области. Бели выбрать внутри кавитационной области некоторый объем V, линейные размеры которого существенно меньше длины волны, но значительно больше размеров кавитацион-ного пузырька, то под индексом кавитации будет пониматься отношение

![]()

где ΔV — объем всех кавитационных пузырьков, находящихся в объеме в фазе их наибольшего расширения.

Очевидно, что ΔV пропорционален потенциальной энергии, запасенной всеми содержащимися в рассматриваемом объеме пузырьками в момент наибольшего их расширения. Из определения следует, что индекс кавитации может изменяться: 0 ≤ К≤ 1. Нижний предел соответствует случаю, когда кавитация отсутствует. Метод экспериментального определения индекса кавитации сводится к следующему. На фотографическое изображение кавитационной области накладывается несколько прямых и определяется длина части прямых, попадающих на изображения пузырьков. Из теории вероятности следует, что доля длины прямых, попадающих на изображение пузырьков, равна доле объема, занимаемой этими пузырьками.

25

Проведенное исследование кавитационной области с использованием скоростной киносъемки со скоростью 120000 кадр/с [12] позволило выявить некоторые особенности, появляющиеся в ближней к излучателю зоне с ростом амплитуды смещений. Обращает на себя внимание тот факт, что при амплитудах смещений ξ| ≥ 15 мкм в полупериод расширения пузырьки занимают фактически весь объем этой зоны. Интенсивное взаимодействие пузырьков, их слияние и перемещение не позволяют проследить в этих условиях за поведением одного и того же пу-зырька на протяжении нескольких периодов. В зоне сильно развитой кавитации киносъемка позволяет оценить только некоторые интегральные параметры. Измерение индекса кавитация осуществлялось для ближней зоны, где форма кавитационной области повторяется от периода к периоду. Исследуемая область моделировалась цилиндром диаметром 8 и высотой 4 мм. При амплитуде колебаний ξ = 15 мкм усредненный по нескольким периодам индекс кавитации К = 0,85. Иначе говоря, в фазе расширения пузырьки занимают 85% объема, вытесняя жидкость в окружающее пространство, образуя пульсирующие с частотой поля радиальные потоки. Принимая допущение, что жидкость вытесняется через боковые стенки исследуемого объема, а также считая, что изменение объема пузырьков, а следовательно, и вытесненной жидкости происходит по синусоидальному закону, будем иметь

![]()

где Vo - объем кавитационной области; ω0 - круговая частота звукового поля.

В этом случае скорость пульсирующих потоков на границе исследуемой области

![]()

где S — площадь боковой поверхности условного цилиндра.

В результате расчета получаем значение амплитуды скорости этих течений Vm ≈ 120 м/с. Таким образом, в ближней к источнику колеба-ний зоне при амплитудах колебаний ξ ≈ 15 мкм возникают пульсацион-ные течения жидкости со скоростью около 100 м/с, направленные в стадии расширения пузырьков от кавитационной области, а в стадии сжатия — внутрь области. Указанные течения возникают в том случае, когда индекс кавитации стремится к единице, т.е. когда пузырьки соприкасаются друг с другом.

Кроме пульсирующих пузырьков наблюдаются пузырьки осциллирующие. Исследование осцилляций, т.е. поступательных движений изолированных пузырьков, находящихся вблизи кавитационной области, показывает, что амплитуда осцилляций пузырьков достигает примерно 0,5 мм и происходит в такт с изменением объема пузырьков в кавитационной области. При расширении пузырьков в кавитационной области мелкие изолированные пузырьки удаляются от центра кавитационной области, при захлопывании — приближаются к ней. Оценка амплитуды скоростей таких осцилляции дает значение скорости примерно 60 м/с.

26

МЕХАНИЗМЫ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ

Ультразвуковая очистка связана с кавитационно-эрозионным воздействием жидкости на очищаемую поверхность. Механизмы разрушения и удаления поверхностных пленок загрязнений фактически обусловлены механическим воздействием кавитации и действием вторичных эффектов, порождаемых кавитацией [2,19, 30, 41].

Основным носителем технологического эффекта в процессах ультразвуковой очистки являются кавитационные пузырьки или полости. В кавитирующей жидкости существуют две основные разновидности кавитационных пузырьков: пузырьки, захлопывающиеся в полупериод повышенного давления звукового поля, и пузырьки, не захлопывающие ся, а пульсирующие на протяжении сотен и тысяч периодов возбуждаю-щего поля.

Первая разновидность пузырьков при своем захлопывании вызывает ударную волну или формирует кумулятивную струйку, создавая импульсы высокого давления на поверхность. Эта разновидность пузырьков создает "жесткий" технологический режим, под действием которого могут разрушаться практически любые твердые поверхностные пленки и загрязнения, наблюдается пластическая деформация поверхностных слоев материала, а при длительном воздействии и его эрозионное разрушение.

Вторая разновидность пузырьков - пульсирующие, которые также активно участвуют в технологическом процессе очистки, создавая "мягкий" технологический режим. Амплитуды давлений, создаваемые такими пузырьками на поверхность твердого тела, и микропотоки, возникающие в пограничном слое, не приводят к пластической деформации и разрушению слоев металла. Однако их воздействие вполне достаточно для разрушения пленок, обладающих малой собственной прочностью и малой прочностью связи с очищаемой поверхностью, для ускоре-ия процессов их эмульгирования и растворения.

Эффект очистки определяется в основном двумя факторами: с одной стороны, динамикой пузырьков, а с другой — количеством пузырьков, участвующих в процессе очистки. Оба указанных фактора определяются акустическим режимом.

На практике большинство видов загрязнений содержит как растворимые, так и нерастворимые компоненты, и механизм процесса ультразвуковой очистки можно рассматривать как сложный физико-химический процесс, состоящий в зависимости от вида загрязнений из нескольких процессов:

кавитационного разрушения (эрозии) химически связанных с поверхностью и нерастворимых загрязнений;

кавитационного разрушения химически не связанных с поверх- ностью и нерастворимых загрязнений;

эмульгирования и увеличения скорости растворения загрязнений;

эвакуации отделенных загрязнений из зоны очистки.

В зависимости от вида и состояния поверхностных пленок загрязнений и акустических режимов тот или иной механизм процесса может иг-

27

рать определяющую роль. Кавитационные свойства жидкости и вторичные эффекты, порождаемые развитием кавитации, определяются физическими свойствами и состоянием технологической жидкости, а также,уровнем излучаемой акустической мощности.

Механизм кавитационного разрушения химически связанных с поверхностью и нерастворимых твердых пленок основан на эрозионном воздействии кавитационных пузырьков. Существуют две точки зрения на механизм эрозионного разрушения: одна связывает разрушение твердой поверхности с ударными волнами, вызванными симметричным захлопыванием полостей. Эта гипотеза была предложена и нашла свое обоснование в работах Рэлея. Расчет показывает, что амплитудное значение действующих на поверхность давлений, связанных с ударными волнами, видимо, не превышает р ≈ 100 МПа. Вторая точка зрения основана на предположении, что разрушение твердой поверхности связано с воздействием кумулятивных струй, которые могут возникать в условиях несимметричного захлопывания пузырька, осевшего на твердую поверхность. Вторая гипотеза была высказана М. Корнфельдом и Л. 3. Суворовым.

Расчет давлений, выполненный на основании анализа кинематики кумулятивной струи, дает более высокие значения р ≈ 1000 МПа. С точки зрения механизма процесса очистки, когда речь идет о разрушении поверхностных пленок загрязнений, обычно существенно менее прочных, чем основной материал, оба рассмотренных источника механического воздействия являются достаточно эффективными и способными производить отделение и диспергирование загрязнений.

Механизм разрушения твердых поверхностных планок, не имеющих химических связей с поверхностью, дополняется процессом отслаивания, который возникает в результате пульсаций достаточно крупного и устойчивого кавитационного пузырька, внедрившегося в зазор между очищаемой поверхностью и пленкой загрязнений. Такой механизм впервые наблюдался Л. Д. Розенбергом и Л. О. Макаровым. Проникновение пульсирующих пузырьков в толщу загрязнения может облегчаться в результате нарушения его сплошности захлопывающимися кавитационными пузырьками.

Удаление вязких поверхностных загрязнений связано в первую очередь с процессами эмульгирования и растворения. Ускорение наблюдаемых физико-химических процессов обусловлено в большой степени микротечениями, возникающими в акустическом пограничном слое, и в результате непосредственного воздействия давлений, создаваемых как захлопывающими, так и пульсирующими пузырьками. Как показал расчет динамики состояний пульсирующих пузырьков, возникающие микропотоки в пограничном слое могут иметь скорость от нескольких метров до десятков метров в секунду, а давление на поверхность твердого тела при этом может достигать 10 МПа. Такое давление не приводит к разрушению поверхности металлов, но эффективно воздействует на менее прочные пленки поверхностных загрязнений. Динамика пузырька определяет величину давлений, масштаб микропотоков и, как следствие, — величину технологического эффекта.

Крупномасштабные потоки, наблюдаемые в кавитационной облас-

28

ти, в основном играют роль транспорта, доставляя технологически-активные пузырьки к участкам очищаемой поверхности. Одновременно необходимо отметить, что крупномасштабные потоки играют определяющую роль в процессе выноса загрязнений из глубоких отверстий и полостей.

2. ТЕХНОЛОГИЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТНЫЕ ЗАГРЯЗНЕНИЯ И ТЕХНОЛОГИЧЕСКИЕ СРЕДЫ

Разработка основ технологии ультразвуковой очистки базируется на современных представлениях о физических механизмах процессов, протекающих в жидкости под действием ультразвука. Носителями технологического эффекта в процессах очистки являются кавитационные пузырьки, имеющие большое разнообразие своих динамических состояний и существенно различающиеся своими энергетическими и соответственно технологическими возможностями. Динамика кавитационного пузырька определяется уровнем звукового давления, которое, в свою очередь, связано с условиями возбуждения, распространения и поглощения звуковой волны в реальных условиях технологического процесса очистки. Знание кавитационных эффектов и связей их с акустическими режимами и физическими свойствами технологических жидкостей является определяющим фактором при разработке технологических процессов очистки.

Свойства поверхностных пленок и загрязнений, их адгезия к поверхности, как и сами свойства материала очищаемой поверхности, определяют необходимый и одновременно допустимый уровень кавитационного воздействия для обеспечения требуемого качества очистки.

В разработку основ технологии входит изучение характерных для производства прецизионных деталей технологических и эксплуатационных загрязнений, технологических сред, обладающих определенными кавитационными и физико-химическими свойствами, учитывающими характер загрязнений. Кавитационное воздействие, которое в конечном счете определяет возможность и эффективность процесса очистки, свя-зано с акустическими режимами, условиями излучения акустической мощности, пространственным положением очищаемого объекта в технологической зоне.

Виды загрязнений. Процесс ультразвуковой очистки является комплексным, и его конечные результаты определяются физическим, физико-химическим и химическим воздействием на удаляемые поверхностные пленки и загрязнения. Степень влияния каждого из факторов связана с характером, химическим составом, физико-механическими свойствами удаляемых загрязнений. Свойства загрязнений определяют, в свою очередь выбор оптимальных акустических режимов и технологических жидкостей [3, 14].

Под загрязнениями можно понимать нежелательные либо вообще недопустимые на конкретной стадии технологического процесса изго-

29

товления или восстановления деталей твердые и жидкие поверхностные пленки, отдельные частицы, различного рода осадки, продукты химического взаимодействия поверхности с окружающей средой. Нельзя говорить об абсолютном удалении всех поверхностных пленок и загрязнений. Степень чистоты поверхности нужно рассматривать как переменный критерий, количественно определяемый требованиями конкретного объекта технологии.

Основными видами загрязнений, встречающимися в условиях основного машиностроительного и ремонтного производства прецизионных деталей, можно считать:

1) частицы пригоревшего карбюризатора и окисные пленки, являю- щиеся продуктами термической и химико-термической обработок;

2) металлическую стружку, абразивную и металлическую пыль, жировое загрязнение после процессов механической обработки;

доводочные пасты, шаржированные в поверхность после довод- ки абразивные частицы, продукты окисления связующих абразивной пасты;

углеродистые отложения — нагары, лаки и осадки, возникаю- щие в процессе эксплуатации определенного вида деталей и подлежа щие удалению в условиях ремонтного производства.

По характерным условиям образования прецизионных деталей можно разделить на технологические и эксплуатационные.

Технологические загрязнения связаны с условиями изготовления либо восстановления деталей и представляют собой технологическую наследственность, отображая особенности предшествующих технологических операций, общий уровень и культуру производства. К технологическим загрязнениям можно отнести многочисленные загрязнения и поверхностные пленки, образование которых связано с механическими, химико-термическими и другими технологическими методами обработки, с искусственным созданием защитных поверхностных пленок (пассивирующих и консервационных) для межоперационного либо длительного хранения деталей.

Эксплуатационные загрязнения, характерные для ремонтного производства, отражают условия эксплуатации. Такие загрязнения можно рассматривать как своего рода эксплуатационную наследственность. Типичным примером таких загрязнений является нагар, образующийся на деталях топливной аппаратуры двигателей. Нагарообразование связано с появлением углеродистых отложений и осадков после сгорания топлива.

По химическому составу [3] загрязнения можно разделить на неорганические (механические частицы, продукты коррозии, влагу и т.п.); органические (масла, жиры, лаки, краски, герметики, а также компоненты доводочных паст, такие как парафин, стеарин и т.д.); смешанные (этот вид загрязнений встречается наиболее часто и представляет собой механическое смещение загрязнений первых двух групп).

Загрязнения имеют различную связь с очищаемой поверхностью. Наиболее характерны три основных вида связи:

1) механическая (частички стружки, шаржированные частицы абразива и т.п.) — происходит за счет сил трения;

30

химическая (окисные пленки, углеродистые отложения и т.д.) — возникает из-за химического взаимодействия обрабатываемого материа ла с окружающей средой, включая и технологическую;

адгезионная (различные лакокрасочные и жировые пленки, мел- кие механические частицы и т.п.) — связана с удерживанием частиц и пле нок на поверхности твердого тела за счет сил молекулярного взаимо- действия, капиллярных сил в жидкости, кулоновского взаимодействия и ряда других причин.

В реальных условиях загрязнения обычно обладают комплексными связями, и в зависимости от их сочетания и проявления необходимо разрабатывать технологический процесс очистки, выбирать моющие среды и режимы обработки.

Применительно к процессам ультразвуковой жидкостной технологии целесообразно разделить загрязнения по их способности противостоять воздействию различных механизмов ультразвуковой очистки. Эта способность определяется в первую очередь прочностью собственно поверхностных пленок и прочностью связей поверхностных пленок и отдельных частиц с очищаемой поверхностью.

Известно, что наиболее эффективным механизмом жидкостного воздействия ультразвука на поверхность является кавитация, приводящая к эрозионному разрушению практически любых твердых материалов. С учетом этого загрязнения целесообразно разделить на кавитационно стойкие и кавитационно нестойкие.

К. первому типу относятся поверхностные загрязнения, имеющие прочную механическую или химическую связь с поверхностью. Это, прежде, всего, углеродистые отложения, окалина, шаржированные частицы абразива и т.д. Для их диспергирования и отделения необходимо применять акустические режимы, в которых определяющую роль играет эрозионное воздействие на поверхность. Такие технологические режимы можно рассматривать как жесткие.

При назначении режимов необходимо учитывать возможность повреждения самой очищаемой поверхности. В данном случае под повреждением нужно понимать не только возникновение видимых очагов эрозии, но и изменения, происходящие в поверхностном слое под действием кавитации, предшествующие появлению эрозионного разрушения.

Кавитационно нестойкие загрязнения не имеют прочных механических и химических связей с поверхностью и характеризуются тем, что у большинства из них отделение от поверхности связано с разрушением адгезионных и слабых механических связей, с изменением физического состояния их основного компонента (эмульгирование, растворение, омыление). К этому виду загрязнений можно отнести различные поверхностные пленки огранического происхождения, доводочные пасты, остатки флюсов и т.п. В этом случае очистка связана с физико-химическими процессами, и интенсифицировать их протекание можно не только за счет эрозионного механизма воздействия кавитации. Микропотоки в пограничном слое, создаваемое пульсирующими пузырьками, обеспечивают эффективное протекание процесса очистки. Воздействие пульсирующих пузырьков и микропотоков можно отнести к мягким технологи-

31

ческим режимам, так как они не вызывают эрозионного разрушения поверхности.

Технологические среды. К технологическим средам, используемым в процессах ультразвуковой очистки, предъявляются требования, связанные со спецификой самого процесса очистки [31]. Очистка складывается из двух, во многом отличных по своим физическим механизмам, процессов: отделения загрязнений от поверхности и удаления отделенных загрязнений из зоны очистки. В связи с этим моющая технологическая среда, во-первых, должна разрушать имеющиеся связи загрязнений с очищаемой поверхностью, т.е. отделять их от поверхности и, во-вто-рых, должна обеспечить эвакуацию загрязнений из зоны очистки.

Первое требование осуществляется, как правило, за счет комплексного механического, физико-химического и химического воздействия.

Механическое воздействие, приводящее к диспергированию и отделению загрязнений, связано с кавитационной эрозией. Эрозионная способность жидкости определяется уровнем акустической энергии и некоторыми физическими параметрами жидкости — поверхностным натяжением, давлением насыщенных паров, температурой и т.д.

Физико-химическое воздействие связано с процессами растворения, эмульгирования. При использовании водно-щелочных технологических жидкостей жирные кислоты, составляющие основу загрязнений, превращаются в водорастворимые мыла и способствуют переходу загрязнений в эмульсию. Миниральные масла, керосин, парафин не растворимы в воде и не взаимодействуют с кислотами и щелочами, однако хорошо растворяются в органических растворителях.

Твердые загрязнения, химически не связанные с поверхностью детали (микропорошки, стружка, пыль), как правило, смешаны с органическими связующими и удаляются вместе с ними. Исключение составляют зерна абразива, шаржированные в поверхность металла и имеющие с ним прочные механические связи.

Окалина, окисные пленки, пригоревшие к металлу карбюризаторы, не реагирующие со щелочами и не растворяющиеся в растворителях, удаляются травлением в сильных кислотах. Операции, связанные с травлением, можно рассматривать как предварительные, имеющие своей целью преобразовать химически стойкие загрязнения в легко удаляемые с поверхности с помощью ультразвука продукты химических реакций. Процессы, связанные с интенсификацией химических реакций в жидкости под действием ультразвука, представляют собой самостоятельное нап-равление жидкостной технологии.

Многочисленные технологические жидкости, используемые в процессах ультразвуковой очистки, можно разделить на две основные группы, имеющие существенное различие по физическим механизмам воздействия на загрязнения:

1) технологические среды на основе органических растворителей;

2) технологические среды на основе водных, преимущественно щелоч ных, растворов.

Органические растворители, обладая высокой растворяющей способностью применительно к большинству жировых и масляных загрязне-

32

ний, имеют одновременно сравнительно низкую эрозионную активность. Легкие нефтепродукты (керосин, бензин, уайтспирит), хотя и находят практическое применение в настоящее время, неперспективны, в первую очередь, за счет высокой пожароопасности. Хлорированные углеводороды, такие как трихлорэтилен, перхлорэтилен, будучи негорючими, обладают токсичностью и требуют соответствующих средств защиты.

В последнее время все более широкое распространение в отечественной и зарубежной практике получают моющие среды на основе хлорфторированных углеводородов-фреонов [5]. Основное преимущество этих композиций в том, что они полностью пожаро- и взрывобеэопасны, обладают значительно меньшей токсичностью, чем хлорированные углеводороды.

Применяемые в технологии ультразвуковой очистки органические растворители должны иметь низкую температуру кипения, быть негорючими и взрывобезопасными, нетоксичными, иметь высокую плотность паров, малое значение коэффициента поверхностного натяжения. Наилучшим образом этим условиям удовлетворяют фреон 113 и фреон 114 В2.

В чистом виде в технологических установках фреоны применяют сравнительно редко, так как они не обладают достаточно высокой растворяющей способностью. Для увеличения растворяющей способности фреонов практикуется приготовление их смесей со спиртами или другими растворителями. Кроме того, удаленные в процессе очистки растворителями загрязнения, находясь во взвешенном или растворенном состоянии, могут оседать или адсорбироваться на очищенной поверхности. Явление ресорбации усиливается, если раствор содержит взвешенные намагниченные частицы или молекулы, обладающие большими дипольными моментами (жирные кислоты). Поэтому при очистке, например, стальных деталей от доводочных паст применяют специальные операции, такие как ополаскивание чистым растворителем либо очистка в парах растворителя. С учетом этих операций применяемые для многоступенчатой очистки органические составы должны сохранять при перегонке постоянным химический состав фракций. Этим требованиям удовлетворяют только азеотропные смеси, которые не разлагаются на фракции при кипении, сохраняют постоянным химический состав жидкой и паровой фаз в течение технологического цикла.

Примеры азеотропных смесей на основе фреонов, используемых в комбинированных технологических процессах, приведены в табл. 2.

Наиболее широкое распространение в технологических процессах ультразвуковой очистки получили водные моющие растворы, обладающие высокой моющей и одновременно высокой эрозионной способностью [2, 22, 14]. Повышение моющей способности достигается путем использования водных растворов едких щелочей, фосфатов и карбонатов как в чистом виде, так и в различных сочетаниях. Для повышения моющей способности щелочные растворы применяют совместно с поверхностно-активными веществами (ПАВ), которые, адсорбируясь на поверхности твердого тела и снижая поверхностное натяжение, облегчают доступ моющего раствора в щели, отверстия, зазоры. Обладая разной растворимостью отдельных частей молекулы, т.е. растворимостью одной части

33