- •А. П. Панов

- •Введение

- •Тационного пузырька в воде:

- •1. Параметры давления и скорости, полученные в результате расчета

- •Твердого тела в воде [4]: τ0 - продолжительность скрытого воз-действия кавитации

- •2. Фреоиы и азеотропные композиции на основе фреонов для очистки и обезжиривания

- •Источника звука в различных средах:

- •203"; 3-"Лабомид 101"; 4-тмс-31

- •4. Характеристика качества очистки

- •5. Характеристики магнитострикционных материалов

- •Тострикционного преобразователя: а - ширина стержня; b — ширина; d — высота накладки; 1 - длина; t - толщина набора

- •6. Размеры магнитострикционных преобразователей и потребляемая мощность

- •7. Флюсы для пайки серебряными припоями

- •9. Технические характеристики ультразвуковых генераторов с независимым возбуждением

- •11. Характеристика ультразвуковых ванн

- •10. Технические характеристики ультразвуковых генераторов с самовозбуждением

- •12. Характеристики установок узвф

- •Список литературы

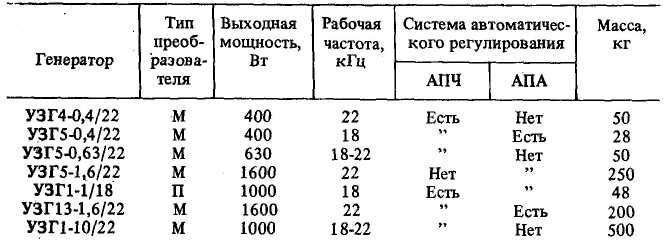

9. Технические характеристики ультразвуковых генераторов с независимым возбуждением

П р

и м е ч

а.н и е.

Приняты обозначения: АПЧ

- система

автоматической подстройки

частоты;

АПА —

система автоматической подстройки

амплитуды; М

— магнитострикционный преобразователь;

П - пьезоэлектрический преобразователь.

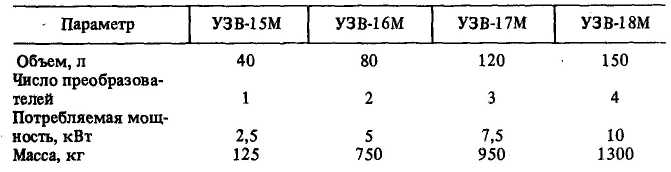

11. Характеристика ультразвуковых ванн

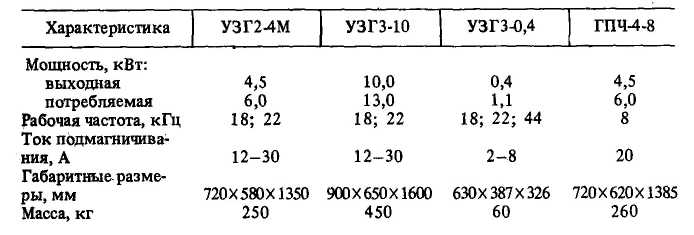

10. Технические характеристики ультразвуковых генераторов с самовозбуждением

Примечание. Для этих ванн применяют преобразователь ПМС-6-22.

преимущественно с использованием водных технологических жидкостей. Источниками ультразвуковых колебаний являются преобразователи ПМС-6-22 с согласующей пластиной. Ванны оборудованы герметическими и звукоизоляционными кожухами и крышками, имеют систему подогрева технологических сред и бортовые отсосы. Ванны типа УЗВ рассчитаны на работу с генераторами серии УЗГ, которые выпускают

77

мощностью 4 и 10 кВт. В табл. 11 приведены основные технические характеристики ультразвуковых ванн этого типа.

Указанное технологическое оборудование практически не может быть использовано для комплексной автоматизации технологических процессов очистки.

Конструктивные особенности многопозиционных технологических установок, предназначенных для реализации комплексных технологических процессов, связаны в первую очередь с технологическим направлением, положенным в основу разработанного процесса очистки. В этом смысле целесообразно рассматривать установки для процессов низкоамплитудной ультразвуковой очистки, высокоамплитудной ультразвуковой очистки, очистки с использованием специальных органических растворителей.

Технологические установки низкоамплитудной ультразвуковой очистки выпускают обычно малыми сериями отдельными отраслями промышленности с учетом отраслевых потребностей. Мощность таких установок определяется количеством используемых преобразователей и может достигать десятков киловатт. Конструктивно эти установки выполняют либо карусельного, либо прямолинейного типа с различными средствами перемещения деталей. Детали можно загружать в специальные технологические транспортные устройства либо перемещать с использованием специального шнека.

Примером такого типа установок может служить агрегат УЗУ1-0,6-0 [14]. Установка имеет три технологические позиции, рассчитанные на последовательное осуществление ультразвуковой очистки, промывки и сушки. Установка снабжена магнитострикционным преобразователем потребляемой мощностью 0,63 кВт. Технологические емкости имеют вместимость 8 л, каждая снабжена электронагревателями, имеется подогрев воздуха на позиции сушки.

Во ВНИИТВЧ разработаны автоматические и полуавтоматические установки карусельного типа для очистки деталей с использованием пьезокерамических преобразователей [14].

Установки технологического направления, в которых используются высокие амплитуды колебаний, можно разделить на две основные группы:

универсальные — позволяющие осуществлять комплексный технологический процесс очистки достаточно широкий номенклатуры деталей;

специальные, рассчитанные на обработку одной определенной детали.

Примером универсальной установки высокоамплитудной очистки средних и мелких деталей прецизионного производства могут служить установки, разработанные в лаборатории электрофизических методов обработки МАДИ и условно названные ЛЭФМО. Такие установки нашли применение на заводах, производящих топливную аппаратуру для транспортных дизелей, и могут быть также использованы для очистки широкой номенклатуры различных деталей после механической обработки, абразивной доводки и других технологических операций [А. с. №415055, 489540 (СССР) ].

78

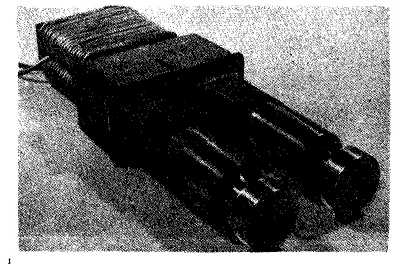

Рис. 44. Спаренная ультразвуковая колебательная система

Примером такой полу автоматической установки является установка

ЛЭФМО-3. Универсальность установки достигается за счет использования кассеты со сменными вставками-носителями, учитывающими

конструктивные особенности очищаемых деталей и их пространственное положение на позиции ультразвуковой очистки. В установке реализован типовой технологический процесс, состоящий из предварительного замачивания деталей, ультразвуковой очистки, пассивации деталей и сушки. Каждую из операций выполняют в отдельной технологической емкости, которые объединены в единый подвижной блок, выдвигающийся из установки при загрузке кассет с деталями.

На позиции ультразвуковой очистки установлена спаренная колебательная система (УЗКС), питаемая от генератора УЗГ5-1.6 и снабженная двумя излучателями (рис. 44).

Колебательная система имеет постоянное возвратно-поступательное движение над кассетой с установленными деталями.

Продолжительность процесса очистки может меняться в зависимос- ти от конструктивных особенностей деталей, характера и вида технологи ческих загрязнений. Продолжительность обработки на позиции ультразву- ковой очистки устанавливается с помощью реле времени и изменяется в пределах от 1 до 10 мин.

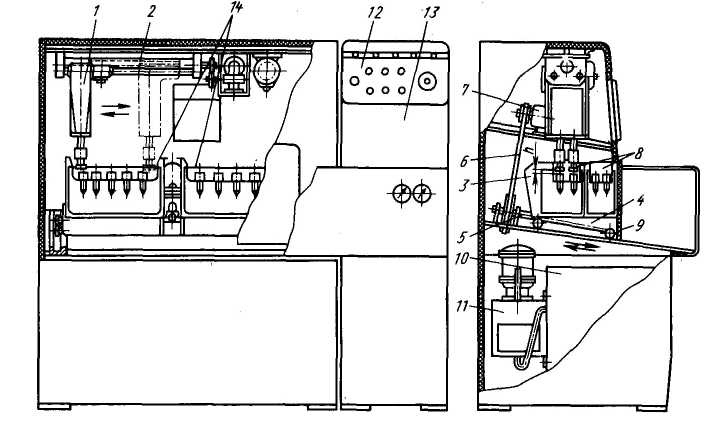

Схема установки ЛЭФМО-3 приведена на рис. 45Установка содержит спаренную колебательную систему 1, которой сообщается возвратно-поступательное движение над кассетой 8 с помощью винтовой передачи 2. Блок ванн 3, установленный на наклонном основании 4, перемещается с помощью винтовой 5 и ременной 6 передач и электродвигателя 7. В нижней части установки расположены баки с технологическими жидкостями 10, камеры подогрева и подачи моющих сред 11. На передней панели расположен пульт управления 12 и смонтирован электрошкаф 13.

В рабочем положении кассеты 8 с загруженными в них деталями устанавливают на наружных стенках блока ванн 3 таким образом, чтобы выдерживался минимальный (3—5 мм) зазор между верхним уровнем очищаемых деталей и излучающей поверхностью источника колебаний 1, который совершает постоянное возвратно-поступательное движение, последовательно перекрывая все установленные в кассете детали. По окончании цикла ультразвуковой очистки, продолжительность которого определяется экспериментально и затем устанавливается с помощью реле времени, автоматически отключается питание УЗКС, и подвижной блок ванн с кассетами по наклонной плоскости выдвигается в зону загрузки и выгрузки кассет 14. Конструкция установки предус-

79

Рис. 45. Универсальная установка ультразвуковой очистки ЛЭФМО-3

. матривает наклон плоскости перемещения блока ванн а, обеспечиваю-|щий свободный их выход без подъема колебательной системы.

По окончании операции перегрузки кассет, которую осуществляют вручную, блок ванн автоматически перемещается в зону выполнения технологических операций. При плотно закрытой крышке 9, обеспечивающей звукоизоляцию, автоматически включается питание УЗКС, и начинается новый цикл технологической обработки.

Техническая характеристика установки ЛЭФМО-3

Производительность (очистка от доводочных паст),

дет/ч 500-800

Число излучателей 2

Мощность, потребляемая УЗКС, кВт 1,6

Ультразвуковой генератор УЗГ5-1.6

Нагрев технологических жидкостей электрический

Общая потребляемая мощность, кВт 8

Габаритные размеры, мм 1400 х 1600X900

Требования к ориентации деталей, транспортировке их по технологическим позициям и стабилизации технологических режимов во время работы вызывают определенное усложнение конструкций установок для высокоамплитудной ультразвуковой очистки и приближают их по сложности и точности изготовления отдельных узлов к автоматическому металлорежущему оборудованию.

В условиях массового производства наиболее эффективными являются специализированные автоматы, позволяющие производить очистку в оптимальных условиях для данной конструкции детали и с учетом особенностей, предшествующих и следующих за очисткой технологических операций. 80

Конструктивно специализированные технологические установки высокоамплитудной ультразвуковой очистки представляют собой последовательно расположенные ванны, камеры или технологические позиции, объединенные между собой межоперационным транспортом, перемещающим детали с одной позиции на другую. Состав и число технологических позиций определяется конструкцией и состоянием поверхности деталей, подлежащих очистке, требованиями к состоянию поверхности деталей после оценки и может включать такие операции, как размагничивание, предварительную очистку, продувку, одну, две или более позиций ультразвуковой очистки, ополаскивание, пассивацию, сушку, консервацию, контроль и т.д. Для обеспечения заданного режима работы технологических позиций установки оборудуют системами приготовления, хранения, регулирования заданных параметров и подачи на позиции технологических сред; сбора и очистки отработанных растворов. Такие системы могут быть как централизованными, обеспечивающими работу группы оборудования на участке, так и индивидуальными.

Примером специализированного технологического оборудования является полуавтоматическая установка 66 ЮМ, разработанная в НИИТракторосельхозмаше (рис. 46). Установка предназначена для очистки корпуса распылителя форсунки дизельного двигателя и выполняет ультразвуковую очистку, ополаскивание, пассивацию и сушку деталей. Производительность установки при очистке корпуса распылителя от доводочных паст составляет около 1000 дет/ч. Детали в установку загружают вручную с использованием питателя-накопителя. Детали очищают двумя колебательными системами со стержневыми титановыми излучателями диаметром 40 мм. В торце излучателя выполнены два стержня, которые вводят в центральное отверстие распылителей при вертикальном перемещении колебательных систем. Транспортировку деталей по технологическим позициям производят в ориентированном положении с помощью шагового толкателя и вибротранспортеров.

Ванна ультразвуковой очистки выполнена в виде камеры проходного типа с отверстиями в боковых стенках, профилированными по наружному контуру очищаемых деталей. Раствор, вытекающий в зазор между деталью и отверстием в боковой стенке ванны, собирается в корпусе ограждения и подается в бак, а необходимый уровень раствора в камере поддерживается за счет постоянной подачи раствора из бака. Такая конструкция ванны позволяет транспортировать детали с одной технологической позиции на другую на одном уровне без вертикальных перемещений, что значительно упрощает конструкцию транспортных средств установки [А.с. N" 211902 (СССР)]. Подобные установки используют на заводах, выпускающих топливную аппаратуру.

В НИИТракторосельхозмаше разработана гамма унифицированных полуавтоматов, предназначенных для очистки основных прецизионных деталей топливной аппаратуры тракторных дизелей [А.с. № 787119 (СССР)]. В основу конструкции установок положен принцип очистки и транспортирования деталей по технологическим позициям в специальных кассетах-сборках, которые можно использовать в качестве технологической тары и на других этапах производства. Эти установки не имеют

81

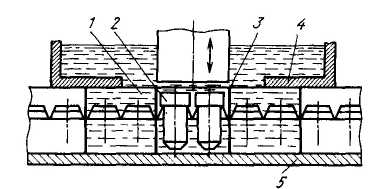

Рис 47. Конструктивная схема технологической камеры:

1 — кассета с ячейками для установки деталей; 2 - очищаемые детали; 3 -перегородка; 4 - шлюзовая заслонка; 5 - стол

обычных ванн, и все технологические операции осуществляются в объемах, образуемых ячейками кассеты. Во всех установках очистку деталей осуществляют с применением водных технологических сред и стержневыми колебательными системами мощностью 0,6—0,8 кВт и частотой 22 кГц. Акустическая колебательная система состоит из магнитострикционного преобразователя, полуволнового стального волновода и сменного титанового излучателя-концентратора. Форму и размеры излучателей выбирают в зависимости от формы и сложности деталей, подлежащих очистке.

Питание колебательных систем осуществляется от серийного генератора УЗГ5-1.6/22 мощностью 1,6 кВт. С одним генератором могут одновременно работать две-три колебательных системы. В зависимости от числа этих систем, используемых в установке, последние комплектуют одним или двумя генераторами.

Технологическая цепочка установки включает несколько позиций. Каждая позиция имеет предметный столик с направляющими для кассет и корпус ограждения слива раствора. Раствор подается через отверстия в столе либо через форсунки, устанавливаемые над верхним уровнем кассет с деталями. Все столики устанавливают строго в одной плоскости. Кассета (рис. 47) состоит из нескольких ячеек для установки деталей, разделенных между собой перегородками. Вместе с боковыми стенками кассеты и плоскостью стола камеры ячейка образует замкнутый круг, в котором и осуществляется технологическая обработка. Утечка растворов через зазор между стенками ячейки и столом компенсируется постоянной подачей свежего раствора из бака. Отработанный раствор собирается в корпусе ограждения и сливается снова в бак. При необходимости увеличения высоты столба жидкости над деталью (при верхнем расположении излучателя на позициях ультразвуковой очистки) над кассетой устанавливают шлюзовые заслонки. Внутристаночная транспортировка деталей осуществляется линейным шаговым перемещением кассет с шагом, равным размеру ячейки.

82

Камеры ультразвуковой очистки при необходимости оснащают механизмами ориентации и фиксации деталей и подъема акустических головок. Движения механизмов камеры увязаны по циклу с движениями механизма подачи. Технологические растворы нагревают электронагревателями, установленными в проходных камерах небольшого объема. Нагреватели включают только при работе насосов подачи растворов. При такой системе потери тепла на радиацию и испарение минимальные, а время прогрева установки составляет всего несколько минут. Внедрение установок позволило уменьшить количество оставшихся загрязнений по сравнению с ручной очисткой в 100-500 раз, значительно сократить трудоемкость операций и затраты на технологические материалы. Улучшены условия труда работников прецизионных цехов и снижена пожароопасность помещений. Высококачественная ультразвуковая очистка прецизионных деталей и узлов повысила точность измерения и сортировки деталей, снизила возврат узлов с испытательных стендов и уменьшила процент аварийного выхода аппаратуры из строя в процессе эксплуатации.

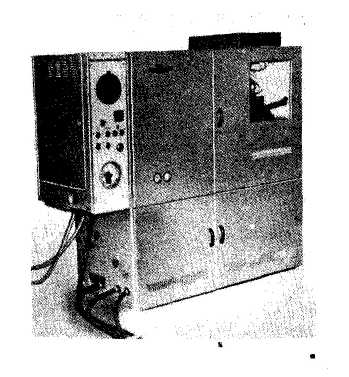

Конструкции установок для очистки деталей во фреонах и его азеот-ропных композициях имеют свои особенности, которые зависят от принятого технологического процесса, количества и расположения акустических преобразователей, степени механизации и автоматизации процесса очистки и ряда других факторов. В настоящее время разработана гамма технологических установок специального и общетехнологического назначения, рассчитанных на очистку прецизионных деталей.

В установках используют как стандартные магнитострикционные преобразователи ПМС-6-22, так и наборы пьезокерамических преобразователей.

В табл. 12 показаны основные технические характеристики установок типа УЗВФ с технологическим процессом очистки в герметической каме-