- •Московский институт стали и сплавов

- •Лабораторная (практическая) работа № 3

- •(Уточнённая и дополненная)

- •3.3 Методы определения упругой деформации рабочей клети

- •3.3.1 Эмпирический метод.

- •3.3.2 Метод нагружения валков клиновым устройством.

- •3.3.3 Расчетный метод.

- •3.4 Оборудование, инструмент, образцы

- •Техническая характеристика стана дуо 210

- •3.5 Порядок проведения работы

- •Обработка исходных данных

- •3.7 Содержание отчета

- •Экспериментальные данные

- •Расчётные данные

- •Данные для определения усилия металла на валки

- •Московский институт стали и сплавов

- •Лабораторная (практическая) работа № 3

Обработка исходных данных

Определение параметров прокатки. Записать данные в таблицу 3.2.

Абсолютное обжатие,

мм:

мм:

Относительное обжатие за проход, εi %:

Суммарное относительное обжатие, εΣ %:

Средняя толщина полосы в очаге деформации, hi ср. мм:

Определение δ:

δ=hB – h10,

где h10 – толщина образца шириной 10 мм;

hB – толщина образцов шириной В=15,20,30,40 мм.

Определение усилия металла на валки при прокатке различных металлов.

Записать данные в таблицу 3.2.

Для оценки уровня усилия металла на валок воспользуемся достаточно простой формулой:

где Рср. – среднее удельное усилие металла на валки, Н/мм2;

bср. – средняя ширина полосы в очаге деформации;

l – длина дуги очага деформации.

Средняя ширина полосы в очаге деформации, bi ср. мм:

Длина дуги очага деформации без учета упругого сплющивания валков, l мм:

где R – радиус рабочих валков.

Определение среднего удельного усилия на валки, Рср. Н/мм2.

Среднее удельное усилие на валки определяется по одной из предлагаемых методик (см. п. 2.3.1 и 2.3.2). Данные расчета записать в таблицу 3.3.

2.3.1 Расчет среднего удельного усилия на валки по методике А.А. Королёва

Для определения Рср. при холодной прокатке без натяжения можно использовать формулу:

где

σ0,2ср. – определяется см. п. 2.4;

εi – относительное обжатие за проход;

где f – коэффициент трения при холодной прокатке полос на сухих (чистых) валках без смазки f=0,085.

2.3.2 Расчет среднего удельного усилия на валки по методике А.И. Целикова

Для определения Рср. можно использовать формулу:

Рср.=

где β=1÷1,15 – коэффициент, учитывающий неравномерность напряженного состояния

(β=1 для очень узких полос, β=1,15 для широких полос), (для лабораторной работы β=1);

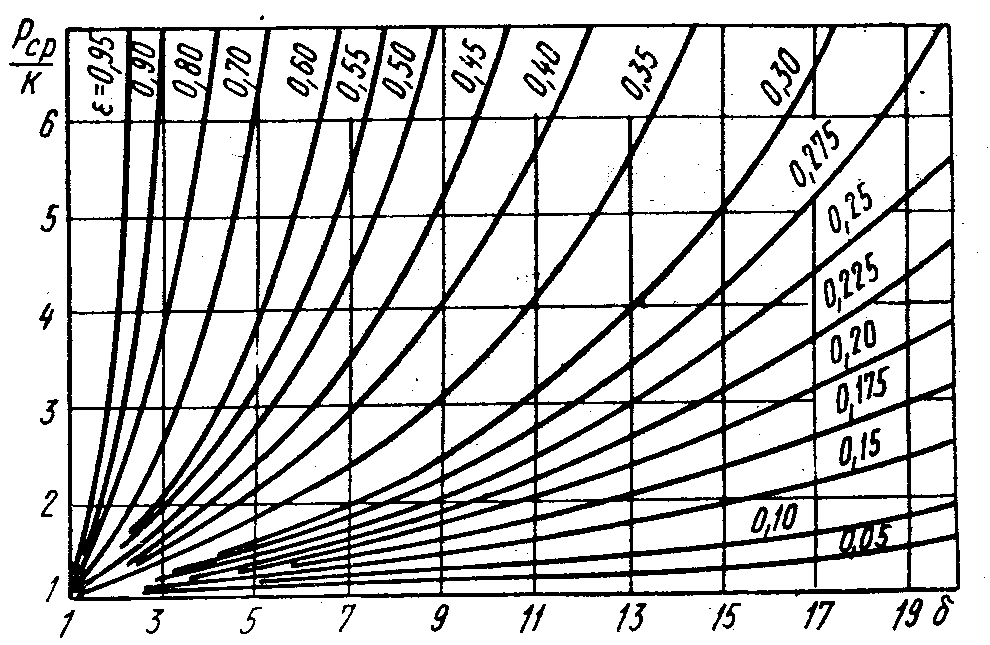

- коэффициент,

учитывающий влияние внешних концов,

определяющийся по графику (рисунок

3.4);

- коэффициент,

учитывающий влияние внешних концов,

определяющийся по графику (рисунок

3.4);

Рисунок 3.4 –

Зависимость параметра

от отношения длины очага деформации l

к средней толщине полосы Hср.

от отношения длины очага деформации l

к средней толщине полосы Hср.

- коэффициент напряженного состояния,

определяющийся по графику (рисунок

3.5).

- коэффициент напряженного состояния,

определяющийся по графику (рисунок

3.5).

Рисунок 3.5 – График для определения отношения Рср/k по А.И. Целикову (ε относительная степень деформации)

где по оси абсцисс:

где l – длина дуги очага деформации;

f – коэффициент трения при прокатке (для холодной прокатки без смазки f=0,08 – 0,1).

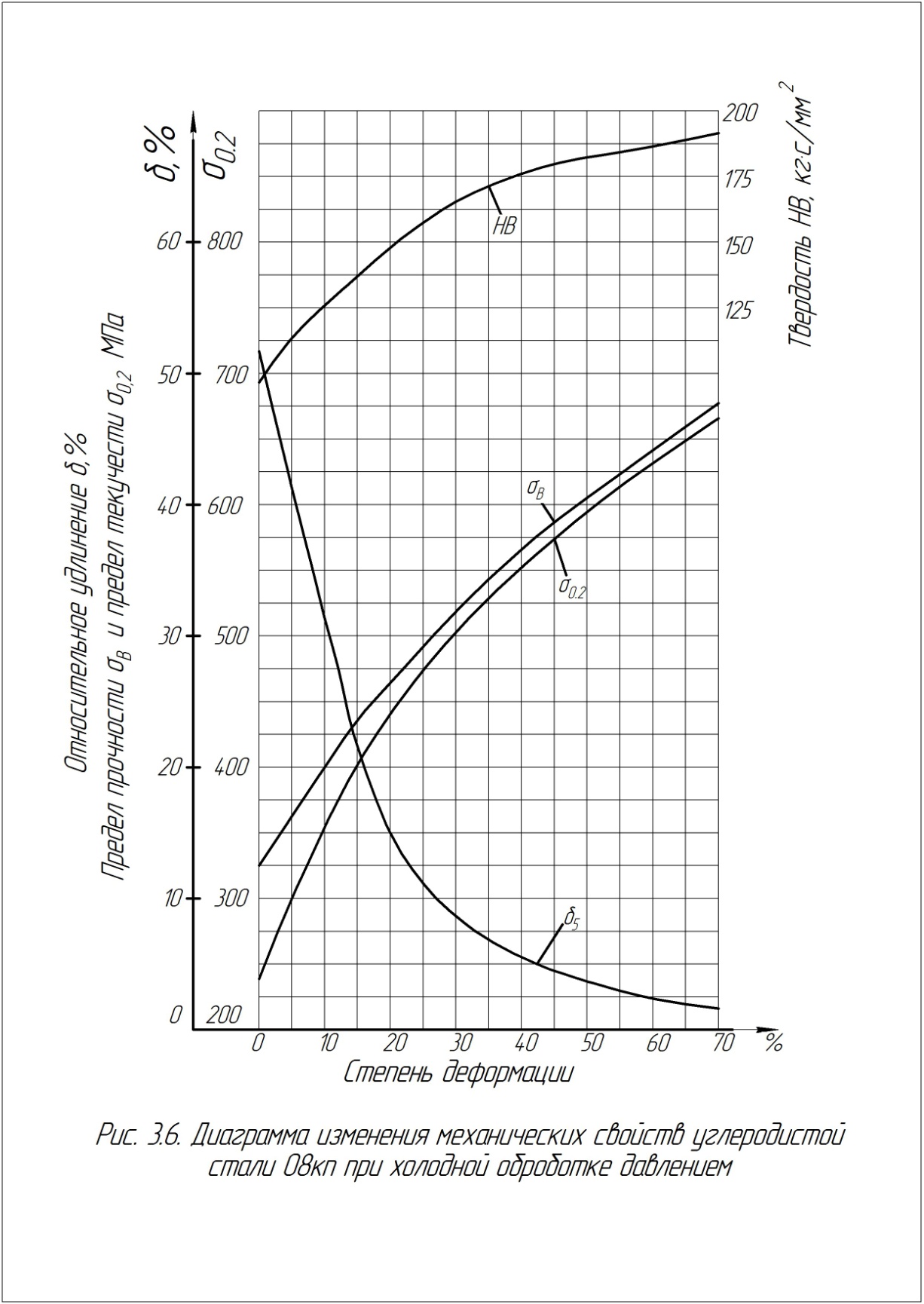

Определение предела текучести σ0,2 до и после обжатия в валках определяется из диаграммы изменения механических свойств (рисунок 3.6).

Данные вносятся в таблицу 3.3.

Определение среднего по очагу предела текучести:

где σ0,2 вх. и σ0,2 вых. – предел текучести на входе и выходе из очага деформации.

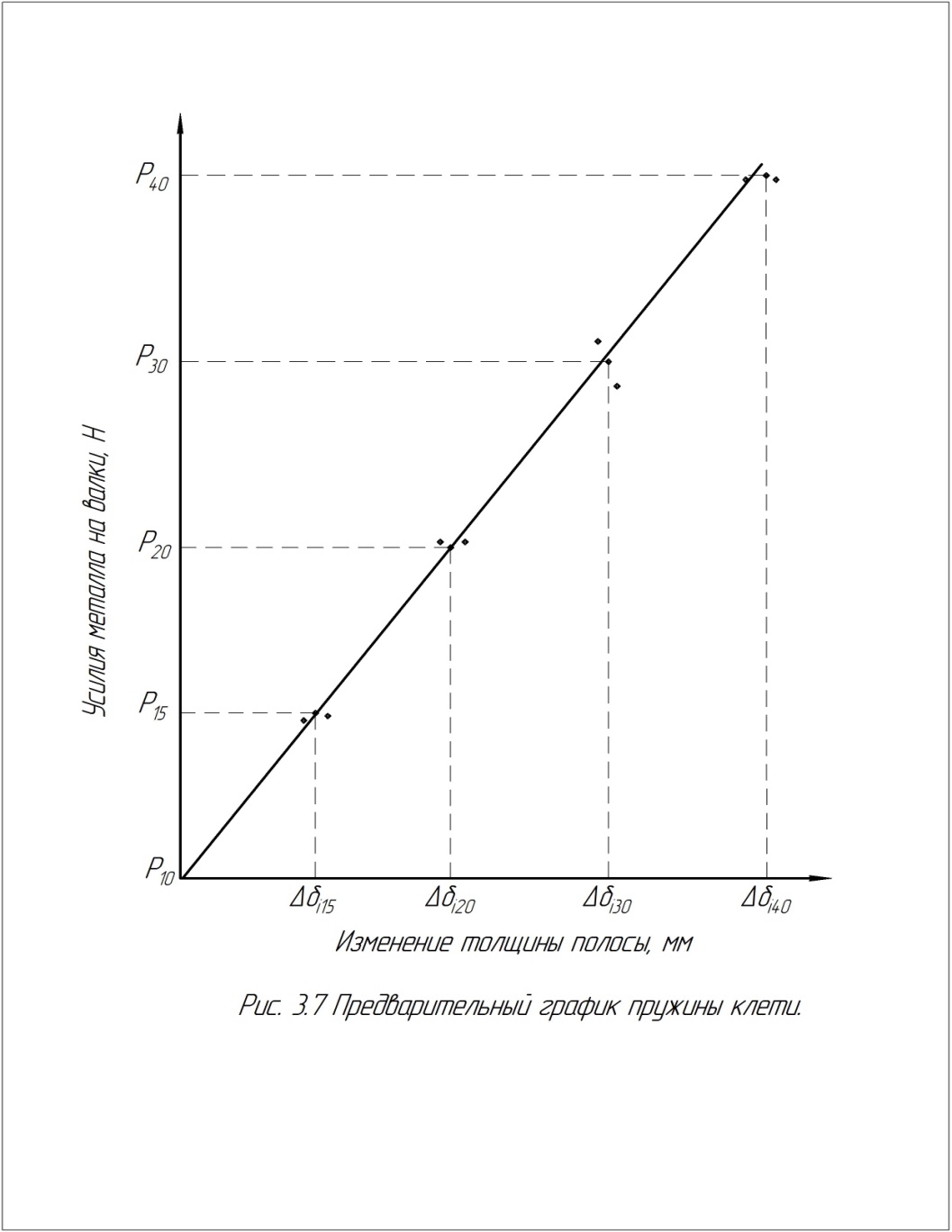

Построение графика пружины рабочей клети (на миллиметровой бумаге).

2.5.1 Определение ∆δВ по формуле:

∆δi В=hB – h10

где hB – расчетная толщина полосы соответствующей ширины, мм.

Данные вносятся в таблицу 3.2.

2.5.2 По данным таблицы 3.2 осуществляем построение предварительного графика пружины клети (см. пример на рисунке 3.7). Если некоторые точки значительно отклоняются от прямой, то надо проверить замеры и расчеты по этим точкам.

2.5.3 На основании предварительного графика (рисунок 3.7) осуществляем построение графика пружины рабочей клети (рисунок 3.1), принимая S1=0.

2.6 Из графика пружины клети (п. 2.5.3) определяем модуль жесткости клети М и угол θ.

Данные вносим в таблицу 3.2.