- •Московский институт стали и сплавов

- •Лабораторная (практическая) работа № 3

- •(Уточнённая и дополненная)

- •3.3 Методы определения упругой деформации рабочей клети

- •3.3.1 Эмпирический метод.

- •3.3.2 Метод нагружения валков клиновым устройством.

- •3.3.3 Расчетный метод.

- •3.4 Оборудование, инструмент, образцы

- •Техническая характеристика стана дуо 210

- •3.5 Порядок проведения работы

- •Обработка исходных данных

- •3.7 Содержание отчета

- •Экспериментальные данные

- •Расчётные данные

- •Данные для определения усилия металла на валки

- •Московский институт стали и сплавов

- •Лабораторная (практическая) работа № 3

3.4 Оборудование, инструмент, образцы

Определение жесткости клети осуществляется путем прокатки на станах образцов прямоугольного сечения из углеродистой стали, имеющих следующие размеры: толщина h0=1,8…2,0 мм; ширина b0=10, 15, 20, 30,40 мм; длина l0=100…120 мм.

Прокатка осуществляется на стане ДУО 210.

Техническая характеристика стана дуо 210

-

Сортамент:

ДУО 210

толщина листа, мм

1–10

ширина листа, мм

до 270

Тип клети:

закрытого типа

Рабочие валки:

длина бочки, мм

310

диаметр бочки, мм

210

частота вращения, об/мин

19

Обжатие за проход, мм

0,1–3

Главный привод:

тип двигателя

переменного тока

мощность, кВт

55

частота вращения, об/мин

1000

общее передаточное число

53

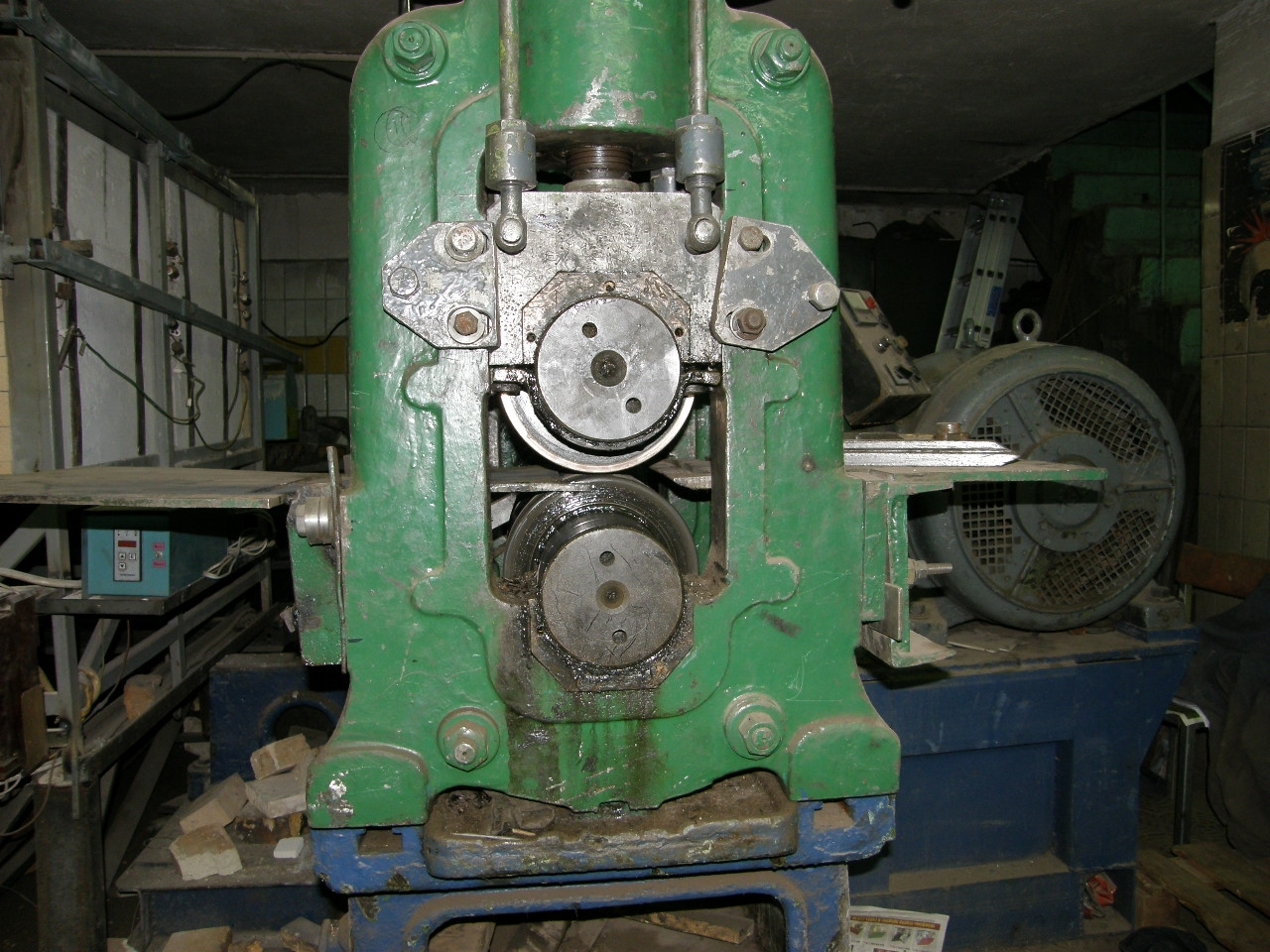

Общий вид стана представлен на рисунках 3.2 и 3.3.

Рисунок 3.2 – Общий вид стана ДУО 210

Рисунок 3.3 – Общий вид стана ДУО 210

3.5 Порядок проведения работы

Прокатка образцов шириной 10, 15, 20, 30, 40 мм осуществляется по следующей схеме:

Прокатка в первом проходе

Устанавливается зазор между валками для первого прохода и проводится прокатка образцов различной ширины на неизменной установке валков (Вариант 1);

Далее уменьшается зазор между валками и проводится прокатка по п. 1.1 (Вариант 2);

Далее уменьшается зазор между валками и проводится прокатка по п. 1.1 (Вариант 3);

Прокатка во втором проходе

Зазор между валками остается равным зазору при прокатке в первом проходе для Варианта 3 и осуществляется прокатка образцов по Варианту 1;

Прокатка образцов по Варианту 2 и 3 проводится в соответствии с п. 1.2 и 1.3;

Прокатка в третьем проходе

Прокатка образцов в третьем проходе проводится в соответствии с п. 1.4 и 1.5.

Нумерация образцов:

N1 – номер варианта 1, 2, 3;

N2 – номер прохода;

0 – исходный;

1, 2, 3 – номер соответствующего прохода.

Измерение образцов до и после каждого прохода производится:

толщина – микрометром (пять измерений);

ширина – штангенциркулем (три измерения).

Все измерения производятся в пределах, отмеченных керновыми отпечатками, что исключает зоны, прокатанные в условиях неустановившегося процесса (заполнение и освобождение очага деформации). Данные занести в таблицу 3.1.

Уточнение экспериментальных данных по толщине.

Построить график hi=ƒ(B) на миллиметровой бумаге. С учетом, что функция hi=ƒ(B) имеет линейный характер вследствие упругой деформации клети, график hi=ƒ(B) не обязательно будет совпадать со значениями, полученными в п. 3. По графику определяется hрасч.. Данные записать в таблицу 3.2 и дальнейшие расчеты в п. 3.6 производить исходя из hрасч..