- •Вопрос 1. Выбор средства измерения для контроля допуска заданного параметра, определение вероятностных ошибок I и II рода при контроле детали, определение достоверности контроля

- •1. Выбор средства измерения

- •1.1 Характеристика неточности изготовления детали

- •1.2 Методы контроля заданного отклонения

- •1.3 Схема контроля с описанием методики измерения

- •1.4 Понятие о точности измерения, источник погрешности, методика определения суммарной погрешности

- •1.5 Выбор средства измерения с позиции

- •2. Оценка достоверности контроля

- •2.1 Понятие о вероятностных ошибках I и II рода,

- •2.2 Оценка достоверности контроля с помощью выбранного средства измерения

- •Вопрос 2. Выбор средства измерения для контроля силы постоянного тока в соответствии с заданными условиями 1. Методы измерения силы постоянного тока

- •2. Грубые погрешности, критерии их исключения

- •3. Проверка предложенной выборки на наличие промахов по критерию Стьюдента и вариационному критерию, и их исключение

- •4. Понятие закона распределения случайной величины

- •5. Построение гистограммы исходных данных

- •6. Характеристика точечных оценок параметров закона распределения и их определение

- •7. Формулировка гипотезы о законе распределения гистограммы

- •8. Задача проверки статистической гипотезы

- •9. Проверка выдвинутой гипотезы о законе распределения исходных данных с доверительной вероятностью 0,95 по критерию Пирсона

- •10. Понятие интервальных оценок, оценка доверительных интервалов

- •11. Оценка погрешности от смещенности

- •12. Определение минимального необходимого количества измерений

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный технический университет» |

Кафедра «Автоматизация производств и управление

транспортными системами»

КУРСОВОЙ ПРОЕКТ

По дисциплине «Прикладная метрология»

СамГТУ 200501.059.001.02

Выполнил: студент гр. 3 МиАТ 5

Проверил: заведующий кафедрой

кандидат технических наук, доцент

Батищева О.М. __________

Реферат

Пояснительная записка содержит 44 стр., 15 рис.; графический материал: 1 лист А3, 3 листа А4.

ТОЧНОСТЬ ИЗМЕРЕНИЯ, СРЕДСТВО ИЗМЕРЕНИЯ, ОТКЛОНЕНИЕ, ДОВЕРИТЕЛЬНЫЙ ИНТЕРВАЛ, ОБЪЕМ ВЫБОРКИ, КОНТРОЛЬ ОТКЛОНЕНИЯ, ТОЧЕЧНЫЕ ОЦЕНКИ, ИНТЕРВАЛЬНЫЕ ОЦЕНКИ, КОНТРОЛЬ ОТКЛОНЕНИЯ, МАТЕМАТИЧЕСКОЕ ОЖИДАНИЕ, ДИСПЕРСИЯ, ГРУБЫЕ ПОГРЕШНОСТИ, ОБЪЕМ ВЫБОРКИ.

В данном курсовом проекте рассмотрены следующие вопросы: 1) Разработка методики контроля торцевого биения. Составление схемы данного контроля и выбор СИ. Определение вероятностных ошибок I и II рода при контроле допуска. 2) Выбор СИ для контроля силы постоянного тока в соответствии с заданными условиями. Определение поправок к показаниям и точности показаний СИ выбранному методу ситуационного моделирования. 3) Статистическая обработка результатов измерений, оценка погрешности от смещенности, определение минимально необходимого объема выборки.

Содержание

Вопрос 1. Выбор средства измерения для контроля допуска заданного параметра, определение вероятностных ошибок I и II рода при контроле детали, определение достоверности контроля……………………………….…………………………………………4 1. Выбор средства измерения …………………………………………………………………………….4 1.1 Характеристика неточности изготовления детали ………………………………………………………………4 1.2 Методы контроля заданного отклонения ………………………………………………………………………...5 1.3 Схема контроля с описанием методики измерения ……………………………………………………………...7 1.4 Понятие о точности измерения, источник погрешности, методика определения суммарной погрешности ………………………………………………...……………………………………………..8 1.5 Выбор средства измерения с позиции обеспечения необходимой точности …………………………………10 1.6 Принцип действия выбранного средства измерения …………………………………………………………...10 2. Оценка достоверности контроля……………………………………………………………………...12 2.1 Понятие о вероятностных ошибках I и II рода причина их возникновения. ………………………………….12 2.2 Оценка достоверности контроля с помощью выбранного средства измерения ……………………………...15 Вопрос 2. Выбор средства измерения для контроля силы постоянного тока в соответствии с заданными условиями ………………………………………………………….. 1. Методы измерения силы постоянного тока ………………………………………………………….17 2. Выбор первоначальной совокупности средства измерения ………………………………………...18 3. Выбор средства измерения по заданной точности и номинальному значению измеряемой величины ………………………………………………...…………………………………..21 4. Функциональная схема средства измерения, описание принципа его работы, анализ источников дополнительной погрешности……………………………………………………...23 5. Определение поправок к показаниям средства измерения и точности показаний методом ситуационного моделирования ………………………………………………...………………...............24 Вопрос 3. Статистическая обработка результатов измерений, оценка погрешности от смещенности, определение минимального необходимого объема выборки…………………27 1. Характеристика многократных измерений, цель статистической обработки данных при многократных измерениях ………………………………………………...……………………...............27 2. Грубые погрешности, критерии их исключения …...………………………………………................28 3. Проверка предложенной выборки на наличие промахов по критерию Стьюдента и вариационному критерию, их исключение …...………………………………………………………….29 4. Понятие закона распределения …...…………………………………………...……………………….32 5. Построение гистограммы исходных данных …...……………………………………………………..33 6. Характеристика точечных оценок параметров закона распределения и их определение…………..35 7. Формулировка гипотезы о законе распределения гистограммы …...………………………………...36 8. Задача проверки статистической гипотезы …...………………………………………………………..37 9. Проверка выдвинутой гипотезы о законе распределения исходных данных с доверительной вероятностью 0,95 по критерию Пирсона …...………………………………………….39 10. Понятие интервальных оценок, оценка доверительных интервалов …...…………………………..41 11. Оценка погрешности от смещенности …...…………………………………………………………...42 12. Определение минимального необходимого количества измерений …...…………………………...42 Список источников……………...………………………………………………………………...43

Вопрос 1. Выбор средства измерения для контроля допуска заданного параметра, определение вероятностных ошибок I и II рода при контроле детали, определение достоверности контроля

1. Выбор средства измерения

1.1 Характеристика неточности изготовления детали

Точность – это степень приближения фактического размера к размеру, указанному на чертеже детали. Чем ближе эти размеры, тем выше достигнутая точность. Но получить высокую точность даже после самой тщательной механической обработки детали не так-то легко, а получить абсолютную, идеальную точность вообще невозможно в следствии наличии различных погрешностей.

Во-первых, само оборудование, на котором производится изготовление детали, имеет неточности, передающиеся на обрабатываемую деталь. Во-вторых, инструмент, изнашиваясь в процессе работы, приводит к отклонению от заданных размеров. В-третьих, обрабатываемая деталь в процессе обработки может деформироваться. В-четвертых, происходят ошибки в измерениях из-за неточности измерительного инструмента, такие как влияния, на него температуры, неприемлемых условий хранения инструмента или же из-за неправильного пользования им. Поэтому, даже если измерительный прибор показывает абсолютно точный размер, действительный размер отличается на величину ошибки изготовления самого прибора. В-пятых, допускаются ошибки самим рабочим и т. д.

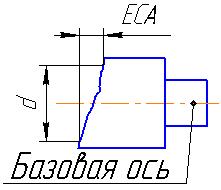

Торцовое биение – разность ЕСА наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной к базовой оси (рисунок 1.1).

Рисунок 1.1 Торцевое биение

Допуск торцевого биения – наибольшее допускаемое значение торцового биения.

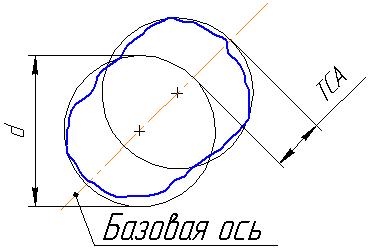

Поле допуска торцевого биения – область на боковой поверхности цилиндра, диаметр которого равен заданному или любому (в том числе и наибольшему) диаметру торцовой поверхности, а ось совпадает с базовой осью, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску торцового биения Т, и перпендикулярными базовой оси (рисунок 1.2).

Рисунок 1.2 Поле допуска торцевого биения

1.2 Методы контроля заданного отклонения

Методы контроля подразделяют на ручные и автоматические. При ручных методах контроля производят отбор пробы (сырья, полупродукта или продукта выработки), ее химический анализ и вычисление результатов анализа. Эти методы (ручные) часто требуют продолжительного времени, за которое может произойти глубокое нарушение режима. Автоматические методы позволяют вести контроль не периодически (как ручные), а непрерывно. Автоматические приборы не только регистрируют показатели, но и сигнализируют об отклонениях измеряемого параметра от заданного значения. Большое преимущество автоматических методов контроля заключается в том, что они дают возможность регистрировать показания приборов на значительном расстоянии (дистанционное), например, на специальном контрольном пункте.

Отклонение качества продукции от заданных параметров происходит, как правило, в худшую сторону и имеет общие и частные отклонения.

Общие отклонения качества – это моральный износ, физическое и моральное старение продукции, то есть потеря первоначальных свойств при эксплуатации и хранении. В практической деятельности технологи отслеживают процесс потери свойств качества, измеряют и оценивают результаты изменений. Для того чтобы замедлить процесс физического старения, устанавливаются благоприятные эксплуатационные режимы и условия хранения, используются различные профилактические меры по техническому обслуживанию и текущему ремонту. Если ухудшение качества переходит за пределы допустимых значений, проводится капитальный ремонт.

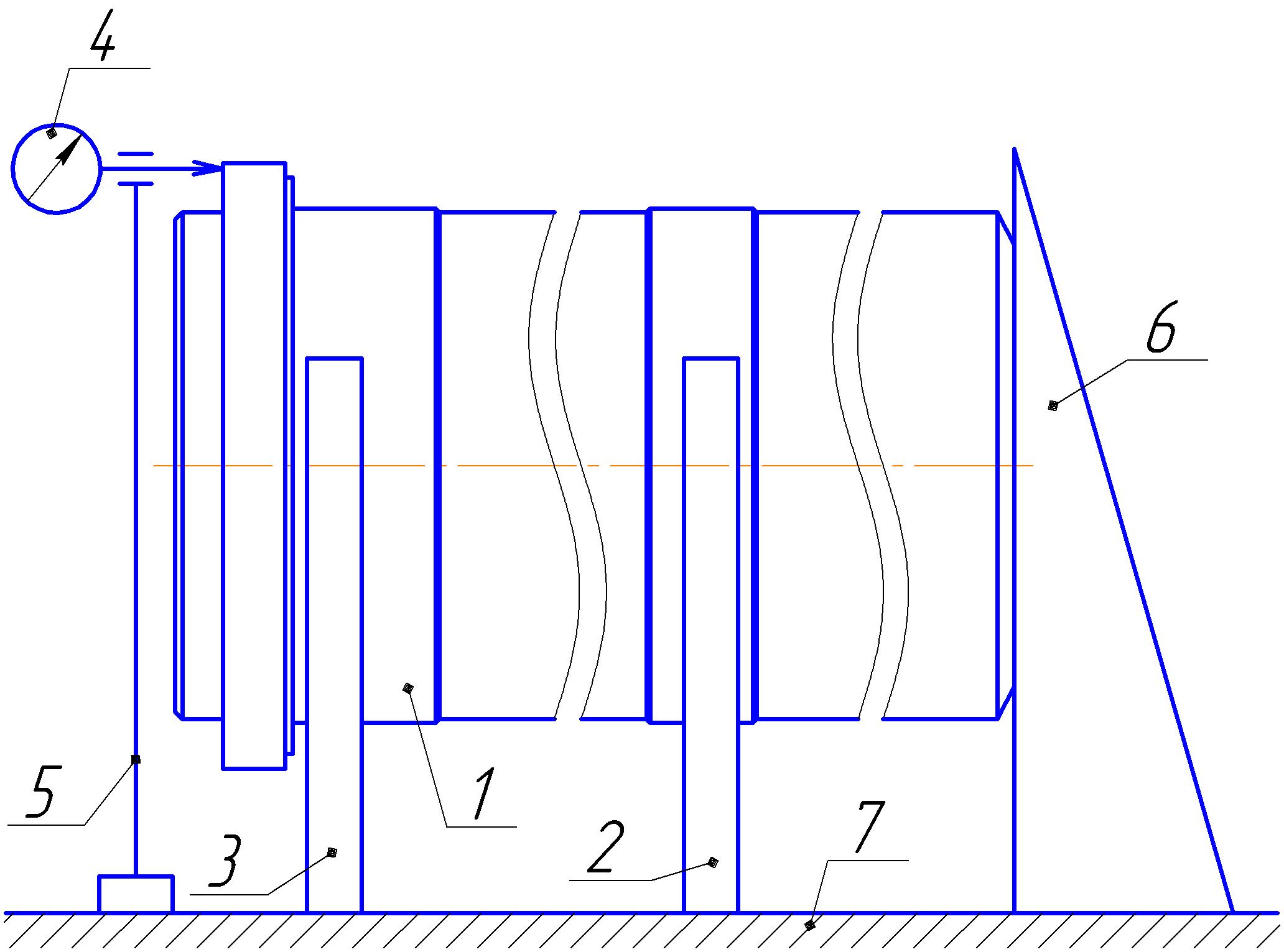

Провести контроль торцевого биения можно провести следующими способами (рисунок 1.3 и рисунок 1.4):

На призмах (рисунок 1.3):

Рисунок 1.3 Схема контроля торцового биения на призмах:

1 – деталь; 2 – призма; 3 – призма; 4 – индикатор; 5 – штатив; 6 – упор; 7 – плита

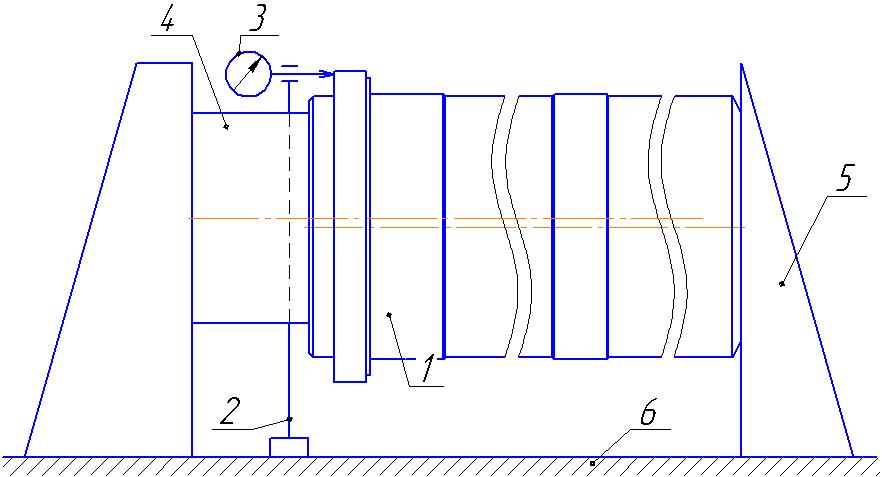

На скалке (рисунок 1.4):

Рисунок 1.4 Схема контроля торцового биения на скалке:

1 – деталь; 2 – штатив; 3 – индикатор; 4 – скалка; 5 – упор; 6 – плита

Частные отклонения качества от установленных требований очень разнообразны и имеют уже не экономическую и техническую природу, а определяются внешними условиями: нарушениями правил эксплуатации, ошибками разработчиков и изготовителей, нарушениями производственной дисциплины, дефектами оборудования, с помощью которого изготавливается и используется продукция, и т. д. Частные отклонения качества случайны. Время их появления можно ожидать только с определенной степенью вероятности.