- •Введение

- •Глава 1. Состав и свойства казеина

- •1.1. Физико-химические свойства

- •1.2 Фракционный состав

- •Глава 2. Сырье, применяемое для производства казеина

- •Глава 3. Процесс образования сгустка

- •3.1. Виды казеиновых продуктов

- •3.2. Кислотная коагуляция

- •3.3. Сычужная коагуляция

- •3.4. Синерезис

- •Глава 4. Схемы технологических процессов производства казеина

- •4.1 Технология кислотного казеина

- •6. Промывные емкости. 7. Теплообменник для пастеризации и нагрева промывной воды. 8. Гранулятор. 9. Сушилка кипящего слоя.

- •4.2 Технология сычужного казеина

- •4.3. Биологически осажденный казеин

- •5. Производство растворимых форм казеинсодержащих продуктов

- •5.1. Получение казеинатов

- •5.2 Получение копреципитатов

- •Глава 6. Оборудование для производства казеина

- •6.1 Оборудование для производства казеина-сырца

- •Глава 7. Повышение эффективности производства казеина

- •7.1 Энергосбережение при производстве казеина

- •7.2. Повышение экономической эффективности производства казеина

- •7.3. Использование молочной сыворотки в рационах кормления свиней

- •Заключение

- •Литература

- •Приложения Тематическая документация

- •Казеин кислотный ту by 100098867.201 – 2006

- •Копреципитаты пищевые растворимые ту рб 00028493.408-95

- •Сыворотки казеиновые кормовые ту by 100098867.202 – 2006

- •Микробиологические показатели сывороток

- •Документация по методам контроля

- •Выдержки из стандарта кодекса для пищевых продуктов, содержащих казеин

- •1 Сфера действия

- •2. Описание

- •3 Основной состав и показатели качества

- •Выдержки из стандарта кодекса для сыворотки сухой (порошкообразной)

- •1 Сфера действия

- •2. Описание

- •3 Основной состав и показатели качества

- •Документация по методам контроля согласно стандарта кодекса для пищевых продуктов

6. Промывные емкости. 7. Теплообменник для пастеризации и нагрева промывной воды. 8. Гранулятор. 9. Сушилка кипящего слоя.

Обезжиренное молоко поступает из емкости для его хранения в пластинчатый подогреватель и нагревается до температуры 25‑30ºС. Процесс осаждения казеина начинается со смешивания обезжиренного молока с коагулянтом в коагуляционной емкости и достижения в ней активной кислотности рН 4,4-4,6. Величина рН регулируется автоматически путем добавления дозирующим насосом раствора соляной кислоты к воде. На приготовление раствора используется 10…12 г 10% кислоты из расчета на 1 л обезжиренного молока. Далее полученная смесь подается в трубчатый подогреватель-коагулятор, где происходит формирование зерен при температуре 45-48ºС и выдержке 1-1,5 мин. Затем казеиновые зерна направляются в I декантер, где происходит отделение сыворотки.

После декантера казеиновые зерна поступают на трехкратную промывку с повторным использованием промывной воды. Сначала вода подается в третью емкость, оттуда – во вторую, затем – в первую. Воду для промывки подкисляют 1,0-1,5 г 10% соляной кислоты на 1 л воды. В первой промывочной емкости зерна казеина промываются около 15 мин при температуре 70-73 ºС и рН 3,9-4,4. Из первой промывочной емкости казеин направляется во вторую емкость через лотковый ситовый отделитель промывной воды. Поступающая во вторую емкость вода (рН 3,9-4,4) с помощью инжектора подогревается до температуры 85-90ºС, и казеиновые зерна пастеризуются при температуре 82-85ºС и выдержке 15 с. Если температура пастеризации не достигается, зерна возвращаются во вторую промывочную емкость для повторной пастеризации. Дополнительная пастеризация казеина в зерне применяется лишь в случае особой на то необходимости, иначе в этой емкости осуществляется простая промывка при умеренной температуре.

Из второй промывочной емкости казеин направляется в третью емкость через лотковый ситовый отделитель промывной воды, где он охлаждается водой с кислотностью рН 4,7-5,2 до температуры 32-35ºС. Из третьей емкости казеин поступает на II декантер, где происходит окончательное отделение влаги, после чего ее массовая доля в казеине-сырце составляет 48±3%.

Вода из первой емкости после промывки направляется на очистку от частиц казеина в III декантер. Собранный казеин ссыпается во вторую емкость. Для более полного извлечения белковой пыли широко используются специальные сепараторы-очистители, которые обеспечивают дополнительную очистку от белка сыворотки и промывной воды.

Казеиновые зерна после декантера II направляются в зерноформовочный аппарат. После аппарата зерна размером 2-5 мм подаются на сушку. Сушка производится при температуре кипящего слоя 45-55ºС. Температура подаваемого воздуха 110-130ºС. Высушенные мелкие казеиновые зерна попадают в циклон и пневмотранспортом подаются в бункер для хранения перед последующей фасовкой. Крупные казеиновые зерна попадают в мельницу-дробилку, где происходит их помол до 2-3 мм, затем они пневмотранспортом подаются в бункер для фасовки.

4.2 Технология сычужного казеина

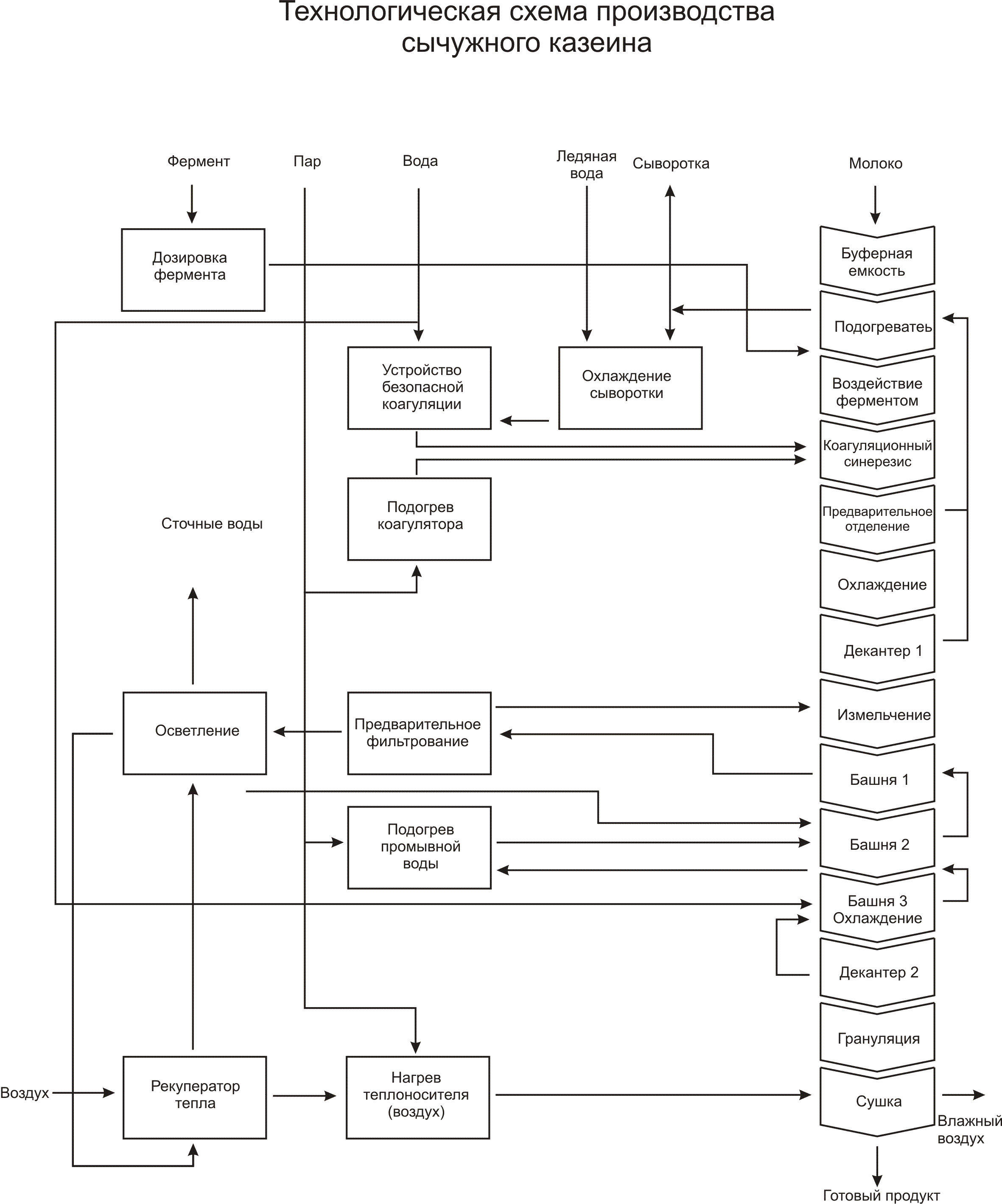

В целом, технология производства ферментированного казеина (рис. 7) схожа с технологией производства кислотного казеина, однако в ней присутствуют некоторые отличия, обусловленные особенностями температурных режимов и величинами кислотности, характерными для производства этого продукта.

Рис. 7. Схема производства казеина сычужного

При выработке сычужного казеина обезжиренное молоко пастеризуют при 72 ºС с последующей выдержкой в течение 15-20 секунд. Далее его перекачивают в сырную ванну. Охлаждение молока до 30…31 ºС производят либо в потоке, либо непосредственно в ванне. Заполнение резервуаров должно происходить как можно быстрее, тоже касается и опорожнения резервуаров. Причина этого заключается в том, что условия коагуляции являются оптимальными для развития молочно-кислых бактерий, интенсивное размножение которых может вызвать существенное снижение рН. Кислотность обезжиренного молока на этой стадии производства ни в коем случае не должна быть ниже рН 6,5, иначе произойдет формирование резинистого сгустка.

В подготовленное таким образом сырье добавляют сычужный фермент и хлористый кальций, после чего оставляют на 5-15 мин для формирования сгустка. Далее начинают медленное перемешивание образовавшегося сгустка. Постепенно, для активизации процесса синерезиса, перемешивание ускоряют. При этом производится кратковременный нагрев сгустка до температуры 46…48 ºС. Для предотвращения образования поверхностного слоя на частицах казеина, перед декантированием его охлаждают до 38…40 ºС. Иногда проводят инактивацию фермента – при постоянном перемешивании сгусток нагревают до 60ºС и выдерживают в сырной ванне в течение 30 минут. После отделения сыворотки для удаления остатков сывороточных белков, лактозы и солей сгусток дважды или трижды промывают водой. После отделения воды казеин дополнительно обезвоживают на ситах, прессах или центрифугах. Сушат казеин горячим воздухом до содержания влаги не более 12%. Получаемый казеин должен иметь белый или светло-желтый цвет. Усиление цвета указывает на погрешности в технологии и может быть вызвано повышенным содержанием лактозы в сгустке.

Первоначально технология производства сычужного казеина была реализована в ваннах на базе периодического процесса (рис. 8), но к настоящему времени разработана технология непрерывного производства. Такие линии схожи с линями по производству кислотного казеина и включают две промывные ёмкости, две центрифуги (декантера), на которых сгусток эффективно обезвоживается, сепараторы-очистители. Последняя центрифуга обеспечивает жесткий режим обезвоживания до 43…45% влаги в сгустке. Обезвоженный сгусток попадает в сушилку кипящего слоя, после которой направляется в бункер для равномерного распределения остаточной влаги. Для обеспечения непрерывного режима работы линии на предприятиях устанавливают несколько ванн для получения исходного сгустка.

Количество стадий промывки зависит от требований покупателя готового продукта, но две стадии являются минимумом. Свежая вода подается только на последнюю промывку, на промежуточных промывках используются промывные воды предыдущей стадии. После сушки казеин измельчают до требуемого размера частиц.

Рис 8. Схема технологического процесса производства сычужного казеина

1. Танк для обезжиренного молока. 2. Насос центробежный. 3. Теплообменник. 4. Ванна сырная. 5. Наос для сырного зерна. 6. Отделитель сыворотки. 7. Ленточный пресс для отделения остаточной влаги. 8. Сушилка кипящего слоя.

Сычужный казеин используется при производстве пластмасс (галалита – полимера сычужного казеина и формальдегида, синтетического полимера ланитала). Несмотря на серьезную конкуренцию со стороны современных полимерных пластмасс, спрос на сычужный казеин сохраняется. Небольшие объемы сычужного казеина используются для получения плавленых сыров со способностью к повторной переплавке (например, в пицце или чизбургерах). Тем не менее, на мировом рынке доминирует кислотный казеин.