- •Введение

- •Глава 1. Состав и свойства казеина

- •1.1. Физико-химические свойства

- •1.2 Фракционный состав

- •Глава 2. Сырье, применяемое для производства казеина

- •Глава 3. Процесс образования сгустка

- •3.1. Виды казеиновых продуктов

- •3.2. Кислотная коагуляция

- •3.3. Сычужная коагуляция

- •3.4. Синерезис

- •Глава 4. Схемы технологических процессов производства казеина

- •4.1 Технология кислотного казеина

- •6. Промывные емкости. 7. Теплообменник для пастеризации и нагрева промывной воды. 8. Гранулятор. 9. Сушилка кипящего слоя.

- •4.2 Технология сычужного казеина

- •4.3. Биологически осажденный казеин

- •5. Производство растворимых форм казеинсодержащих продуктов

- •5.1. Получение казеинатов

- •5.2 Получение копреципитатов

- •Глава 6. Оборудование для производства казеина

- •6.1 Оборудование для производства казеина-сырца

- •Глава 7. Повышение эффективности производства казеина

- •7.1 Энергосбережение при производстве казеина

- •7.2. Повышение экономической эффективности производства казеина

- •7.3. Использование молочной сыворотки в рационах кормления свиней

- •Заключение

- •Литература

- •Приложения Тематическая документация

- •Казеин кислотный ту by 100098867.201 – 2006

- •Копреципитаты пищевые растворимые ту рб 00028493.408-95

- •Сыворотки казеиновые кормовые ту by 100098867.202 – 2006

- •Микробиологические показатели сывороток

- •Документация по методам контроля

- •Выдержки из стандарта кодекса для пищевых продуктов, содержащих казеин

- •1 Сфера действия

- •2. Описание

- •3 Основной состав и показатели качества

- •Выдержки из стандарта кодекса для сыворотки сухой (порошкообразной)

- •1 Сфера действия

- •2. Описание

- •3 Основной состав и показатели качества

- •Документация по методам контроля согласно стандарта кодекса для пищевых продуктов

3.4. Синерезис

Синерезис – (от греч. synairesis – сжатие, уменьшение) – характерное уменьшение объема студней и гелей (в том числе и коллоидных растворов белка), сопровождающееся отделением жидкости, находящейся в промежутках пространственной структуры. Динамика процесса обусловлена силами межмолекулярного взаимодействия. Получение казеинового сгустка сопровождается образованием пространственной пористой структуры, заключающей в свои поры сыворотку. При производстве казеина сыворотка из этих пор должна быть удалена. Для этого используется эффект синерезиса. Этот процесс является весьма чувствительным к температуре, интенсивность его существенно падает с уменьшением температуры. Для казеинового сгустка он прекращается при температуре менее 16ºС. Таким образом, чем выше температура проведения процесса и больше продолжительность его проведения, тем более эффективным будет синерезис. Интенсификация синерезиса достигается перемешиванием или разрезанием сгустка.

При производстве казеина необходимо учитывать его тип. В сгустке сычужного казеина частицы теснее связаны, поэтому его можно нагревать слабее. Кроме этого, существуют технологические ограничения на температуру синерезиса, связанные с возможной пластификацией казеина. Для ферментированного казеина процесс начинается с 38…40ºС, для кислотного с 48ºС. В случае пластификации казеина возникают трудности с промывкой сгустка и отделением остаточной влаги. Замечено, что явление синерезиса ярче проявляется в сгустках, полученных при ферментативной коагуляции, чем в сгустках, полученных при кислотной коагуляции.

Вместе с тем, форсирование процесса синерезиса жесткими температурными режимами и интенсивной механической обработкой часто приводит к обратному эффекту. Это связано с образованием плотного поверхностного слоя на хлопьях сгустка, который препятствует дальнейшему отделению сыворотки и последующей промывке, что неизбежно отрицательно сказывается на качестве конечного продукта.

При синерезисе наблюдается деминерализация сгустка, так как большинство солей химически не связаны с казеином, а растворены в удаляемой сыворотке. Процесс синерезиса изучен еще недостаточно и закономерности его полностью не установлены. В существующей теоретической зависимости (1), описывающей кинетику синерезиса

![]() ,

(1)

,

(1)

где t – продолжительность синерезиса; Vt – объем сыворотки за период синерезиса t; Vk – максимальный объем сыворотки в конце синерезиса; K – коэффициент, зависящий от физико-химических свойств казеинового сгустка,

коэффициент K установить с достаточной точностью весьма трудно. Поэтому в настоящее время проблема выделения сыворотки при обработке сгустка решается главным образом экспериментальным путём.

Глава 4. Схемы технологических процессов производства казеина

4.1 Технология кислотного казеина

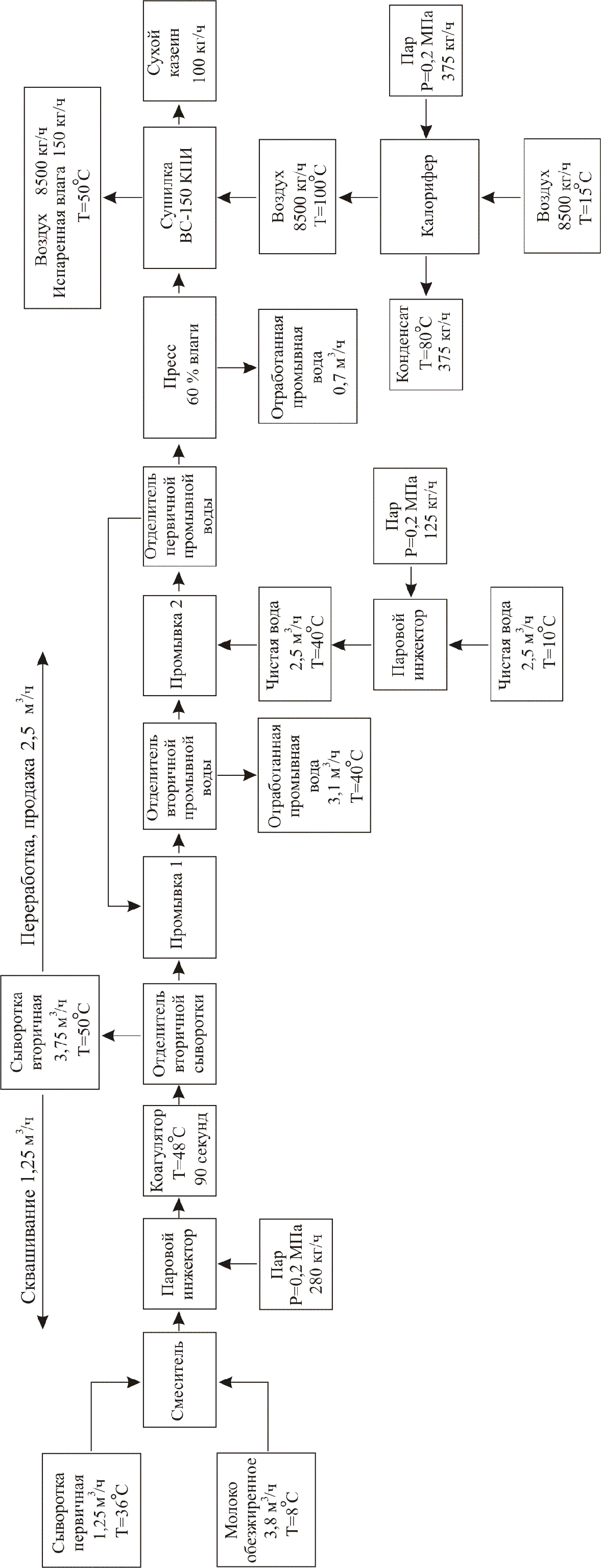

Технологический процесс производства кислотного казеина направлен на получение продукта, установленного стандартами качества. При этом должны быть обеспечены оптимальные режимы работы оборудования, с целью получения максимального выхода готового продукта при минимальных издержках. В настоящее время практически используется только схема непрерывного производства (рис. 4).

Рис.

4. Схема производства казеина кислотного

Рис.

4. Схема производства казеина кислотного

В зависимости от используемого коагулянта и располагаемого оборудования аппаратурное оформление технологического процесса может значительно различаться. На текущий момент в стране основным коагулянтом является сквашенная молочная сыворотка. Наиболее распространенным оборудованием для производства технического казеина является поточно-механизированная линия типа Я9-ОКЛ, дооснащенная ленточным прессом Р3-ООК и сушилкой ВС-150-КПИ либо их аналогами (рис. 5).

Технологический процесс выглядит следующим образом. В смеситель подаются сквашенная сыворотка с кислотностью 200…250ºТ и обезжиренное молоко. Кислотность смеси поддерживают на уровне рН 4,5…4,6. Затем в паровом инжекторе смесь нагревают до температуры коагуляции и подают в выдерживатель. Выдерживатель представляет собой свернутую в цилиндрическую спираль трубу. Сечение и длина трубы подобраны таким образом, что для формирования зёрен казеина, обеспечивается нахождение в ней образовавшегося сгустка с сывороткой в течение 1,5…2,0 мин. Далее суспензия казеиновых зёрен направляется в барабанный отделитель сыворотки, где происходит ее отделение. Сыворотка поступает через приемный резервуар в ёмкость для хранения.

Казеиновое зерно поступает на двукратную промывку, причем чистая вода используется лишь при второй промывке. В первой промывочной емкости зерно казеина промывается водой, использованной для вторичной промывки. Время промывки определяется конструктивно объемом промывных емкостей. Расход массы промывной воды по отношению к массе перерабатываемого обезжиренного молока составляет (80±10)%. Из первой емкости по трубе самотеком через лотковый отделитель промывной воды казеиновый сгусток направляется во вторую промывочную ёмкость. Промывную воду перед спуском в канализацию пропускают через устройство для улавливания белковой пыли. Собранную белковую пыль после самопрессования используют вместе с казеином-сырцом. Во второй промывной емкости казеин промывается чистой водой при температуре 45±5ºC и рН 3,9±0,5, после чего продукт направляется в отделитель сгустка барабанного типа. Подготовку промывной воды, используемой для промывки казеинового зерна, производят на специальной установке, включенной в комплект линии. Отработанная промывная вода насосом направляется в первую промывочную емкость. Казеиновое зерно, после отделения воды, направляется на ленточный пресс, где происходит дальнейшее обезвоживание зерен до массовой доли влаги в казеине-сырце (62±3)%.

Подача продукта на сушилку осуществляется норией из бункера-накопителя, оборудованного ворошителем. Перед сушкой казеин-сырец измельчают на грануляторе, входящем в комплект сушилки. Сушку казеина производят на сушилке непрерывного действия типа ВС-150-КПИ. Процесс осуществляют согласно техническому описанию и инструкции по эксплуатации на указанное оборудование. Крупные казеиновые зерна пневмотранспортом подаются в бункер для фасовки. Мелкая фракция сухого казеина вместе с отходящим воздухом попадает в прямоточный пылеуловитель и собирается в отдельный мешок.

Для получения казеина кислотного молотого помол зёрен проводится на соответствующем оборудовании дробильного типа.

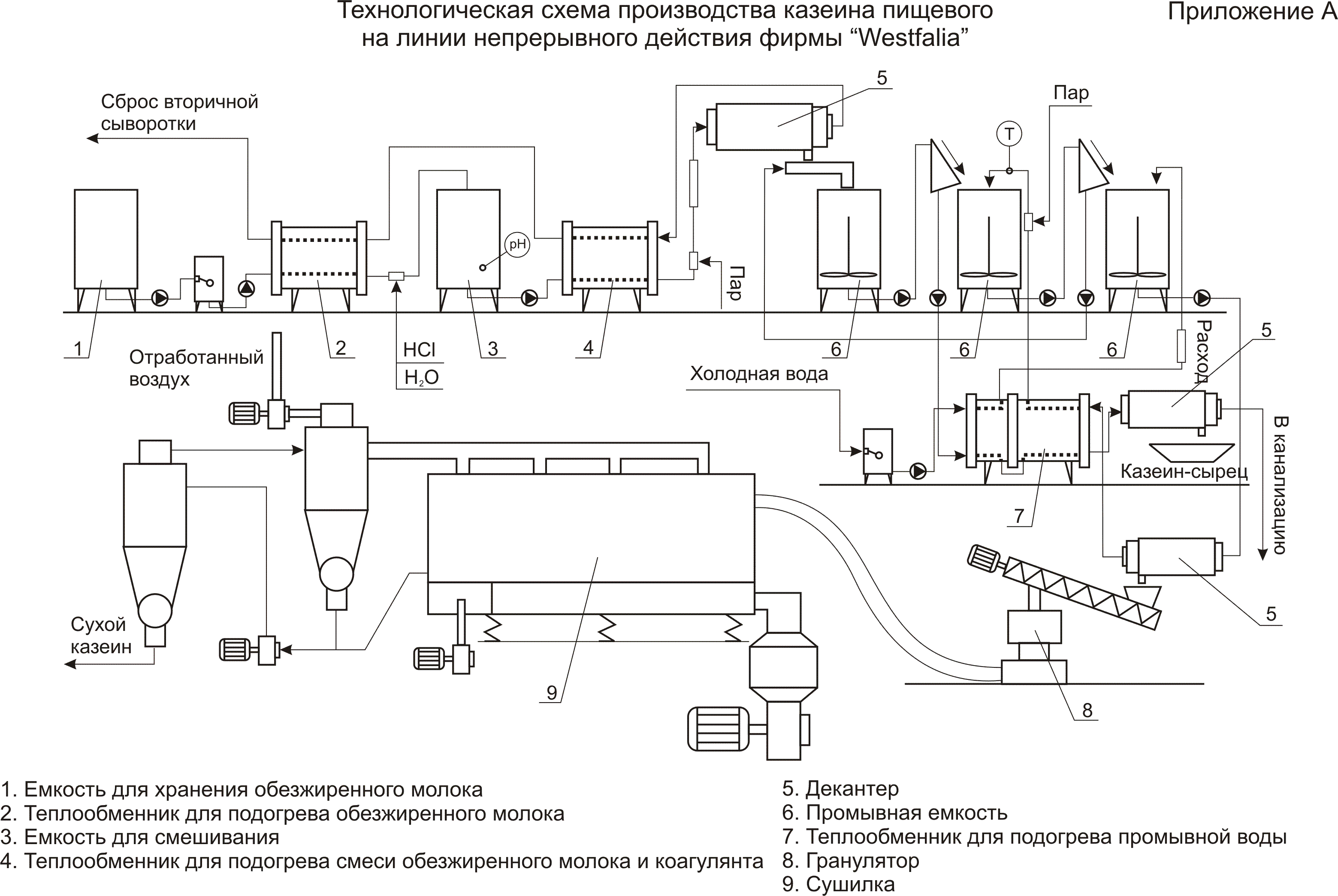

Несколько по иному выглядит процесс производства казеина с использованием в качестве коагулянта неорганических минеральных кислот (соляной, серной или фосфорной) либо чистых органических кислот (молочной, уксусной, лимонной) и при наличии декантеров и рекуперативных теплообменников (рис. 6).

Рис.6. Схема технологической линии производства кислотного казеина непрерывным способом с использованием декантеров

1. Емкость для хранения обезжиренного молока. 2. Теплообменник для подогрева обезжиренного молока. 3. Емкость для смешивания. 4. Теплообменник для подогрева смеси обезжиренного молока и коагулянта. 5. Декантеры.