- •Введение

- •Глава 1. Состав и свойства казеина

- •1.1. Физико-химические свойства

- •1.2 Фракционный состав

- •Глава 2. Сырье, применяемое для производства казеина

- •Глава 3. Процесс образования сгустка

- •3.1. Виды казеиновых продуктов

- •3.2. Кислотная коагуляция

- •3.3. Сычужная коагуляция

- •3.4. Синерезис

- •Глава 4. Схемы технологических процессов производства казеина

- •4.1 Технология кислотного казеина

- •6. Промывные емкости. 7. Теплообменник для пастеризации и нагрева промывной воды. 8. Гранулятор. 9. Сушилка кипящего слоя.

- •4.2 Технология сычужного казеина

- •4.3. Биологически осажденный казеин

- •5. Производство растворимых форм казеинсодержащих продуктов

- •5.1. Получение казеинатов

- •5.2 Получение копреципитатов

- •Глава 6. Оборудование для производства казеина

- •6.1 Оборудование для производства казеина-сырца

- •Глава 7. Повышение эффективности производства казеина

- •7.1 Энергосбережение при производстве казеина

- •7.2. Повышение экономической эффективности производства казеина

- •7.3. Использование молочной сыворотки в рационах кормления свиней

- •Заключение

- •Литература

- •Приложения Тематическая документация

- •Казеин кислотный ту by 100098867.201 – 2006

- •Копреципитаты пищевые растворимые ту рб 00028493.408-95

- •Сыворотки казеиновые кормовые ту by 100098867.202 – 2006

- •Микробиологические показатели сывороток

- •Документация по методам контроля

- •Выдержки из стандарта кодекса для пищевых продуктов, содержащих казеин

- •1 Сфера действия

- •2. Описание

- •3 Основной состав и показатели качества

- •Выдержки из стандарта кодекса для сыворотки сухой (порошкообразной)

- •1 Сфера действия

- •2. Описание

- •3 Основной состав и показатели качества

- •Документация по методам контроля согласно стандарта кодекса для пищевых продуктов

Глава 6. Оборудование для производства казеина

В настоящее время выработка казеина производится на поточных линиях с использование непрерывной технологии производства. Оборудование для проведения процесса можно разделить на две группы: оборудование для получения и обработки сгустка и оборудование для сушки.

6.1 Оборудование для производства казеина-сырца

В республике широко представлены модификации линий производства казеина Я9-ОКЛ, Я23-ОК-2Л и В2-ОКЛ (рис. 10). Это оборудование предназначено для получения непрерывным способом молочно-кислотного казеина-сырца из охлажденного обезжиренного молока с применением в качестве коагулянта кислой молочной сыворотки.

Оборудование обеспечивает выполнение следующих операций:

дозирование и смешивание кислой сыворотки и обезжиренного молока;

нагревание и выдерживание смеси до образования сгустка;

отделение сгустка от сыворотки;

двухразовую промывку казеинового сгустка;

приготовление раствора серной кислоты;

приготовление подкисленной подогретой промывной воды.

Оборудование давно эксплуатируется на предприятиях молочной промышленности. Оно надежно работает в наших производственных условиях. Основными узлами этого оборудования являются: узел смешивания, паровой инжектор, выдерживатель, отделители сыворотки и промывной воды, две промывные емкости с мешалками, узел подкисления промывной воды.

На основе линии этого типа были созданы поточно-механизированные производства и других видов казеинсодержащих продуктов: казеинов (пищевого, пищевого ферментированного, для пищевых продуктов, особых кондиций), молочно-белкового полуфабриката, копреципитата-сырца.

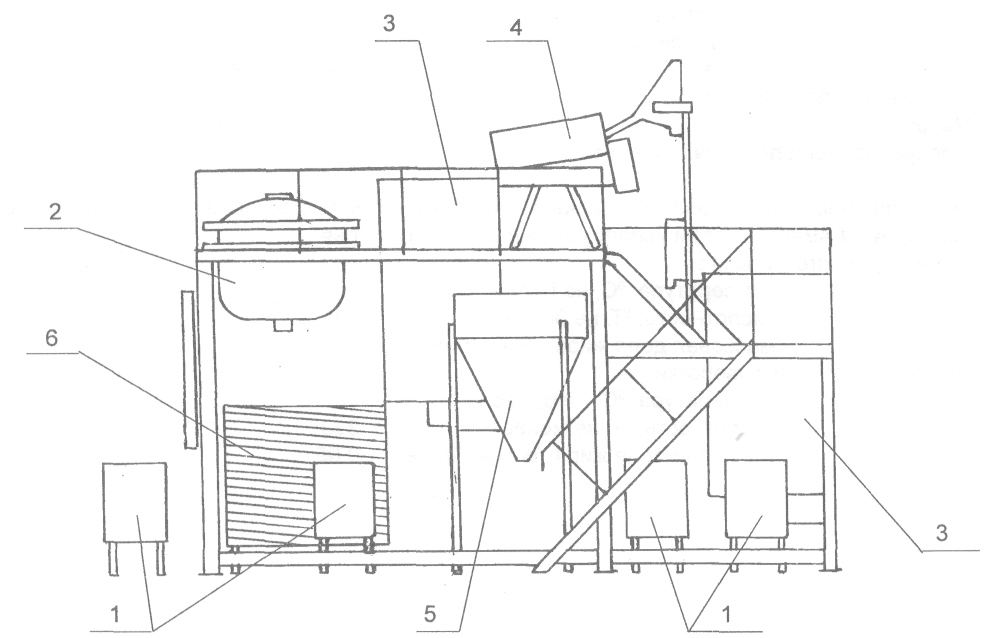

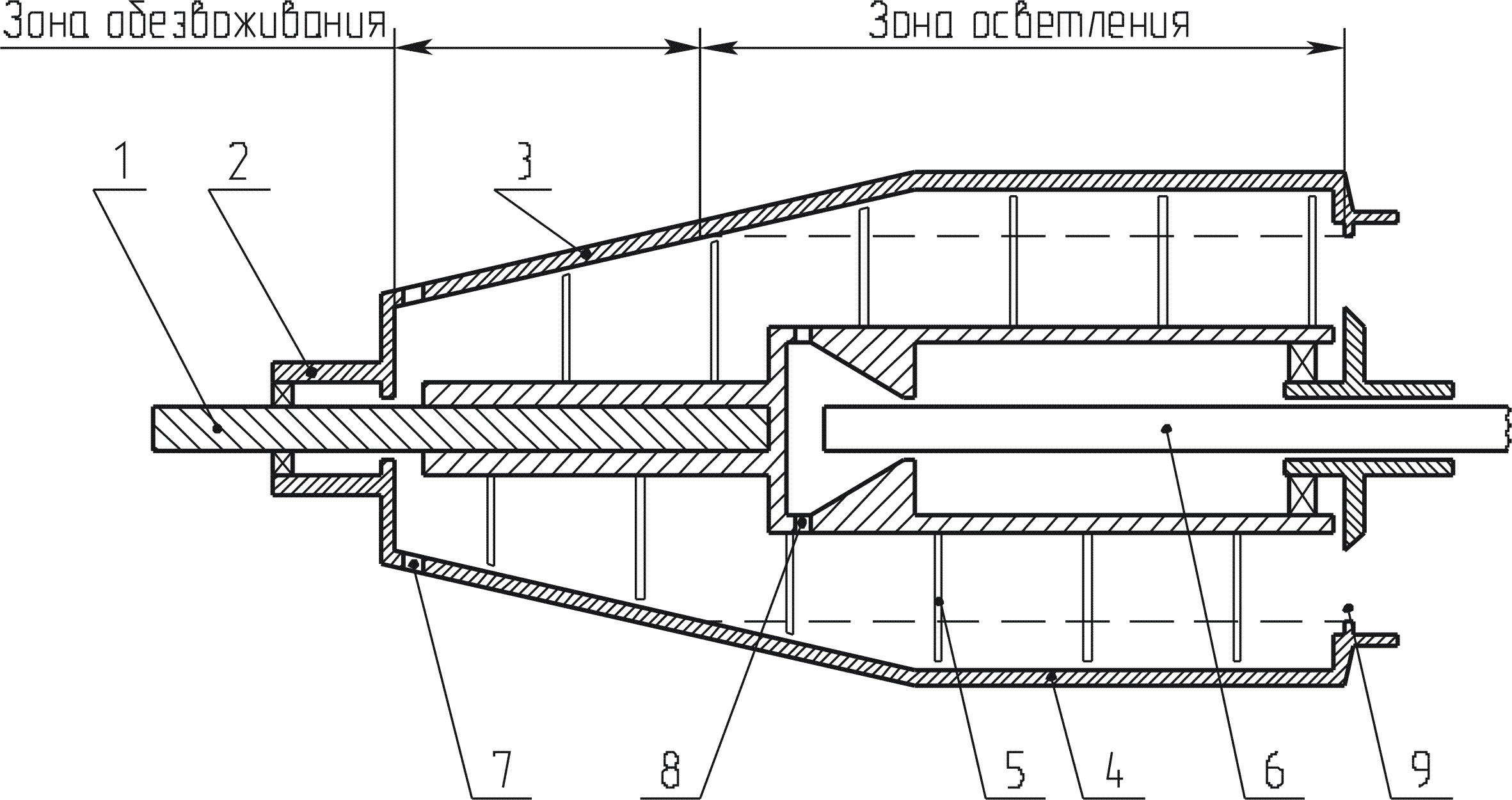

Рис. 10 Схема линии типа Я9-ОКЛ

1 – бачок; 2 – реактор для раствора кислоты; 3 – промывочная емкость; 4 – отделитель сыворотки; 5 – отстойник; 6 – выдерживатель.

Несмотря на простоту конструкции и низкую стоимость, линии данного типа обладают рядом существенных эксплуатационных недостатков. К ним можно отнести низкую степень автоматизации, высокие эксплуатационные затраты, связанные со значительным расходом воды и электроэнергии, большие потери белка с отходящей сывороткой и промывной водой, высокое содержание мелкой фракции гранул и пыли в готовом продукте. Используемый коагулянт – сквашенная молочная сыворотка – практически не позволяет получать казеин пищевых кондиций.

В первую очередь целесообразно производить замену стандартных лотковых отделителей сгустка. Здесь есть несколько различных вариантов. Наиболее простой – это отделитель сгустка лоткового типа с увеличенной площадью фильтрующей поверхности и уменьшенной ячейкой используемой сетки (рис. 11). Его использование позволяет существенно сократить потери белка с отходящей сывороткой и промывной водой.

Рис. 11. Лотковый отделитель промывной воды с увеличенной фильтрующей поверхностью

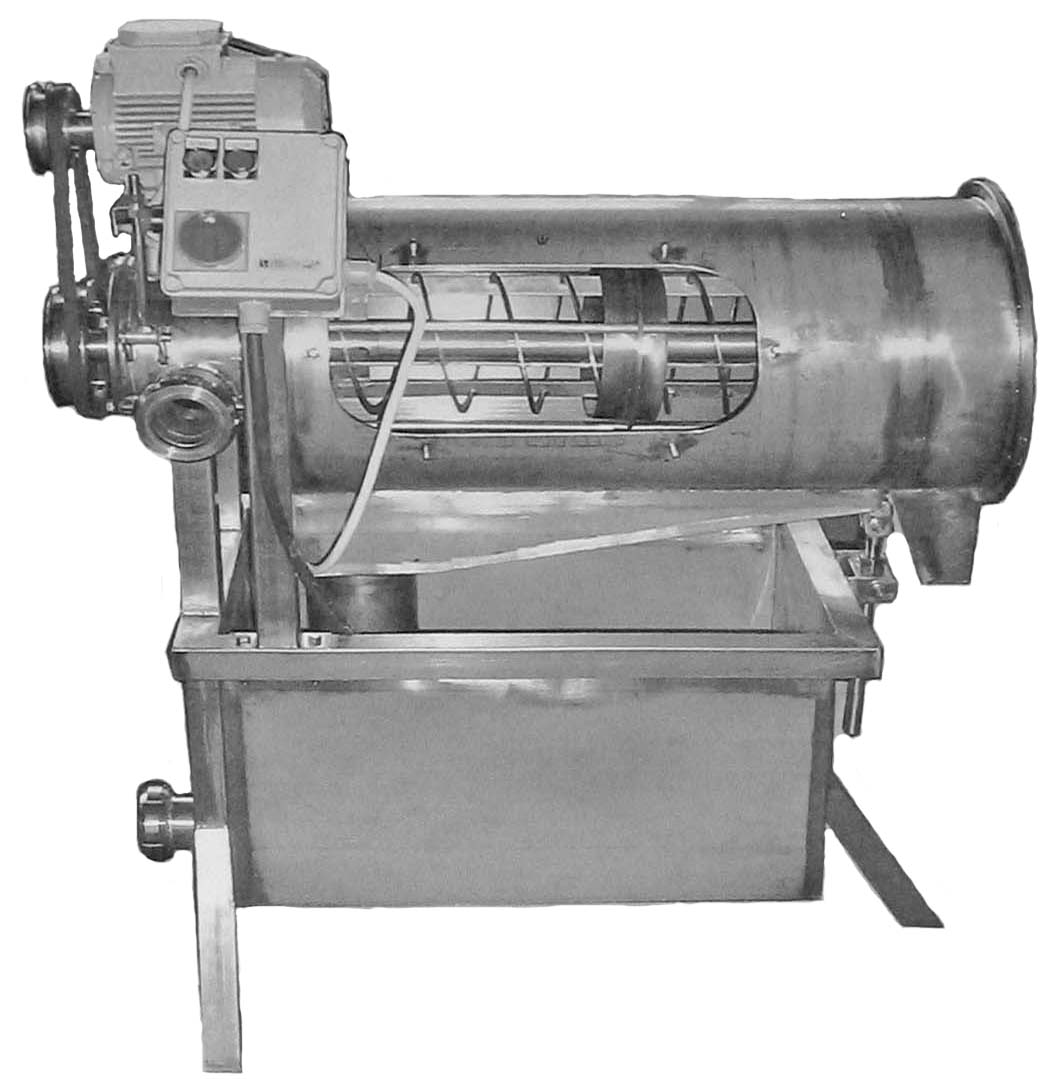

Более совершенным вариантом является отделитель казеинового сгустка барабанного типа. В качестве фильтрующего элемента в нем используется лавсановая сетка, натянутая на вращающийся каркас, внутрь которого подается разделяемая суспензия.

Рис. 12. Барабанный отделитель белкового сгустка

Технические характеристики барабанного отделителя белкового сгустка

Наименование параметра |

Номинальное значение |

Теоретическая производительность по воде, м3/ч |

10,0 |

Площадь поверхности фильтрования, м2 |

1,1 |

Габаритные размеры, мм, не более |

1450540610 |

Занимаемая площадь, м2, не более |

0,8 |

Установленная мощность, кВт |

0,37 |

Масса, кг, не более |

75 |

Для снижения потерь белка с отходящей сывороткой и промывной водой можно использовать улавливатель белковой пыли (рис. 13).

Рис. 13. Улавливатель белковой пыли

Наименование параметра |

Номинальное значение |

Производительность, м3/ч |

10,0; 25,0 |

Занимаемая площадь, м2, не более |

1,5 |

Установленная мощность, кВт |

1,5; 2,2 |

Масса, кг, не более |

130; 165 |

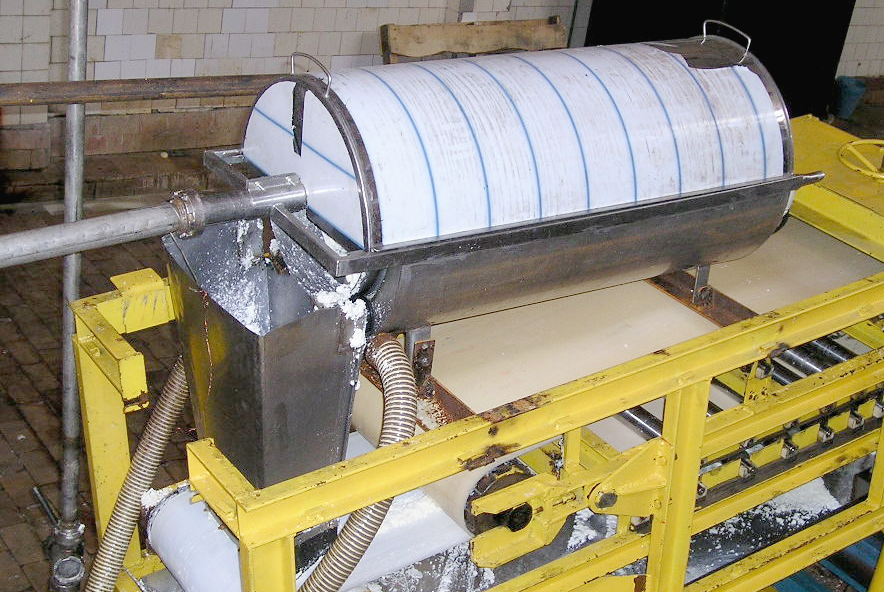

Для снижения влажности казеина-сырца непосредственно перед сушкой чаще всего используется обезвоживатель типа Я23-ОВМ. Это оборудование предназначено для отделения непрерывным способом влаги (промывной воды) из казеина-сырца (рис. 14, 15). Принцип действия основан на отжимании казеинового сгустка при его прохождении между двумя движущимися перфорированными лентами.

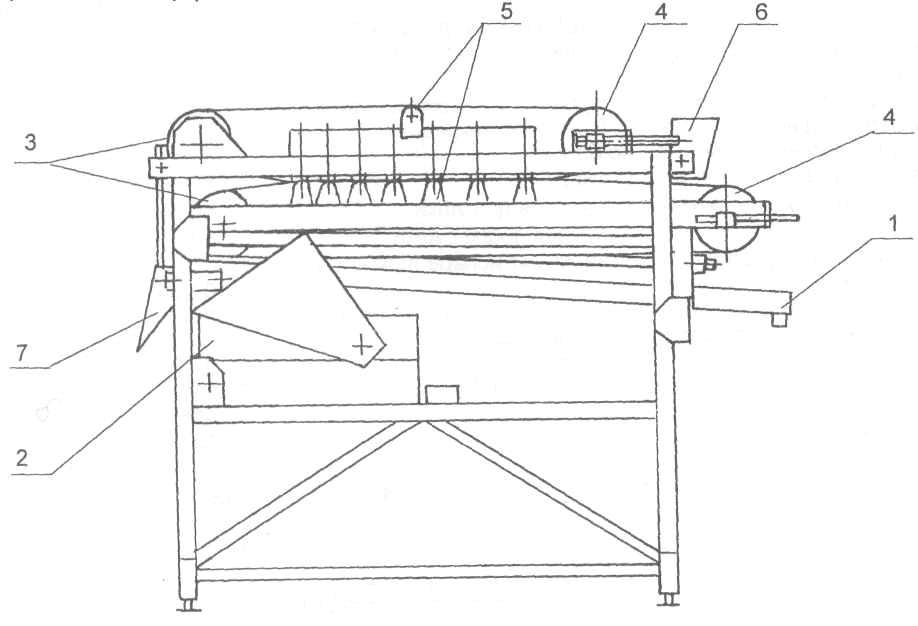

Рис. 14. Схема обезвоживателя типа Я23-ОВМ

1 – каркас; 2 – привод; 3 – приводные барабаны; 4 – натяжные барабаны; 5 – ролики; 6 – бункер; 7 – склиз.

Рис. 15. Обезвоживатель с установленным на нем барабанным отделителем сгустка

Технические характеристики обезвоживателя

Наименование |

Значение |

Производительность по казеину-сырцу, кг/ч, не менее |

450 |

Влажность казеина-сырца после прессования, % |

60±2 |

Установленная мощность, кВт |

2,2 |

Габаритные размеры, мм, не более |

2200×1070×1740 |

Масса, кг не более |

500 |

Привод: электродвигатель N = 2,2 кВт, n = 1500 об/мин |

4А90 |

редуктор |

24-80-63 |

В настоящий момент наиболее совершенным оборудованием для обезвоживания казеинового сгустка и улавливания белковой пыли являются декантеры (рис. 16, 17) и сепараторы осветлители (рис. 18).

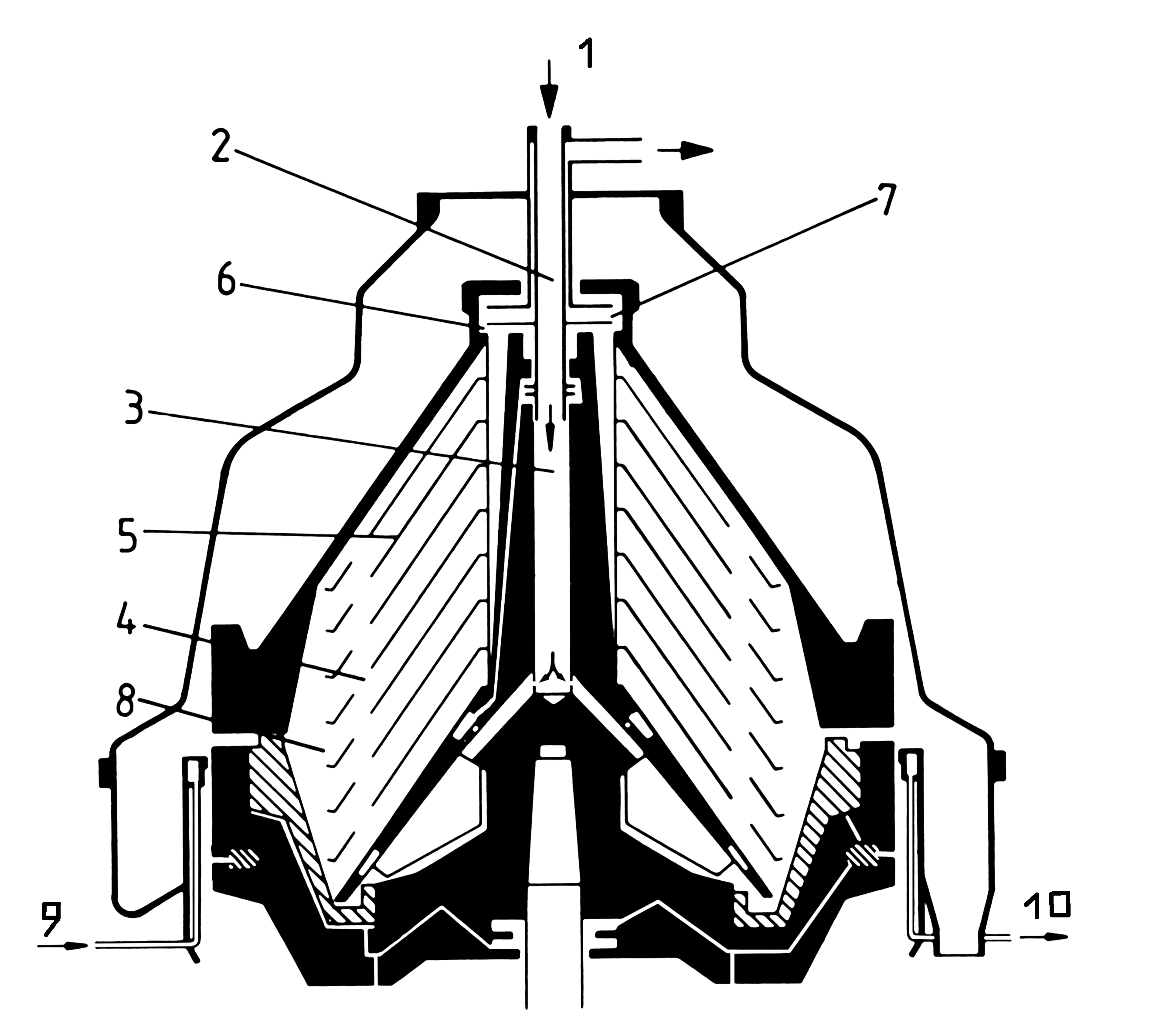

Рис. 16. Декантер типа ОГШ

Декантеры представляют собой класс машин для разделения суспензий. Как правило, декантеры представляют собой устройства с горизонтально расположенным валом. На валу соосно расположены вращающийся барабан и шнек. Для обеспечения выгрузки твердой фракции суспензии, поступающей через полый вал шнека, скорость его вращения незначительно, приблизительно на 3 %, отличается от скорости вращения барабана. Барабан центрифуги состоит из двух секций: цилиндрической и конической. В цилиндрической части барабана за счет центробежных сил происходит осветление суспензии. Частицы белка накапливаются на стенках барабана. За счет разницы в скорости вращения шнек подает сгусток в коническую часть барабана – зону обезвоживания –, а затем, на выгрузку. Осветленная жидкость выводится из барабана с противоположной стороны самотеком или центростремительным диском. В последнем случае жидкость выводится из устройства под определенным давлением. Эффективность работы декантера определяется частотой вращения, диаметром барабана, соотношением длины цилиндрической и конической частей. Понятно, что чем длиннее барабан и больше частота его вращения, тем лучше происходит процесс осветления. Обычная частота вращения барабана 3000…3400 об/мин. При этом достигается величина центробежного ускорения до 2000…2500 g. В настоящее время большое распространения получили приводы с частотной регулировкой частоты вращения барабана.

Отношение длины цилиндрической части к диаметру у осветлительных декантеров достигает 2,5…3. Для обезвоживающих устройств это соотношение, как правило, близко к единице. В некоторых конструкциях декантеров заложена возможность регулирования длин цилиндрической и конической частей.

Рис. 17. Схема декантера

1 – привод шнека; 2 – привод барабана; 3 – коническая часть барабана; 4 – цилиндрическая часть барабана; 5 – шнек; 6 – труба подачи суспензии; 7 – выпуск обезвоженного сгустка; 8 – подача суспензии в барабан; 9 – перелив осветленной жидкости.

Для окончательной очистки сыворотки и промывной воды от остатков белковой пыли казеиновые линии оснащаются сепараторами-осветлителями (рис. 18). Принцип их действия аналогичен принципу действия молокоочистительных сепараторов с автоматической разгрузкой.

Рис. 18. Сепаратор-осветлитель, тип MSD 60-96-076 Westfalia Separator

1 – подача; 2 – труба подачи; 3 – распределитель; 4 – каналы; 5 – пакет тарелок; 6 – камера центростремительного насоса; 7 – центростремительный насос; 8 – шламовое пространство; 9 – подпор подвижного дна; 10 – сброс давления – очистка шламового пространства.

Как правило, современные казеиновые линии оснащаются двумя декантерами и двумя сепараторами. Декантеры ставятся на отделение сгустка от сыворотки и окончательное обезвоживание сгустка перед сушкой. После декантирования содержание влаги в сгустке составляет не более 42…48%. На осветлители подается сыворотка и отработанная промывная вода.

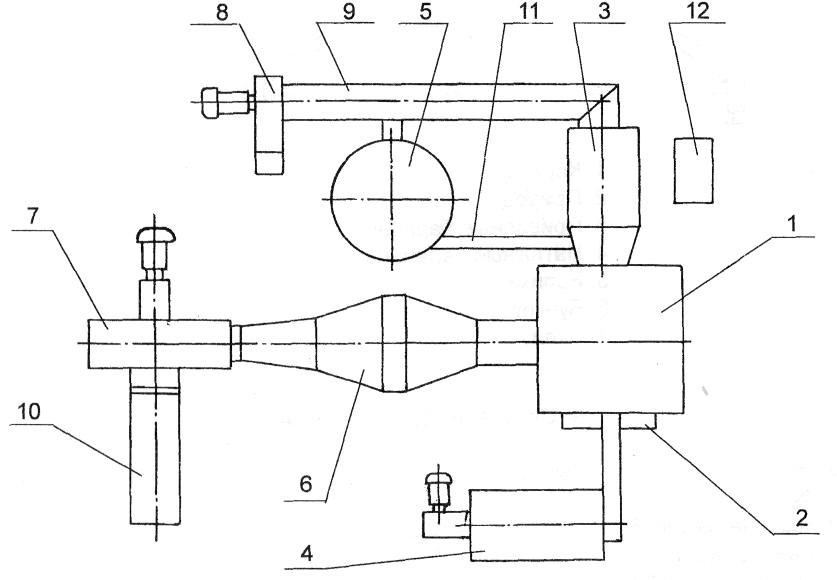

Сушка казеина осуществляется на сушилках кипящего слоя типа ВС-150КПИ (отечественный аналог СК-1 рис. 19), либо на схожих по принципу действия импортных. Это оборудование предназначено для непрерывной сушки казеина в кипящем слое (рис. 20). Подача казеина осуществляется сверху через гранулятор. Выгрузка через регулируемый по высоте порог. Далее продукт следует в бункер накопитель. Казеиновая пыль и его мелкие фракции улавливаются прямоточным пылеуловителем. Оборудование этого типа, благодаря инерционности большой массы казеина, образующего кипящий слой, допускает некоторую неравномерность подачи продукта на сушку. Окончательное выравнивание влажности по всей массе продукта происходит в бункере накопителе.

Рис. 19. Схема казеиновой сушилки СК-1

1 – аппарат кипящего слоя; 2 – гранулятор; 3 – циклон; 4 – загрузочное устройство (ворошитель в сборе с транспортером); 5 – бункер-накопитель; 6 – блок калориферов; 7 – дутьевой вентилятор; 8 – вытяжной вентилятор; 9 – воздуховоды; 10 – фильтр – каркас; 11 – линия пневмотранспорта; 12 – щит управления и регулирования.

Технические характеристики сушилки казеиновой

Наименование |

Значение |

Производительность по высушенному продукту, кг/ч |

115,0 |

Установленная мощность, кВт |

34,4 |

Температура воздуха перед фильтром на воздухозаборе, °С |

18 |

Температура воздуха на входе в аппарат вихревого псевдоожиженного слоя, °С, не более |

120 |

Температура казеина в зоне сушки, °С |

40. .60 |

Влажность казеина, % (массовая) начальная до сушки |

60±2 |

конечная после сушки |

8. .12 |

Удельный расход электроэнергии на 1 кг испаренной влаги, кВт ч/кг, не более |

0,23 |

Удельный расход пара на 1 кг испаренной влаги, кг/кг не более |

2,3 |

Габаритные размеры агрегата, мм, не более |

6700×7100×4190 |

Масса, кг |

1335 |

Рис. 20. Кипящий слой казеина

Для производства растворимых форм казеиновых продуктов – казеинатов и копреципитатов – применяются распылительные сушилки тех же типов, что и для получения других видов сухих молочных продуктов (сухого обезжиренного и цельного молока, сухой сыворотки).

С целью энергосбережения поточные линии производства казеина оснащаются рекуперативными теплообменными аппаратами. Линии зарубежного производства оснащаются пластинчатыми теплообменниками (рис. 21).

Рис. 21. Модуль кислотной коагуляции фирмы MGL, оборудованный пластинчатым теплообменником для подогрева обезжиренного молока отходящей сывороткой

Это высокоэффективное оборудование, но для обеспечения его бесперебойной работы обязательно необходимо проводить очистку сыворотки и отработанной промывной воды на декантере или сепараторе от белковой пыли. В противном случае происходит забивание ею проходных сечений рекуператора. Разбор пластинчатых теплообменников сопряжен с большими трудозатратами. Кроме того, оборудование этого типа имеет высокое гидравлическое сопротивление, и для обеспечения его эффективной работы требуется установка дополнительных насосов.

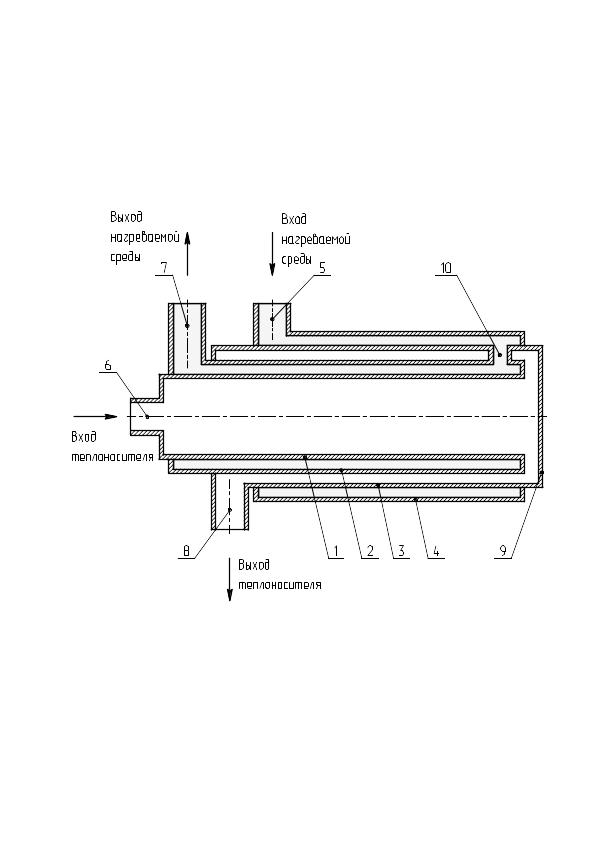

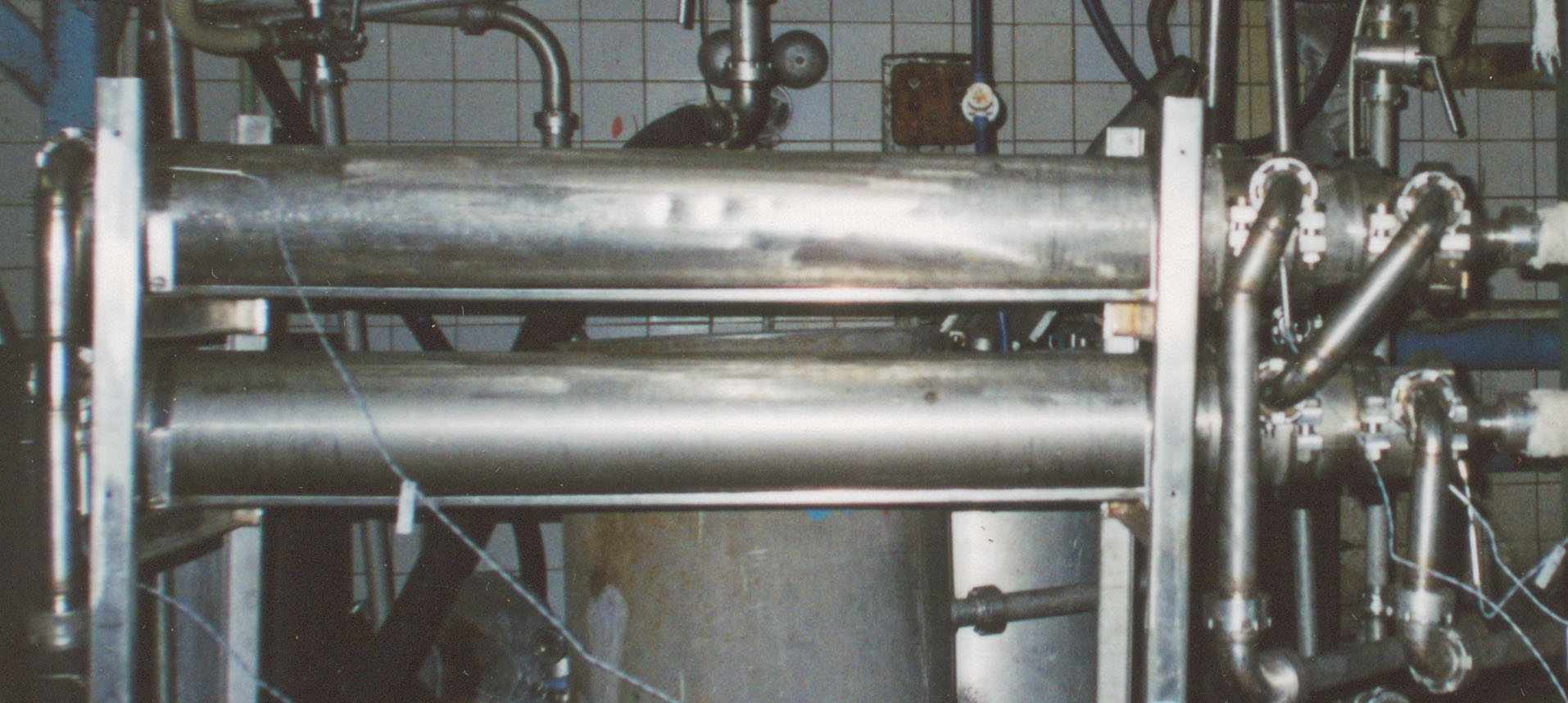

РУП "Институт мясо-молочной промышленности" разработал и освоил производство тонкослойных теплообменников новой конструкции (рис. 22, 23).

Рис. 22. Принципиальная схема конструкции неразборного коаксиального теплообменного аппарата

Теплообменник состоит из полых коаксиально расположенных труб 1, 2, 3, 4 с входными 5, 6 и выходными 7, 8 патрубками, торец трубы 3 заглушен шайбой 9. Образованные трубами 1, 2 и трубами 3, 4 полости соединяются перепускным патрубком 10. Образованные трубой 1, шайбой 9 и трубами 2, 3 полости сообщаются через пространство между шайбой 9 и закрытый торец 1 и 2 труб.

Устройство работает следующим образом.

Нагреваемая среда через входной патрубок 5 подается в полость между трубами 3 и 4, где начинает нагреваться от стенки трубы 3. Далее среда через перепускной патрубок 10 поступает в полость между трубами 1 и 2, где происходит ее дальнейший нагрев уже от двух стенок труб 1 и 2. После этого среда выводится из устройства через выходной патрубок 7.

Теплоноситель в устройство подается через входной патрубок 6 и поступает во внутреннюю полость трубы 1, через стенку которой происходит теплообмен с нагреваемой средой, находящейся в зазоре между трубами 1 и 2. Далее теплоноситель реверсируется о шайбу 9 и, огибая совмещенные торцы труб 1 и 2, попадает в полость между трубами 2 и 3, где отдает тепло уже через стенки обеих труб 2 и 3. Теплоноситель выводится из устройства через выходной патрубок 8.

Теплообменный аппарат, выполненный по коаксиальной схеме, обладает следующими достоинствами:

– простота конструкции, позволяющая использовать стандартные или изготовленные самостоятельно трубы. Отсутствие необходимости в высокоточной штамповке делает возможным изготовление теплообменников этого вида на слабооснащенных машиностроительных предприятиях;

– эффективность теплообмена не уступает пластинчатым аппаратам;

– уменьшенный габарит по длине за счет выросшей компактности, по сравнению с обычными теплообменниками типа труба в трубе;

– снижение материалоемкости за счет более полного использования поверхности труб под теплообменные площади.

Рис. 23. Коаксиальные теплообменные аппараты Сверху Я23-АТК полностью разборная конструкция. Снизу экспериментальный образец полуразборной конструкции

Принципы, заложенные в конструкцию коаксиальных теплообменников, позволяют, исходя из условий работы, продукта и требуемой тепловой мощности, на стадии проектирования закладывать существенно отличающиеся проходные сечения для каждой из взаимодействующих сред. При необходимости, может быть учтено возможное наличие твердых включений, склонных к отложениям во взаимодействующих средах. Кроме того, у теплообменников данного типа существенно ниже гидравлическое сопротивление, что позволяет использовать их в системах рекуперации тепла без дополнительных насосов. В случае забивания проходных сечений аппараты данного типа гораздо быстрее могут быть разобраны для мойки.