- •Производство работ нулевого цикла

- •Содержание

- •1 Технология производства земляных работ 4

- •2 Технология устройства монолитных железобетонных фундаментов. 42

- •Исходные данные

- •1 Технология производства земляных работ

- •1.1 Определение объемов земляных работ

- •1.1.1 Расчет пандуса.

- •1.2 Выбор землеройных и транспортных машин

- •1.2.1 Выбор землеройных машин.

- •1.2.2 Выбор транспортных машин

- •1.2.3 Выбор бульдозера

- •1.2.4 Выбор катка

- •1.3 Технологическая схема разработки котлована

- •1.3.1 Расчет параметров забоя для экскаватора, оборудованным обратной лопатой

- •1.3.1.1 Расчет лобового забоя

- •1.3.1.2 Расчет бокового забоя

- •1.3.1.3 Проектирование схемы уширенного забоя экскаватора с обратной лопатой (движение по челночной схеме).

- •1.3.2 Расчет параметров забоя для экскаватора драглайн.

- •1.3.2.1 Расчет лобового забоя

- •1.3.2.2 Расчет бокового забоя

- •1.3.2.3 Расчет уширенного торцевого забоя

- •1.4 Технология процессов земляных работ.

- •1.4.1 Расчет нормативной производительности экскаватора

- •1.4.1.1 Расчет эксплуатационной производительности экскаватора

- •1.4.2 Расчет производительности автосамосвала

- •1.4.3 Составление диспетчерского графика

- •1.4.4 Расчет производительности бульдозера

- •1.4.5 Расчет производительности катка

- •1.5 Технико-экономическая оценка экскаваторных работ

- •1.6 Калькуляция на производство земляных работ

- •1.7 Техника безопасности при выполнении земляных работ

- •1.8 Охрана труда при производстве земляных работ

- •1.8.1 Охрана труда машинистов бульдозеров

- •1.8.2 Охрана труда землекопов

- •1.8.3 Охрана труда водителей грузовых автомобилей

- •1.8.4 Охрана труда машинистов одноковшовых экскаваторов

- •1.9 Охрана окружающей среды при выполнении земляных работ

- •1.10 Восстановление и благоустройство территории после завершения строительства объекта

- •2 Технология устройства монолитных железобетонных фундаментов.

- •2.1 Расчет объема монолитного железобетона и материальных ресурсов процесса.

- •2.2 Выбор метода выдерживания бетона

- •2.3 Опалубочные работы

- •2.4 Арматурные работы

- •2.5 Доставка, подача и укладка бетона

- •2.5.1 Выбор автотранспорта для доставки бетонной смеси

- •2.5.2 Выбор машины для бетонирования

- •2.5.3 Выбор строительного крана

- •2.6 Расчет технико-экономических показателей строительных машин

- •2.6.1 Расчет производительности автобетононасоса

- •2.6.2 Расчет производительности автобетоносмесителя сб-170-1a

- •2.6.3 Технология уплотнения бетона

- •2.7 Калькуляция трудозатрат и календарный график работ

- •2.8 Контроль качества выполнения бетонных работ

- •2.9 Техника безопасности

- •2.9.1 Охрана труда арматурщиков

- •2.9.2 Охрана труда плотников

- •2.9.3 Охрана труда бетонщиков

- •Литература

2.5.3 Выбор строительного крана

Для установки и снятия щитов опалубки и арматурных каркасов используется строительный кран.

Определяем требуемую грузоподъемность крана:

Qтр=Qоп+ Qстр или Qтр=Qарм+ Qстр , где (42)

Qтр - требуемая грузоподъемность крана,т;

Qоп – приближенная максимальная масса конструкции опалубки одного фундаментного стакана,т;

Qарм – приближенная максимальная масса конструкции арматурного каркаса для одного фундаментного стакана,т;

Qстр - масса строповочного механизма, необходимого для поднятия конструкции (строп шестиветвевой универсальный = 250 кг [9]).

Qтр = 247,8+250 = 497,8 кг

Qтр = 320,3 +250 = 570,3 кг (для арматуры)

Принимаем Qтр = 0.6 т;

Определяем высоту подъема крюка - это вертикальное расстояние от уровня стоянки крана до крюка в момент его максимального подъема[10]:

Hк=hо+а+hс (43)

где hо - высота монтажного горизонта (высота фундамента), м;

а - запас, а=0,5м;

hс – Рабочая высота стропа hс=5м [9];

![]()

Кран располагается на дне котлована, поэтому вначале определяем минимальное приближение крана Lmin к возводимому фундаменту

Lmin = rn +1,0 , (44)

где rn — радиус поворота платформы крана, м.

Значение радиуса поворота платформы крана rn принимаем в расчете 3 м. Это значение может быть уточнено при подборе конкретной марки крана [10, с.46].

Требуемый

вылет стрелы крана Lтр может быть найден

графическим методом. Для этого вычерчивают

план захватки в масштабе, наносят точку

стоянки и опрёделяют длину отрезка до

наиболее удаленного фундамента .

Требуемый

вылет стрелы крана Lтр может быть найден

графическим методом. Для этого вычерчивают

план захватки в масштабе, наносят точку

стоянки и опрёделяют длину отрезка до

наиболее удаленного фундамента .

![]()

Определяем длину стрелы крана:

![]() ,

(45)

,

(45)

![]() ;

;

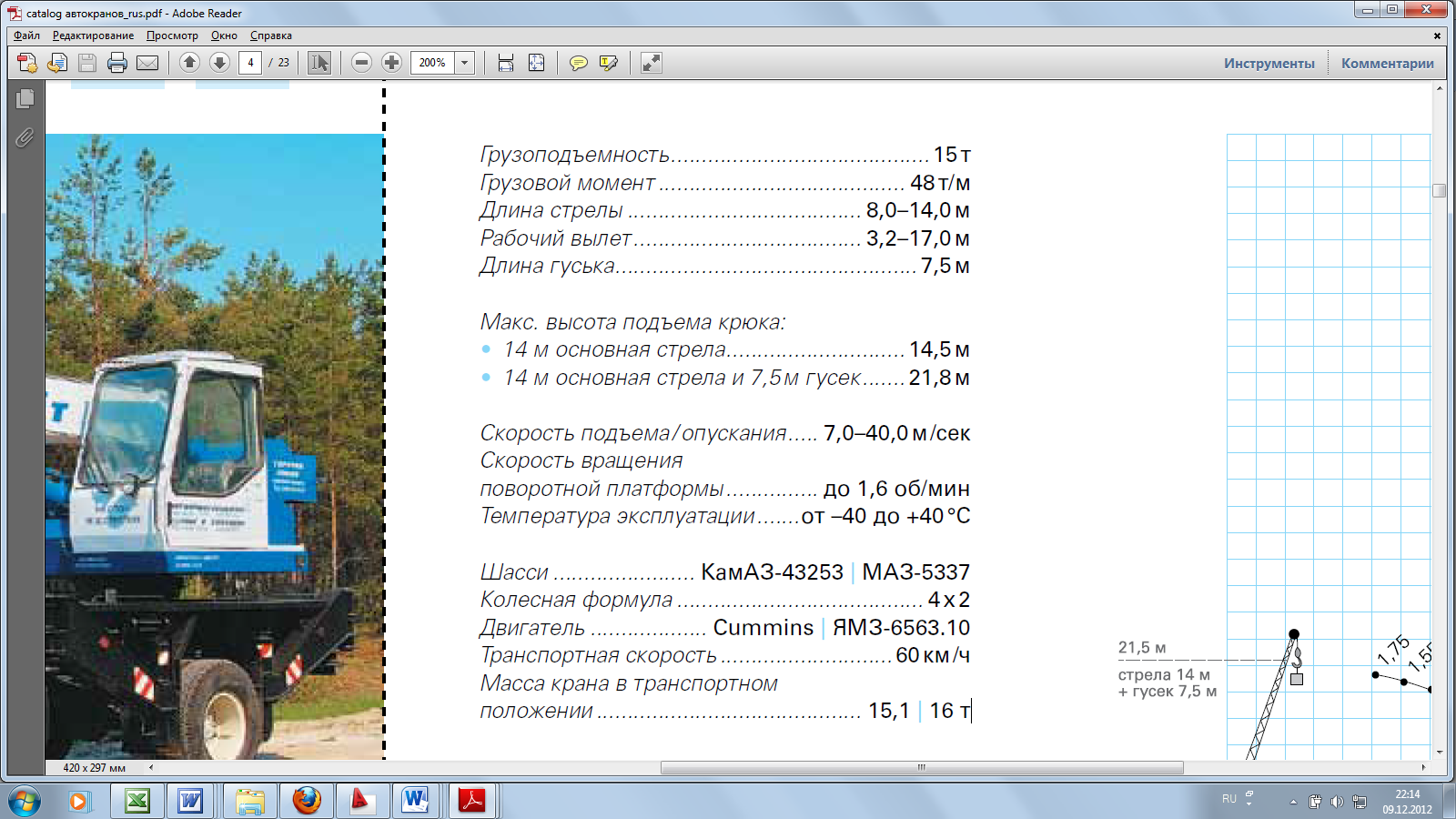

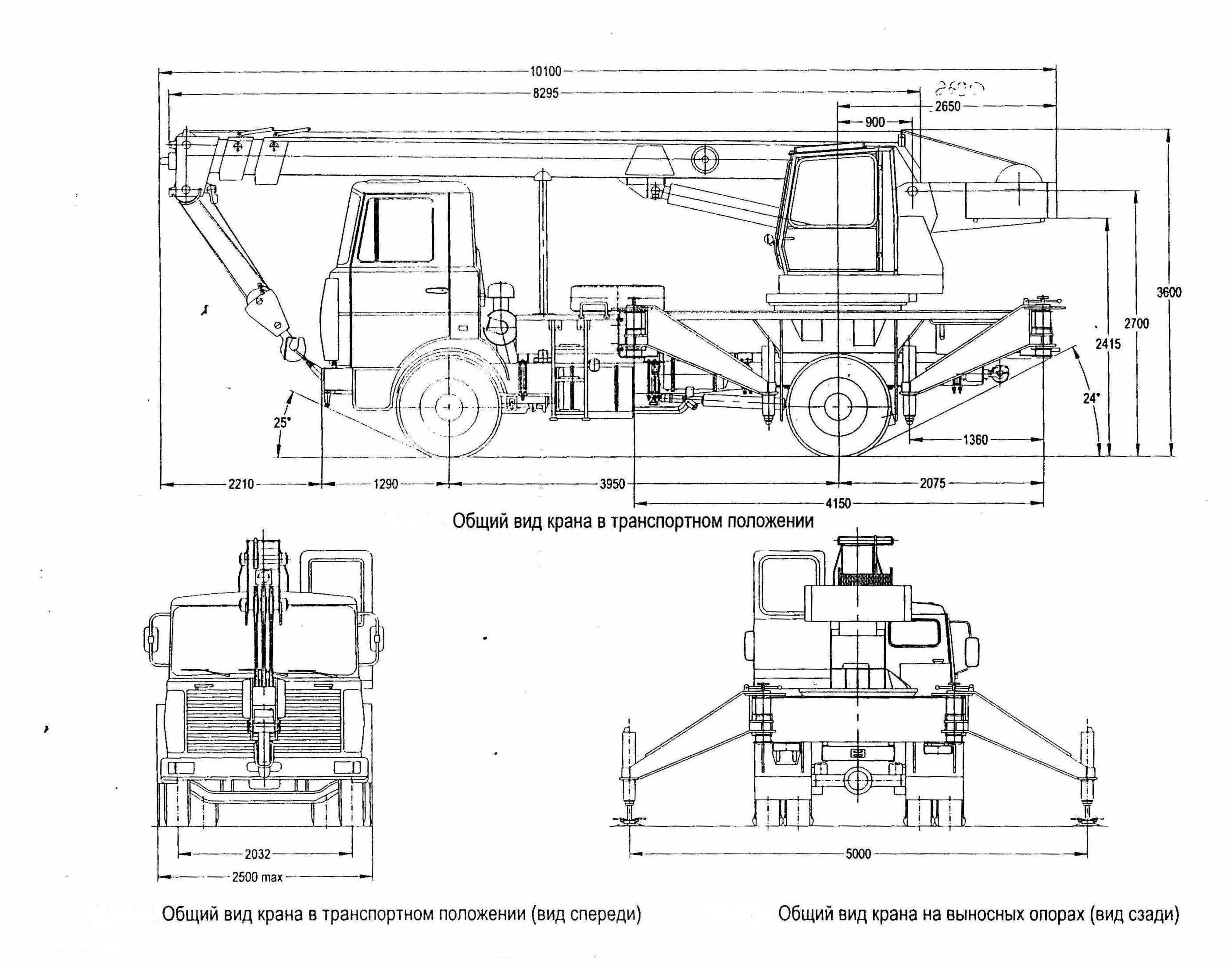

По

полученным характеристикам выбираем

атомобильный кран КС-35719

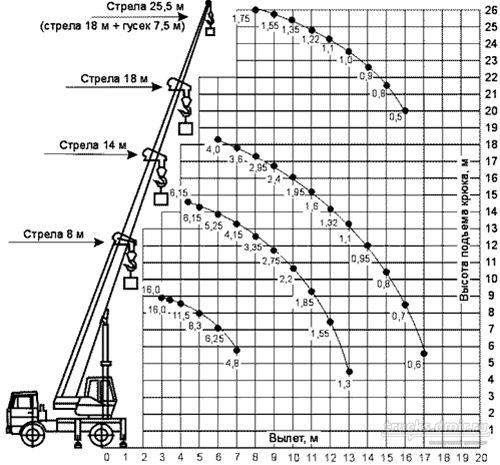

Рисунок. 31 – Автокран КС35719-1 «Клинцы»

|

|

Рисунок. 32 – Основные характеристики автокрана КС35719-1 «Клинцы»

2.6 Расчет технико-экономических показателей строительных машин

2.6.1 Расчет производительности автобетононасоса

Эксплутационная производительность,м3/ч, определяем по формуле:

![]() (46)

(46)

Где

К1

- коэффициент перехода от технической

производительности к эксплуатационной,

К1 = 0,4;

К1

- коэффициент перехода от технической

производительности к эксплуатационной,

К1 = 0,4;

K2 - коэффициент снижения производительности автобетононасоса, учитывающий непостоянный режим подачи, К2 = 0,65.[11]

Сменная эксплуатационная производительность, м3/ч:

![]() (47)

(47)

Таким образом, весь объем работ бетононасос выполнит за 227,85/135,2 = 1,68(смены). Согласно дополнительным исходным данным непосредственно укладка бетонной смеси должна быть выполнена не более чем за 10 дней.

Примем такую производительность бетононасоса, чтобы уложиться в срок 5 дней.

227,85/5=45,57(м3/см) - должен бетонировать автобетононасос.

Тогда производительность, требуемая в час, составит:

45,57/8=5,69 (м3/ч)

В смену бетононасос будет бетонировать стаканов:

nст = Псм/Vст = 45,57/6,51 = 7(шт) (48)

Продолжительность бетонирования одного стакана:

tст = nст/Tсм = 7/8= 0.875 (ч)

Для выгрузки 1 автобетоносмесителя:

![]()

Цикл работы бетононасоса состоит из:

tз – время заполнения приемной воронки 0,6 м3; с учетом производительности бетононасоса при подаче бетонной смеси примем tз=0,9 мин.

tв – время выгрузки бетона из приемной воронки; определим его следующим образом:

Ёмкость автобетоносмесителя 7 м3, значит, до своего полного опорожнения он загрузит приемную воронку:

7 / 0,6 = 12раз.

Тогда на один цикл уйдет 74 / 12 = 6,16 мин.

tв = 6,16-0,9 = 5,26 мин;