- •Федеральное агентство по образованию Сибирский государственный аэрокосмический университет имени академика м. Ф. Решетнева

- •Предисловие

- •1. Общие сведения о системах кондиционирования воздуха.

- •1.1. Тепловые комфортные условия

- •1. 2. Классификация систем кондиционирования

- •1. 3. Центральные кондиционеры.

- •2. Проектирование систем кондиционирования воздуха

- •2. 1. Графоаналитические расчеты при проектировании скв с использованием I, d –диаграммы влажного воздуха.

- •2. 2. Особенности тепловлажностной обработки воздуха в летний и зимний периоды.

- •2. 3. Последовательность выполнения проекта и выбор расчетных параметров.

- •2. 4. Расчетные параметры внутреннего и наружного воздуха.

- •2. 5. Расчет тепло - и влагопритоков и определение количества подаваемого воздуха.

- •2. 5. 1. Расчет теплопритоков.

- •2. 5. 2. Определение влагопритоков.

- •2.6. Выбор параметров и количества воздуха, подаваемого в помещение

- •2. 6. 1. Определение параметров приточного воздуха.

- •2. 6. 2. Определение производительности скв.

- •2. 7. Составление схемы обработки воздуха.

- •2.7.1. Прямоточная схема скв для теплого периода

- •2.7.2. Прямоточная схема скв для холодного периода

- •2.7.3. Построение процессов обработки воздуха в скв с рециркуляцией

- •2.7.4. Проектирование скв для предприятий мясной и молочной промышленности.

- •Расчет и подбор основного оборудования для центральных скв.

- •3.1. Конструкция и режимы работы центрального кондиционера.

- •3.2. Воздухонагреватели.

- •3.3. Поверхностные воздухоохладители.

- •3.4. Оросительные камеры.

- •4. Источники холода и холодоснабжение систем кондиционирования воздуха.

- •4.1. Применение льда.

- •4.2. Применение артезианской и грунтовой вод.

- •4.3. Применение холодильных машин.

- •Оглавление

- •Системы кондиционирования воздуха

2.7.4. Проектирование скв для предприятий мясной и молочной промышленности.

Предприятия мясной промышленности. Кондиционирование на предприятиях мясной промышленности используется в цехах созревания и посола мяса, камерах размораживания мясных полутуш и мясопродуктов, изготовления фарша, отделениях копчения, сушки и остывания колбасных изделий; цехах производства технических фабрикатов и медицинских препаратов.

При кондиционировании воздуха в помещениях мясоперерабатывающих и колбасных цехов необходимо учитывать следующие особенности:

сравнительно низкая температура воздуха, для достижения которой требуется низкая температура охлаждающей поверхности;

сравнительно малые значения тепловлажностного отношения (ε = 5000 ÷ 7000 кДж/кг), что обусловливает необходимость применения в летнее время II подогрева.

Для осуществления процесса размораживания мяса (при tв = 20°С и φв = 90%) в камеры необходимо подавать воздух больших температуры и влажности, чем в кондиционируемом помещении. Установка работает при полной рециркуляции внутреннего воздуха. Из теплообменных аппаратов необходимы только воздухонагреватель и оросительная камера (для адиабатического увлажнения воздуха). При увлажнении воздуха паром нужен только воздухонагреватель.

При сушке полукопченых колбас в камеру подают воздух более сухой и холодный, чем в камере. При этом колбасы охлаждаются с 40 до 12°С. Для осушения и охлаждения воздуха используют камеру орошения или блок тепломассообмена. Установка также работает на полной рециркуляции внутреннего воздуха. В качестве хладоносителя применяют воду возможно низкой температуры (2 —3°С). При воздушном охлаждении вареных и варено-копченых колбас также необходимо осуществлять процесс охлаждения и осушения внутреннего воздуха, но тепловлажностное отношение (угловой коэффициент) для этих камер выше, чем в камерах сушки полукопченых колбас. Поэтому достаточно использовать только воздухоохладитель без второго подогрева.

Предприятия молочной промышленности. На этих предприятиях воздух кондиционируется в цехах переработки молока и созревания молочных продуктов, а также в камерах созревания и хранения сыров.

В камерах созревания сыров имеют место большие влаговыделения [(0,004 ÷ 0,006) 10-6 кг/(кг·с)]. В результате биохимических процессов выделяется теплота в количестве 0,12 — 0,14 Вт/кг.

Кондиционер должен обеспечить кратность циркуляции 8 — 12 объемов в час в зависимости от вида сыра и загруженности камеры.

В летнее время воздух в камере необходимо охлаждать и осушать, а в зимнее — нагревать и увлажнять. Поэтому для кондиционирования воздуха в камерах созревания сыров применяют технологические кондиционеры, оснащенные устройствами для осуществления этих процессов.

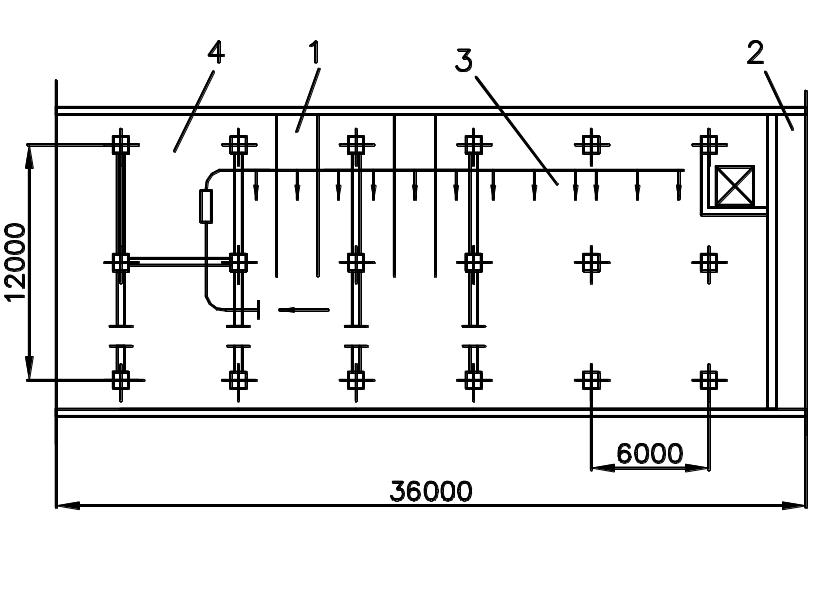

Пример. Спроектировать установку кондиционирования воздуха для камер сушки колбас. Исходные данные, производительность 0,417 кг/с (1500 кг/ч), температура поступающего продукта 40°С, количество работающих 20 человек. Планировка цеха приведена на рис. 2.7.6. Сетка колонн 6 6 м, площадь камер 320 м2, высота 3,5 м. Коэффициент теплопередачи ограждения наружных стен 0,7 Вт/м · К), внутренних перегородок 0,9 Вт/(м К), перекрытий 0,6 Вт/(м К). Температура вышележащих помещений 20°С, нижележащих 12°С.

Рис 2.7.6. Планировка цеха сушки колбас:

1 - сырьевой цех (12ºС); 2 – моечная; 3 – сушильная камера; 4 – машинное отделение.

Расчет проводим только для летнего режима. Расчетные параметры наружного воздуха tн = 28°С, φ = 40% (для Москвы).

Расчетные параметры внутреннего воздуха принимаем по табл. 3: tв = 12°С, φв = 75%. Определяем тепло- и влагопритоки в кондиционируемые помещения. Теплопритоки через ограждения:

перекрытия — 0,6 • 320(20 - 12) = 1536 Вт;

пол — 0 Вт (так как Δt = 0);

перегородки — 0,9 • 84(20 - 12) = 604 Вт;

наружные стены — 0.7 • 95(28 - 12) = 1060 Вт;

от солнечной радиации через наружную стену — Qрад = 0,7 • 95 • 5 = 333 Вт.

И т о г о Q1 = 3530 Вт = 3,5 кВт.

Теплопритоки от технологических материалов (остывающих колбас):

Q2 = (1500/3600)•2,51 (40 - 12) = 29,3 кВт.

Теплоприток с наружным воздухом Q3 = Qинф = 0, так как кондиционер работает с полной рециркуляцией внутреннего воздуха. Инфильтрацией можно пренебречь. Теплоприток от оборудования Q4 = 0, так как тепловыделяющего оборудования в помещениях нет. Теплоприток от освещения очень мал, и им можно пренебречь.

Теплопритоки от людей Qл = 198 • 20 = 3960 Вт = 3,96 кВт.

Эксплуатационные теплопритоки Q4 = Qоб + Qосв + Qл = 0 + 0 + 3,96 = 3,96 кВт.

Общее количество явной теплоты, поступающей в помещения,

∑Qя = 3,53 + 29,3 + 3,96 = 36,8 кВт.

Влагопритоки от материалов (колбас) W2 = Wм = ωм Fпол = 40 • 10-6 320 • = 12800•10-6 кг/с.

Влагоприток с наружным воздухом W3 = Wинф = 0.

Влагопритоки от людей W4 = Wл = 37 • 10-6 • 20 = 740 • 10-6 кг/с.

Общее поступление влаги в помещения ∑W = 740 • 10-6 + 12800 • 10-6 = 13540• 10-6= 0,0135 кг/с.

Тепловлажностное отношение:

ε = ∑Qп / ∑W =( ∑Qя + ∑W iω) / ∑W = (36,8 + 0,0135 • 2500 )/ 0,0135 = 5230 кДж/кг.

Изображаем процесс обработки воздуха в I, d-диаграмме. Для этого наносим на диаграмму точку В, соответствующую параметрам внутреннего воздуха tв = 12°С, φв = 0,75. Через точку В проводим линию с наклоном ε = 5230 кДж/кг. Задаваясь разностью температур в помещении и приточного воздуха ∆tр = 2°С и пренебрегая подогревом воздуха в вентиляторе, находим температуру приточного воздуха: tп = tв — 2 = 12 — 2 = 10°С. На пересечении изотермы t = 10°С с линией процесса в помещении лежит точка П, соответствующая параметрам приточного воздуха. Двигаясь из точки П вертикально вниз до пересечения с φ = 0,95, находим точку К1. Параметры воздуха в основных точках процесса обработки воздуха можно свести в таблицу.

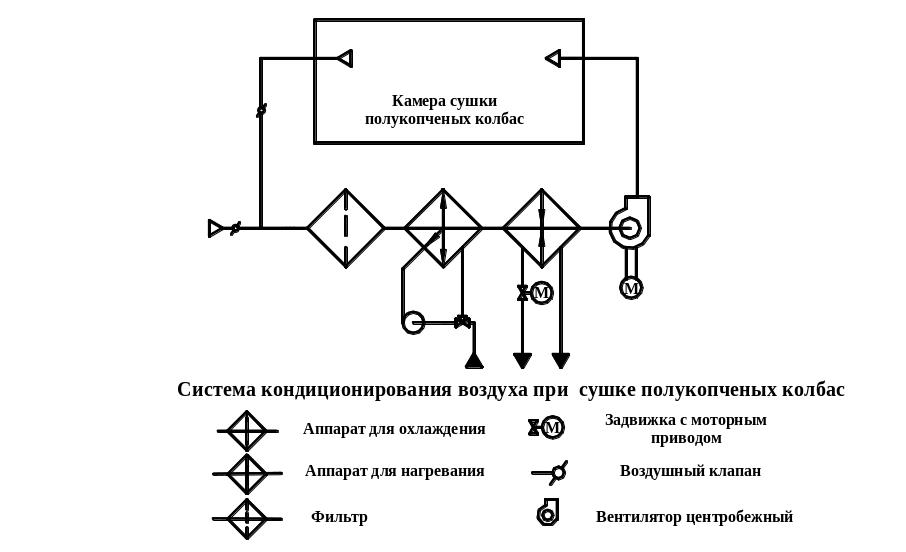

Внизу представлена система кондиционирования воздуха при сушке колбас:

Количество подаваемого воздуха определяем по формуле (2.6.1.)

L = 36,8 / (1,29 • 1 • 2) = 14,3м3/с.

Тепловую нагрузку на оросительную камеру рассчитываем по формуле:

Qо = 14,3 • 1,29 (29,0 – 21,5) = 138 кВт.

Температуру стекающей воды tω2 находим в точке, лежащей на пересечении линии BK1 с кривой φ = 1,0: tω2 = 5,5°C.

Начальную температуру воды можно ориентировочно определить, приняв разность температур поступающей и уходящей воды ∆tω = 2 ÷ 4°С.

tω1 = tω2 – 3 = 5,5 - 3 = 2,5°С.

Тепловую нагрузку на калориферы второго подогрева находим по формуле

= 14,3 • 1,29 • 1 (24,5 - 21,5) = 55,3 кВт.