- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •1. Цель работы

- •2.Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •Часть 1.

- •Часть 2.

- •Часть 1.

- •Часть 2.

- •Часть 1.

- •Часть 2.

- •2.Работа в лаборатории.

2.Задание

1.Изучить основные технологические переходы при прессовании деталей из металлических порошков.

2. Ознакомится с устройствами и оборудованием, используемыми при пресссовании деталей из металлических порошков.

3. Выполнить исследование прессуемости железных, медных, латунных и бронзовых порошков.

3. Общие сведения

Порошковая технология находит все более широкое применение при изготовлении деталей из конструкционных и специальных сталей и сплавов.

Основными технологическими операциями при изготовлении порошковых заготовок являются : - производство порошков заданного химического и гранулометрического состава;

- приготовление формовочной смеси;

- формирование порошков в заготовки требуемой формы и размеров

- спекание порошковых заготовок для придания им необходимых физико-механических свойств.

Для изготовления заготовок заданной формы и размеров металлические порошки формуют. Формование возможно без применения давления путем свободной засыпки в форму, шликерным литьем или с применением давления путем прессования порошков. Наиболее широкое распространение получил высокопроизводительный способ прессования в пресс-формы.

Сущность процесса прессования заключается в деформировании некоторого объема сыпучего порошкового тела обжатием, при котором происходит уменьшение первоначального объема и формирование брикета заданной формы, размеров и свойств. Объем порошкового тела при прессовании изменяется в результате смещения отдельных частиц относительно друг друга и за счет деформации частиц.

Порошки различных металлов обладают различной прессуемостью. Например, электролитические порошки меди, обладающие высокой пластичностью и развитой активной поверхностью, прессуются лучше, чем восстановленные порошки железа, а распыленные порошки бронзы прессуются хуже порошков железа.

Прессуемость порошков принято характеризовать уплотняемостью и формуемостью.

Под уплотняемостью понимают способность металлического порошка к уменьшению занимаемого объема под воздействием давления или вибрации.

Формуемость - это способность металлического порошка сохранять приданную под воздействием давления форму в заданном интервале значений пористости.

Хорошая уплотняемость порошков облегчает процесс прессования, так как требуется меньшее давление для достижения заданной плотности, а при хорошей формуемости получаются более прочные, неосыпающиеся заготовки.

Формованию предшествует смешивание порошков, различающихся химическим и фракционным составом. Эффективность смешивания и формования повышается при использовании пластифицирующих добавок и поверхностно-активных веществ (стеарат цинка и др. ). Длительность перемешивания может быть от 5-10 мин до 1-2 ч и зависит от состава порошковой смеси (шихты).

Порция порошка смеси, необходимая для прессования одной детали, рассчитывается по формуле:

![]() ,

(15)

,

(15)

где V – объем готовой детали, см 3, γс- удельная плотность порошковой смеси, соответствующая ее компактному (беспористому) состоянию (железо γж = 7.83 г/см3, медь γ м= 10.2 г/см3, латунь γл= 8.46 г/см3, бронза γбр= 8.63 г/см3 ); П – заданная пористость готовой детали,

К 1 и К 2 – коэффициенты, учитывающие потери порошка при прессовании ( К 1= 1.005-1.09 ) и спекании ( К2 = 1.01-1.03 ).

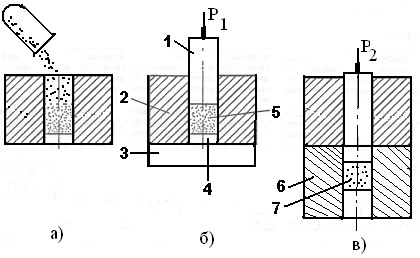

Последовательность выполнения переходов при одностороннем статическом прессовании в пресс-форме представлена на рис.5.

Приготовленная порция порошка засыпается в пресс-форму (рис.5а) и осуществляется прессование (рис.4б) под действия усилия Р1, приложенного к верхнему пуансону 1. Металлический порошок 5 уплотняется, превращаясь в формовку. Затем пресс-форму устанавливают на подставку 6 и, воздействуя на пуансон 1, усилием выпрессовки Р2 извлекают формовку 7 из матрицы 2.

Рис.5 . Последовательность выполнения операций при одностороннем прессовании: а – засыпка порошка в матрицу; б – прессование порошка; в – выпрессовывание формовки; 1 – верхний пуансон, 2 – матрица, 3-опорная плита, 4 – нижний пуансон, 5 – прессуемый порошок, 6 – подставка для выпрессовки, 7 – формовка

Для получения заготовок большей плотности применяют большее давление прессования, при этом увеличивается контактная поверхность между частицами, а следовательно, возрастает прочность прессовок.

Принято характеризовать прессовки прочностью на сжатие и остаточной пористостью. Для пластичных и мягких металлов прочность выше, чем для твердых и хрупких.

Остаточную пористость прессовки определяют в процентах по формуле:

![]() ,

(16)

,

(16)

где

![]() - плотность материала в компактном

состоянии,

- плотность материала в компактном

состоянии,

![]() - плотность порошкового материала

детали.

- плотность порошкового материала

детали.

Плотность порошкового материала определяется для деталей простой формы путем измерения геометрических параметров и вычисления объема и взвешивания.

Для повышения механических свойств материалов формовки подвергают термической обработке (спеканию). После чего осуществ-ляют контрольную приемку деталей.