- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •1. Цель работы

- •2. Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •1. Цель работы

- •2.Задание

- •3. Общие сведения

- •4. Контрольные вопросы

- •5. Порядок выполнения работы

- •Часть 1.

- •Часть 2.

- •Часть 1.

- •Часть 2.

- •Часть 1.

- •Часть 2.

- •2.Работа в лаборатории.

4. Контрольные вопросы

1. Перечислите свойства и технологические процессы, на которые оказывает влияние гранулометрический состав металлических порошков.

2. Какие методы классификации металлических порошков применяются в производстве и в чем их отличительные особенности?

3. В чем достоинства и недостатки ситового анализа металлических порошков?

4. В каких случаях находит применение микроскопический метод анализа

гранулометрического состава металлических порошков?

5. В чем сущность весового седиментационного метода определения размеров частиц?

5. Порядок выполнения работы

5.1. Определение гранулометрического состава металлических порошков методом ситового анализа

1. Получить для исследования металлические порошки: железный восстановленный, медный электролитический, бронзовый гранулированный, быстрорежущей стали, распыленной азотом, и латуни, распыленной водой высокого давления.

2. Собрать комплект сит с размером отверстий 40, 56, 63, 100, 140, 180, 250, 315, 450, 800 мкм и обечайку со сплошным дном, таким образом, чтобы размер ячеек сит увеличивался вверх.

3. Собранные сита установить на « РОТАП « и закрепить. Навеску соответствующего порошка 50 г поместить на верхнее сито и выполнить просеивание в течение 15 мин.

4. После рассева сита осторожно разбираются, фракции порошка с них ссыпаются в чашки и взвешиваются.

5. Рассев и взвешивание на каждом порошке проводится не менее 3-х раз до получения сходящихся результатов по каждой фракции с точностью

до ±3% .

6. Полученные результаты сводятся в таблицу и по данным таблицы строятся графики зависимости процентного содержания частиц порошка (фракции) от размера частиц.

7. На основании полученных данных дается характеристика порошка и делается вывод о зависимости гранулометрического состава от метода получения порошка. Оформить отчет.

8.Защитить лабораторную работу.

Лабораторная работа 3

Определение плотности металлических порошков

1. Цель работы

1. Изучить методы определения насыпной плотности и плотности после утряски металлических порошков.

2. Определить насыпную плотность и плотность после утряски для порошков металлов и сплавов.

2. Задание

1. Ознакомиться со стандартными методами определения насыпной плотности и плотности после утряски порошков металлов и сплавов.

2. Выбрать метод определения насыпной плотности для определенного заданием порошка.

3. Выполнить замеры насыпной плотности порошка и определить среднее ее значение.

4. Выполнить замеры плотности после утряски для данного порошка.

3. Общие сведения

К технологичиским свойствам относятся насыпная плотность, текучесть и прессуемость порошков.

Насыпная плотность (ГОСТ 19440-74). Насыпная плотность порошка d называется объемная характеристика, представляющая собой массу объема порошка при свободной насыпке. Насыпная плотность выражает способность частиц порошка к укладке и зависит от удельной плотности данного металла и фактического заполнения порошком определенного объема. Плотность частиц порошка в объеме зависит от дисперсности, формы и удельной поверхности частиц. Так как насыпная плотность является очень важной характеристикой, оказывающей влияние на технологию изготовления, то она указывается во всех технических условиях на поставку металлических порошков, а метод ее определения стандартизован ГОСТ19440-74.

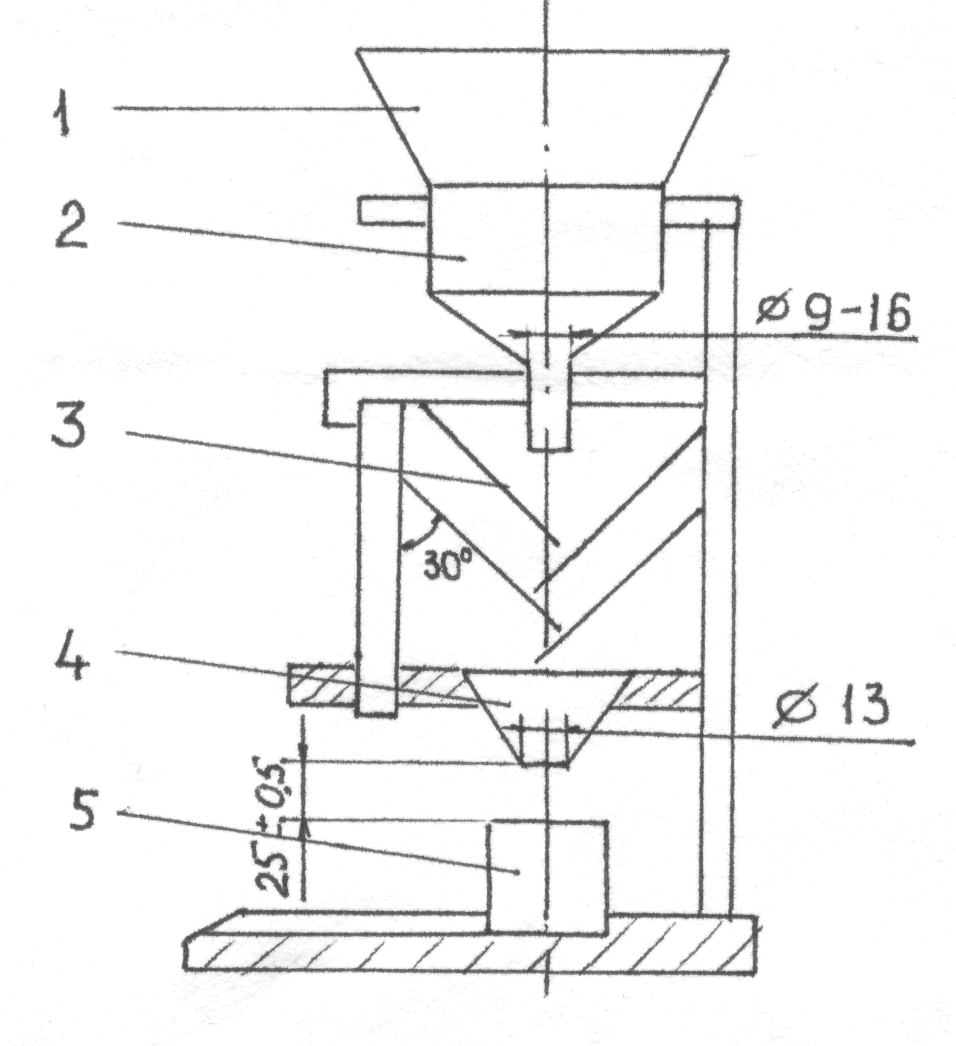

В связи с тем, что при свободной засыпки порошка в форму его насыпная плотность будет зависеть от высоты, скорости и других факторов засыпки, то согласно ГОСТу насыпная плотность определяется с помощью прибора, называемого волюмометром (рис.2), обеспечивающим одинаковые условия засыпки.

Рис. 2. Волюмометр

1 – приемная воронка, 2 – малая воронка, 3 – пластины, 4 – воронка,

5 – мерный стакан

Засыпка порошка в волюмометр ведется через большую приемную воронку 1. Из малой воронки 2 частицы порошка падают на систему пластин 3, расположенных под углом 30 + 30 к вертикали. С последней пластины частицы порошка через воронку 4 скатываются в мерный стакан 5 емкостью 25см, который устанавливается на расстоянии 22 + 0,5мм от торца воронки 4, направляющей порошок в стакан. Стакан заполняют порошком до верха с некоторым избытком, который снимается пластиной из алюминия или стеклышком до уровня стенок. Затем стакан взвешивают с точностью до 0,05 г. Масса порошка делится на внутренний объем стакана. Частное от деления выражает собой насыпную плотность порошка в г /см3

![]() ,

(5)

,

(5)

где m1 – масса стакана с порошком, г; m2- масса стакана, г; Vст – внутренний объем стакана, см3 .

За насыпную плотность d принимают среднее арифметическое результатов трех определений:

![]() ,

(6)

,

(6)

где d1, d2, d3 – насыпная плотность трех определений.

В практике при конструировании пресс-форм большое значение имеет насыпной объем , т.е. удельный объем порошка при свободной насыпке. Определяется он расчетным путем:

![]() (7)

(7)

и измеряется см 3/г.

Другими объемными характеристиками порошка являются объем утряски и плотность утряски. Обе эти характеристики устанавливают способность порошка к уплотнению при утряске, что является важным при конструировании прессформ.

Насыпная плотность и плотность утряски, насыпной объем и объем утряски являются объемными характеристиками. Объемными характеристиками считаются также относительный объем, относительная плотность и пористость.

Объем утряски определяется путем утряски определенного количества порошка и непосредственного отсчета этого объема в делениях мензурки. Для этой цели порцию порошка помещают в мензурку с небольшим поперечным сечением и постукивают ею о стол до прекращения видимой на глаз усадки. Обозначив массу порошка через m, а отсчитанный объем через V, получим объем утряски (в см3/г)

![]() .

(8)

.

(8)

Величина, обратная объему утряски, называется плотностью утряски d и определяется по формуле

![]() .

(9)

.

(9)

Плотность утряски на 20-50% больше насыпной плотности, объем утряски соответственно меньше. Насыпной объем порошка в несколько раз больше удельного объема компактного металла. В связи с этим насыпной объем порошка можно рассматривать как объем, состоящий из суммы объемов частиц компактного металла и объема пор.

Отношение насыпного объема к удельному объему металла, показы-вающее, во сколько раз насыпной объем порошка больше удельного объема компактного металла, называется относительным объемом и обозначается ,

![]() .(10)

.(10)

Относительной плотностью порошков называют отношение насыпной плотности порошка к удельной плотности компактного металла и обозначается через Q,

![]() .(11)

.(11)

Она характеризует долю объема, занимаемого металлом порошка. Относительные величины объема (В) и плотности (Q) выражаются отвлеченным числом - правильной дробью или в процентах.

Величина относительной плотности Q косвенным образом определяет степень «пористости» порошка, которая может быть выражена отношением

![]() ,

(12)

,

(12)

и называется коэффициентом пористости.

Отношение

![]() ,(13)

,(13)

называется пористостью порошков и характеризует долю объема занимаемого порами в порошке.

Величины Е и П представляют собой отвлеченные числа наряду с другими объемными характеристиками порошков и Q, имеют большое значение при сравнительной оценке свойств порошков различных металлов.

Из выражений (7)-(13) следует, что все эти объемные характеристики порошков взаимосвязаны между собой, а поэтому экспериментально определяются только насыпная плотность, объем утряски и удельная плотность металла порошка в компактном состоянии. Зная эти характеристики, можно рассчитать все другие.

4. Контрольные вопросы

1. Что такое насыпная плотность и как она учитывается при прессовании?

2. В чем сущность метода определения насыпной плотности порошков?

3. На чем основан метод определения насыпной плотности после утряски?

4. Какие требования предъявляются к условиям проведения испытаний?

5. Порядок выполнения работы

1. Получить задание на выполнение работы от преподавателя.

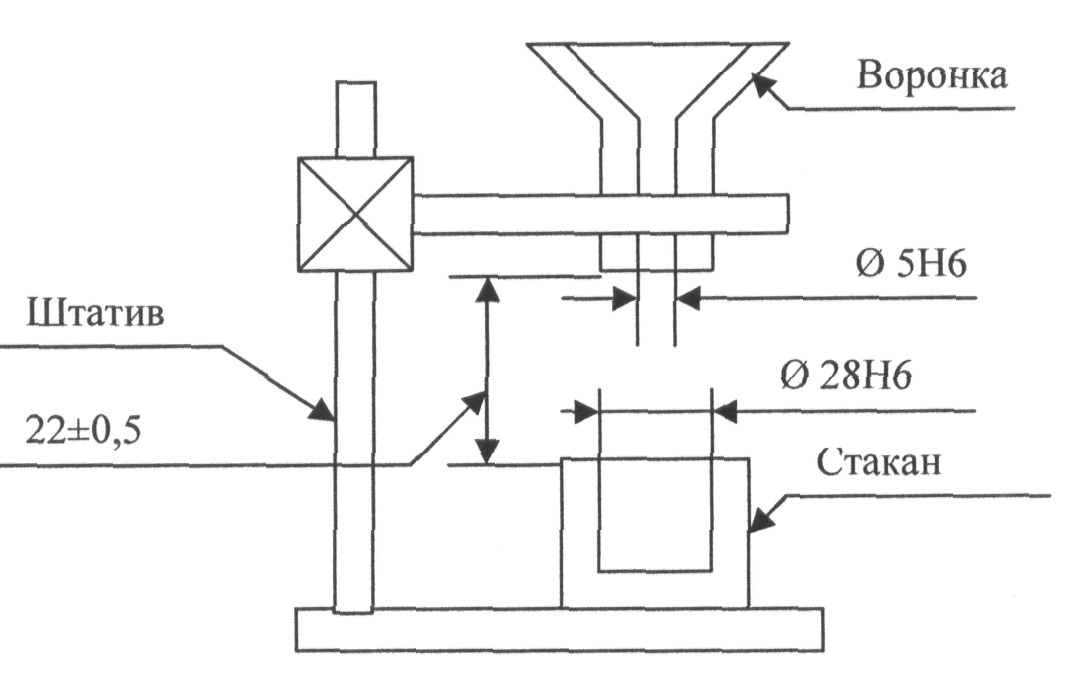

2. Собрать лабораторную установку для определения насыпной плотности рис.3 (вместо волюметра).

Рис.3. Схема установки для определения насыпной плотности

3. Приготовить навески металлических порошков.

4. Высыпать порошок в воронку и после полного истечения, не сдвигая стакан и не допуская ударов и толчков, удалить избыточное количество порошка одноразовым движением пластины из алюминия, повернутой под углом 90о к верхнему торцу стакана.

5. Для некоторого уплотнения порошка и предотвращения рассыпания его при взвешивании слегка ударить пластиной по стакану, затем взвесить стакан с порошком на весах с точностью до 0,05г.

6. Испытания проводить три раза.

7. Выполнить обработку результатов измерений насыпной плотности порошков.

8. Подготовить навески металлических порошков для определения плотности после утряски.

9. Навеску высыпать в мензурку и разравнять порошок до получения горизонтальной поверхности.

10. Встряхивать мензурку с порошком легкими ударами по пальцу, прижатому к кромке стола, до тех пор, пока не прекратится уменьшение объема порошка в мензурке.

11. Уровень порошка после испытания отсчитывается от ближайшего деления шкалы мензурки. Испытания проводить три раза.

12. Выполнить обработку результатов измерений плотности после утряски.

13. Проанализировать полученные результаты, сделать выводы, составить отчет.

14.Защитить лабораторную работу.

Лабораторная работа 4

Исследование текучести металлических порошков